一种无水氟化氢脱砷的连续反应工艺及系统的制作方法

1.本发明涉及化工技术领域,尤其涉及一种采用工业级无水氟化氢脱砷连续反应以制备高品质氟化氢的工艺及系统。

背景技术:

2.电子级氢氟酸主要应用于半导体制造过程的清洗和刻蚀等工序,它的纯度和洁净度对集成电路的良品率、电性能及可靠性都有着十分重要的影响。比如在超大规模集成电路制备过程中,所用电子级氟氢酸的质量标准要达到半导体设备和材料国际标准semi-2标准(欧洲标准ulsi级别),该标准要求氟氢酸的杂质质量分数要求在10

–9级别(ppb),其中砷杂质的含量低于15ppb。

3.砷元素本身是半导体p-n结形成时的掺杂元素,因此使用含砷的氢氟酸进行半导体集成电路清洗或刻蚀时,会对半导体集成电路的成品率及电性能产生较大影响;此外,氟化氢还可用于石油精炼和化学品制备中,但氟化氢中所含的砷元素会造成反应催化剂中毒,使其降低或失去活性,影响催化反应的继续进行。

4.工业级无水氟化氢(即工业级无水氢氟酸)的纯度高达99.95%或更高,但其中含有si、p、n、s、as、b及金属元素等形成的离子杂质。金属杂质可以通过精馏和水洗进行脱除,而砷等低沸点非金属杂质元素则难以通过简单的直接精馏脱除。在工业级无水氟化氢原料中,重金属砷是以三价态存在,由于asf3和hf具有相似的物理和化学性质,两者存在着较强的物理作用力,不管是精馏还是吸附都很难将其有效分离。因此氟化氢脱砷成为了由工业级氟化氢制备电子级氢氟酸的重点和难点。

5.现有技术中工业级无水氟化氢脱砷的主要思路为:把易挥发的三价砷离子氧化为难挥发的五价砷离子,再通过精馏脱除砷元素。常用的脱砷方法有两种,其一为通过加入氧化剂,如kmno4、重铬酸盐、过硫酸盐、h2o2、f2等,利用这些物质的强氧化性把三价砷离子氧化成五价砷离子;其二为通过往氢氟酸中通入直流电,利用电化学氧化的方法把三价的砷氧化成五价的砷。

6.专利cn101597032a采用向无水氟化氢中投加高锰酸钾水溶液和氢氧化钠水溶液,间歇氧化无水氟化氢中的三价砷离子,这种氧化处理工艺引入了额外的杂质(k

+

,mno

4-

),增加了后续的处理负担,同时无法做到连续稳定生产;后续脱除金属离子使用阴阳离子混床,不可避免的产生了阴阳离子树脂等危险废固。

7.专利cn110589770a采用向无水氟化氢中投加高锰酸钾或双氧水或两者的组合进行氧化后精馏,用高纯水吸收蒸馏上来的氟化氢气体,得到电子级氢氟酸。该方法同样存在引入额外杂质、不能连续操作的问题;同时,蒸馏上来的氟化氢气体不可避免的夹带阴阳离子。

8.专利cn103910334b采用先汽化无水氟化氢,再将氟化氢气体通入固定氧化床的方式来氧化三价砷离子,所用固体氧化剂为六氟化铂。这种处理方式虽然可以连续操作,但六氟化铂价格昂贵,且氧化后的固体氧化剂废料属于危险废固,不易处理。

9.专利cn102320573b采用氟气将无水氟化氢中的三价砷离子氧化成为五价砷离子,并和氟化氢结合变为高沸点的氟砷酸,后通过高沸精馏将其脱除,再经水洗精馏脱除无水氟化氢中的金属离子杂质。该方法在氧化器中排放过量的氟气,氟气中还会夹带大量的氟化氢,且该方法中没有给出废气的处理方式,目前的工艺技术很难实现废气回收利用,易造成环境污染;该方法并未明确轻组份的脱除方法,且水洗精馏过程塔釜废水量太大,经济性不高。

技术实现要素:

10.本发明公开了一种能够实现大规模生产工业无水氟化氢脱砷连续反应的工艺及系统,采用氟气将三价砷离子氧化成五价砷离子后再经精馏脱除轻组份杂质,水洗精馏脱除重组份杂质和金属杂质,无需引入额外杂质就能得到高品质无水氟化氢,该高品质无水氟化氢经水稀释后,得到的氢氟酸可用于电子工业中芯片氧化硅膜的脱除和单晶硅片的蚀刻。

11.具体的,一方面,本发明提出的无水氟化氢脱砷的连续反应工艺包括氧化工序,采用氟气将工业级无水氟化氢中的三价砷离子氧化为五价砷离子,得到液相的第一混合物;由氧化工序采出第一循环氟气与新鲜进料的氟气混合并返回氧化工序;脱轻工序,精馏脱除第一混合物中的轻组分杂质,得到第二混合物;脱重工序,通过水洗精馏脱除第二混合物中的重组分杂质和金属杂质,得到高品质无水氟化氢产品。

12.在上述技术方案中,氧化工序可在一级氧化塔或多级氧化塔中进行,在实际生产中可根据情况设计连续多级氧化工序,充分氧化氟化氢中的三价砷离子,且多级氧化塔的设计其相对于间歇式反应操作时更安全,成本更低。

13.可选的,当氧化工序在一级氧化塔中进行时,从一级氧化塔的塔顶采出第一循环氟气,该第一循环氟气与新鲜进料的氟气混合并返回一级氧化塔;当氧化工序设在多级氧化塔中进行时,从一级氧化塔的塔顶采出第一循环氟气,该第一循环氟气与新鲜进料的氟气混合后返回最后一级氧化塔;从最后一级氧化塔塔顶采出第二循环氟气返回其上一级氧化塔,由此将氟气依次返回至一级氧化塔。液相的工业级无水氟化氢通入一级氧化塔中与氟气反应,主要发生将三价砷离子氧化为五价砷离子的反应,随后该液相物质从一级氧化塔输出进入二级氧化塔继续与氟气接触发生反应,直至在最后一级氧化塔中将三价砷离子等充分氧化后形成液相的第一混合物,该第一混合物从氧化工序中输出进入后续的脱轻工序。

14.进一步可选的,所述氧化工序设有2-5级氧化塔,更进一步可选为设置2级氧化塔。

15.可选的,所述氧化工序的反应温度t满足5<t<18℃,反应压力为0~50kpag,每一级氧化工序的反应时间为0.25~0.75h。氧化工序中将反应温度控制在氟化氢的沸点(19.51℃)以内,并综合工艺成本将反应温度设置为5℃以上,从而促进氟气充分氧化三价砷离子等轻组分杂质并防止第一循环氟气中夹带出氟化氢以提高脱砷效率。

16.可选的,所述氧化工序中,新鲜进料氟气的质量流量为工业级无水氟化氢质量流量的0.01~0.1%。在无水氟化氢脱砷工艺中,现有技术很少涉及到使用氟气作为催化剂来氧

化三价砷离子,因为氟气本身比较危险且氟气排放后对环境污染较大,并不适用于工业生产。但本发明中设计了氟气循环工序,通过管路将氟气循环利用,不用进行排放和后处理,操作起来简单安全,同时氟气的使用量也大幅减少。

17.在上述技术方案中,所述脱重工序中采用高纯水进行水洗;通入脱重塔的高纯水的质量流量为氧化工序中工业级无水氟化氢质量流量的10%~30%。

18.在上述技术方案中,所述脱轻工序在脱轻塔中进行;所述脱轻塔的塔顶温度为20~22℃,塔釜温度为21~23℃,操作压力为5~10kpag;所述脱重工序在脱重塔中进行,所述脱重塔的塔顶温度为20~22℃,塔釜温度为40~70℃,操作压力为5~10kpag。

19.另一方面,本发明还提出了一种无水氟化氢脱砷的连续反应系统,该系统包括氧化装置,所述氧化装置包括一级氧化塔或多级氧化塔;当氧化装置包括一级氧化塔:该一级氧化塔的上部进料口用于输入工业级无水氟化氢、下部进料口用于输入氟气,连通其顶部出料口的管路与通入新鲜进料氟气的管路汇合后连通其下部进料口;当氧化装置包括多级氧化塔:一级氧化塔的上部进料口用于输入工业级无水氟化氢,其下部进料口用于输入氟气,连通其顶部出料口的管路与通入新鲜进料氟气的管路汇合后连通最后一级氧化塔的下部进料口,其底部出料口经管路连通二级氧化塔的上部进料口;由二级氧化塔开始,氧化塔的底部出料口经管路连通下一级氧化塔的上部进料口,氧化塔的顶部出料口经管路连通上一级氧化塔的下部进料口;脱轻塔,从所述脱轻塔的塔顶采出含轻组分杂质的氟化氢产品,可用于配制工业级氟氢酸;当所述氧化装置包括一级氧化塔时,一级氧化塔的底部出料口经管路连通脱轻塔的中部进料口;当所述氧化装置包括多级氧化塔时,最后一级氧化塔的底部出料口经管路连通脱轻塔的中部进料口。

20.脱重塔,所述脱轻塔的底部出料口经管路连接脱重塔的下部进料口,其中部进料口用于通入高纯水;从所述脱重塔的塔釜采出含重组分杂质和金属杂质的氟化氢产品,可用于配制工业级氟氢酸;塔顶采出高品质无水氟化氢产品。

21.工业级无水氟化氢原料组成(wt%)包括:氟化氢≥99.92%、水分≤0.04%、氟硅酸≤0.015%、二氧化硫≤0.01%、不挥发酸(以h2so4计)≤0.01%,砷含量870,金属离子1~10mg/kg,其中的轻组分包括氟硅酸、二氧化硫和砷,重组分为不挥发酸。

22.氧化工序中发生氟气将三价砷离子氧化为五价砷的反应,主反应式为:asf3+hf+f2=hasf6此外,氧化工序中还发生将二氧化硫氧化成难挥发的硫酸的反应。

23.因此,脱轻工序中精馏脱除的轻组分杂质主要为氟硅酸;从脱重塔工序中脱除的重组分杂质主要为不挥发酸以及金属离子。

24.上述技术方案中,可选的,所用氧化塔优选为填料塔,该填料塔设有上下2段填料;氧化塔的高度可根据氟化氢在塔内的停留时间来确定,通过设置填料可起到分散氟气、扰动流体的作用。

25.可选地,脱轻塔和/或脱重塔为填料塔。本发明设置填料增加比表面积,可为两相或多相不同的流体提供更大的接触面积和接触时间,从而提高传质效率。

26.与现有技术相比,本发明的有益效果为:

1.本发明为连续反应工艺,且无需引入额外杂质。本发明采用循环氟气将工业级氟化氢中的三价砷离子、二氧化硫等低沸点、易氧化物质氧化为高沸点的物质,并通过脱轻工序和脱重工序脱除轻组分杂质、重组分杂质和金属杂质,得到砷离子含量低于0.2(ppb)的无水氟化氢产品,采用该产品配置的氟氢酸将有效地满足半导体设备和材料国际标准semi-2要求电子级氟氢酸中砷杂质的含量低于15ppb的标准。

27.2.本发明中将氧化工序中的氟气循环回收并再利用,整体工艺流程中无有害气体排放且无工艺废料产生,工业生产安全无污染;可减少氟气的使用,并避免出现夹带氟化氢的情况,节约原料成本。

28.3.本发明设计多级氧化塔以促进无水氟化氢和氟气接触,并且能保证氧化时间,使得工业无水氟化氢中的轻组分杂质充分氧化为高沸点物质。

29.4.本发明脱砷连续反应工艺流程简单,产品质量稳定,可规模化生产高品质无水氟化氢产品;此外,由脱轻塔塔顶和脱重塔的塔釜采出的氟化氢可用于配制工业级氟氢酸。相较于现有技术中的间歇脱砷工艺,本发明无水氟化氢脱砷的连续反应工艺无需引入额外杂质,环保安全,可实现大规模、连续工业化生产。

附图说明

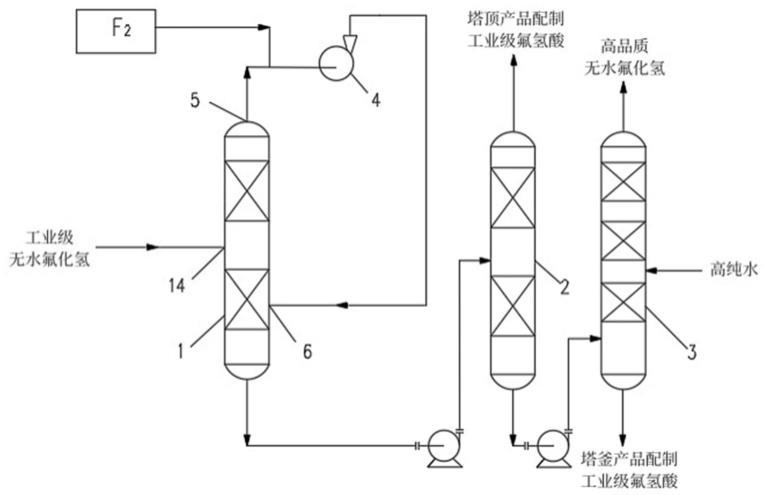

30.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:图1为本发明无水氟化氢脱砷的连续反应系统的一种结构图;图2为本发明无水氟化氢脱砷的连续反应系统的另一种结构图;图3为本发明无水氟化氢脱砷的连续反应系统的另一种结构图。

31.其中,上述附图包括以下附图标记:1-一级氧化塔、2-脱轻塔、3-脱重塔、4-风机,5-一级氧化塔的顶部出料口、6-一级氧化塔的下部进料口、7-二级氧化塔、8-二级氧化塔的顶部出料口、9-二级氧化塔的下部进料口、10-三级氧化塔、11-四级氧化塔、12-五级氧化塔、13-五级氧化塔的下部进料口、14-一级氧化塔的上部进料口、15-五级氧化塔的顶部出料口。

32.需注意,出于简要目的,本发明附图中省略了对脱轻塔和脱重塔的塔顶回流、塔釜再沸过程的展示,并不因此构成对本发明技术方案的不当限定。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

34.实施例1本实施例展示了一种无水氟化氢脱砷的连续反应系统,如图1所示,该系统包括设有一级氧化塔1的氧化装置;该一级氧化塔的上部进料口14用于输入工业级无水氟化氢、一级氧化塔的下部进料口6用于输入氟气,连通一级氧化塔的顶部出料口5的管

路与通入新鲜进料氟气的管路汇合后连通一级氧化塔的下部进料口6;可选的,连通一级氧化塔的顶部出料口5和一级氧化塔的下部进料口6的管路上设有风机4。

35.脱轻塔2;一级氧化塔1的底部出料口经管路连通脱轻塔2的中部进料口;可选的,连通一级氧化塔1和脱轻塔2的管路上设有输送泵;从脱轻塔2的塔顶采出含轻组分杂质的氟化氢产品。

36.脱重塔3;脱轻塔2的底部出料口经管路连接脱重塔3的下部进料口,其中部进料口通入高纯水;可选的,连通脱轻塔2和脱重塔3的管路上设有输送泵;从脱重塔3的塔釜采出含重组分杂质和金属杂质的氟化氢产品,塔顶采出高品质无水氟化氢产品。

37.基于上述的无水氟化氢脱砷的连续反应系统,本实施例中将在实施例1.1-1.3展示具体工况下的无水氟化氢脱砷的连续反应工艺流程,并设置对比例1.1-1.3展示不同工况下本发明参数控制的影响。

38.实施例1.1将一级氧化塔1中充满氟气,新鲜进料的氟气的通入量为0.015kg/h,靠风机4实现自循环,氟气在一级氧化塔1内的流速2~3m/s。将储罐中的工业级无水氟化氢以质量流量150kg/h连续泵入一级氧化塔1,一级氧化塔1中反应温度为15℃,氧化反应时间为0.75h,氧化塔操作压力为0.1~2kpag,经氧化工序得到液相的第一混合物。

39.从一级氧化塔1的底部出料口将第一混合物经输送泵泵入脱轻塔2,在脱轻塔2中进行脱轻精馏,从脱轻塔2塔顶采出含轻组分杂质的氟化氢,其流量为1kg/h,可用于配制工业级氟化氢产品;从脱轻塔2的底部出料口采出第二混合物。其中,脱轻塔2塔顶温度为20.1℃,塔釜温度为21.6℃,塔顶压力2kpag,塔釜压力7kpag。

40.从脱轻塔2的底部出料口采出第二混合物,经输送泵泵入脱重塔3的下部进料口;脱重塔3的中部进料口喷入高纯水,高纯水的流量为15kg/h;从脱重塔3的塔顶采出高品质无水氟化氢产品,其流量为139kg/h;从脱重塔3的塔釜采出含重组分杂质和金属杂质的氟化氢产品,其流量为26kg/h,其为浓度41.2%。其中,脱重塔3的塔顶温度为20.4℃,塔顶压力5kpag,塔釜温度为57.7℃,塔釜压力10kpag。

41.对脱重塔3塔顶采出的高品质无水氟化氢,采用原子荧光光谱分析测砷含量,其砷离子含量为0.19(ppb)。

42.实施例1.2本实施中一级氧化塔1的操作过程同实施例1.1,但无水氟化氢的通入量为150kg/h,新鲜进料的氟气的通入量为0.02kg/h,一级氧化塔1的操作压力为6~8kpag。

43.脱轻塔2和脱重塔3的操作过程同实施例1.1。

44.对脱重塔3塔顶采出的高品质无水氟化氢进行检测分析,砷离子含量为0.18(ppb)。

45.实施例1.3一级氧化塔1的操作过程同实施例1.1,但无水氟化氢的通入量为150kg/h,新鲜进料的氟气的通入量为0.05kg/h,一级氧化塔的操作压力为2~3kpag。

46.脱轻塔2和脱重塔3的操作过程同实施例1.1。

47.对脱重塔3塔顶采出的高品质无水氟化氢进行检测分析,砷离子含量为0.16(ppb)。

48.对比例1.1一级氧化塔1的操作过程同实施例1.1,但无水氟化氢的通入量为150kg/h,新鲜进料的氟气的通入量为0.005kg/h,一级氧化塔1的操作压力为6~8kpag。

49.脱轻塔2和脱重塔3的操作过程同实施例1.1。

50.对脱重塔3塔顶采出的氟化氢产品进行检测分析,砷离子含量12(ppb)。

51.对比例1.2一级氧化塔1的操作过程同实施例1.1,其中设定无水氟化氢的通入量为150kg/h,新鲜进料的氟气的通入量为0.2kg/h,一级氧化塔1的操作压力为60~80kpag。

52.脱轻塔2和脱重塔3的操作过程同实施例1.1。

53.对脱重塔3塔顶采出的氟化氢产品进行检测分析,砷离子含量为0.15(ppb);但本实施例中通入过多氟气会导致一级氧化塔1内的压力过高,工业上操作较为危险,易发生爆炸。

54.对比例1.3一级氧化塔的操作过程同实施例1.1,但无水氟化氢的通入量为150kg/h,新鲜氟气的通入量为0.01kg/h,一级氧化塔的操作压力为4~6kpag。

55.脱轻塔2和脱重塔3的操作过程同实施例1.1。

56.对脱重塔3塔顶采出的氟化氢产品进行检测分析,砷离子含量为2(ppb)。

57.实施例2本实施例展示包含2级氧化塔的无水氟化氢脱砷的连续反应系统,如图2所示,该系统包括设有一级氧化塔1和二级氧化塔7的氧化装置;一级氧化塔的上部进料口14用于输入工业级无水氟化氢,其底部出料口经管路连通二级氧化塔7的上部进料口,连通一级氧化塔的顶部出料口5的管路与通入新鲜进料氟气的管路汇合后连通二级氧化塔的下部进料口9;二级氧化塔的顶部出料口8经管路连通一级氧化塔的下部进料口6。可选的,连通一级氧化塔的顶部出料口5和二级氧化塔的下部进料口9的管路上设有风机4。

58.脱轻塔2;二级氧化塔7的底部出料口经管路连通脱轻塔2的中部进料口;可选的,连通二级氧化塔7和脱轻塔2的管路上设有输送泵;从脱轻塔2的塔顶采出含轻组分杂质的氟化氢产品;脱重塔3;脱轻塔2的底部出料口经管路连接脱重塔3的下部进料口,其中部进料口通入高纯水;可选的,连通脱轻塔2和脱重塔3的管路上设有输送泵;从脱重塔3的塔釜采出含重组分杂质和金属杂质的氟化氢产品,塔顶采出高品质无水氟化氢产品。

59.基于上述的无水氟化氢脱砷的连续反应系统,本实施例中将在实施例2.1-2.9展示具体工况下的无水氟化氢脱砷的连续反应工艺过程,并设置对比例2.1-2.4展示不同工况下本发明参数控制的影响。

60.实施例2.1将一级氧化塔1和二级氧化塔7中充满氟气,新鲜进料的氟气的通入量为0.015kg/h,靠风机4实现自循环,氟气在一级氧化塔1、二级氧化塔7内的流速为2~3m/s。将储罐中的工业级无水氟化氢以质量流量150kg/h连续泵入一级氧化塔1,一级氧化塔1和二级氧化塔7的反应温度均为15℃,氧化反应时间均为0.5h,操作压力为0.1~2kpag,经氧化工序从二级

氧化塔7的底部出料口采出第一混合物。

61.从二级氧化塔7的底部出料口将第一混合物经输送泵泵入脱轻塔2,在脱轻塔2中进行脱轻精馏,从脱轻塔2塔顶采出含轻组分杂质的氟化氢,其流量为1kg/h,可用于配制工业级氟化氢产品;从脱轻塔2的底部出料口采出第二混合物。其中,脱轻塔2塔顶温度为20.4℃,塔釜温度为21.9℃,塔顶压力3kpag,塔釜压力8kpag。

62.从脱轻塔2的底部出料口采出第二混合物,经输送泵泵入脱重塔3的下部进料口;脱重塔3的中部进料口喷入高纯水,高纯水的流量为30kg/h;从脱重塔3的塔顶采出高品质无水氟化氢产品,其流量为139kg/h;从脱重塔3的塔釜采出含重组分杂质和金属杂质的氟化氢产品,其流量为40kg/h,其浓度为浓度24.25%。其中,脱重塔3的塔顶温度为20.9℃,塔顶压力5kpag,塔釜温度为61.8℃,塔釜压力10kpag。

63.对脱重塔3塔顶采出的高品质无水氟化氢进行检测分析,砷离子含量为0.17(ppb)。

64.实施例2.2两级氧化塔的操作过程同实施例2.1,但无水氟化氢的通入量为150kg/h,新鲜进料的氟气的通入量为0.02kg/h,两级氧化塔的操作压力为6~8kpag。

65.脱轻塔2和脱重塔3的操作过程同实施例2.1。

66.对脱重塔3塔顶采出的高品质无水氟化氢进行检测分析,砷离子含量为0.16(ppb)。

67.实施例2.3两级氧化塔的操作过程同实施例2.1,但无水氟化氢的通入量为150kg/h,新鲜进料的氟气的通入量为0.1kg/h,两级氧化塔的操作压力为15~20kpag。

68.脱轻塔2和脱重塔3的操作过程同实施例2.1。

69.对脱重塔3塔顶采出的高品质无水氟化氢进行检测分析,砷离子含量为0.14(ppb)。

70.实施例2.4两级氧化塔的操作过程同实施例2.1,但设置一级氧化塔1、二级氧化塔7中反应温度为10℃。

71.脱轻塔2和脱重塔3的操作过程同实施例2.1。

72.对脱重塔3塔顶采出的高品质无水氟化氢进行检测分析,砷离子含量为0.18(ppb)。

73.实施例2.5两级氧化塔的操作过程同实施例2.1,但设定无水氟化氢的通入量为150kg/h,新鲜进料的氟气的通入量为0.15kg/h,两级氧化塔的操作压力为0.1~2kpag。

74.脱轻塔2和脱重塔3的操作过程同实施例2.1。

75.对脱重塔3塔顶采出的高品质无水氟化氢进行检测分析,砷离子含量为0.14(ppb)。

76.实施例2.6两级氧化塔和脱轻塔2的操作过程同实施例2.1。

77.脱重塔3的操作过程同实施例2.1,但高纯水加入量为45kg/h,控制脱重塔3塔顶温度为20.9℃,压力5kpag,塔顶采出高品质无水氟化氢139kg/h,塔釜温度为69.5℃,塔釜氢氟酸水溶液浓度17.64%、流量55kg/h。

78.对脱重塔3塔顶采出的高品质无水氟化氢进行检测分析,砷离子含量为0.16(ppb)。

79.实施例2.7两级氧化塔和脱轻塔2的操作过程同实施例2.1。

80.脱重塔3的操作过程同实施例2.1,但高纯水加入量为15kg/h,控制脱重塔3塔顶温度在20.9℃,压力5kpag,塔顶采出高品质无水氟化氢139kg/h,塔釜温度为49.2℃,塔釜氢氟酸水溶液浓度38.8%、流量25kg/h。

81.对脱重塔3塔顶采出的高品质无水氟化氢进行检测分析,砷离子含量为0.17(ppb)。

82.实施例2.8两级氧化塔的操作过程同实施例2.1。

83.脱轻塔2的操作过程同实施例2.1,但脱轻塔2塔顶温度为21.7℃,塔釜温度为23℃,塔顶压力8kpag,塔釜压力13kpag,塔顶采出含轻组份的氟化氢1kg/h。

84.脱重塔3操作过程同实施例2.1。

85.对脱重塔3塔顶采出的高品质无水氟化氢进行检测分析,砷离子含量为0.17(ppb)。

86.实施例2.9两级氧化塔和脱轻塔2的操作过程同实施例2.1。

87.脱重塔3操作过程同实施例2.1,但高纯水加入量为36kg/h,控制脱重塔3塔顶温度为22℃,压力5kpag,塔顶采出高品质无水氟化氢139kg/h,塔釜温度为65.3℃,塔釜氢氟酸水溶液浓度21.1%、流量46kg/h。

88.对脱重塔3塔顶采出的高品质无水氟化氢进行检测分析,砷离子含量为0.17(ppb)。

89.对比例2.1两级氧化塔的操作过程同实施例2.1,但设定一级氧化塔1、二级氧化塔7的反应温度为0℃;无水氟化氢的通入量为150kg/h,新鲜进料的氟气的通入量为0.015kg/h,一级氧化塔1的操作压力为1~2kpag。

90.脱轻塔2和脱重塔3的操作过程同实施例2.1。

91.对脱重塔3塔顶采出的氟化氢产品进行检测分析,砷离子含量为5.2(ppb)。

92.对比例2.2两级氧化塔的操作过程同实施例2.1,但设定一级氧化塔1、二级氧化塔7的反应温度为5℃。

93.脱轻塔2和脱重塔3的操作过程同实施例2.1。

94.对脱重塔3塔顶采出的氟化氢产品进行检测分析,砷离子含量为2.3(ppb)。

95.对比例2.3

两级氧化塔的操作过程同实施例2.1,但设定一级氧化塔1、二级氧化塔7的反应温度为18℃。

96.脱轻塔2和脱重塔3的操作过程同实施例2.1。

97.对脱重塔3塔顶采出的氟化氢产品进行检测分析,砷离子含量为0.24(ppb)。在温度比较高的情况下,通进hf中的氟气会导致氟化塔内的无水氟化氢剧烈沸腾,hf大量挥发会影响氟化效果。

98.对比例2.4两级氧化塔和脱轻塔2的操作过程同实施例2.1。

99.脱重塔3操作过程同实施例2.1,但高纯水加入量8kg/h,控制脱重塔3塔顶温度为20℃,压力5kpag,塔顶采出高品质无水氟化氢139kg/h;塔釜温度为40℃,塔釜氢氟酸水溶液浓度53.9%、流量为18kg/h。

100.对脱重塔3塔顶采出的氟化氢产品进行检测分析,砷离子含量为0.23(ppb)。

101.实施例3本实施例展示包含5级氧化塔的无水氟化氢脱砷的连续反应系统,如图3所示,该系统包括设有一级氧化塔1、二级氧化塔7、三级氧化塔10、四级氧化塔11、五级氧化塔12的氧化装置;一级氧化塔的上部进料口14用于输入工业级无水氟化氢,其底部出料口经管路连通二级氧化塔7的上部进料口,连通一级氧化塔的顶部出料口5的管路与通入新鲜进料氟气的管路汇合后连通五级氧化塔的下部进料口13;可选的,连通一级氧化塔的顶部出料口5和五级氧化塔的下部进料口13的管路上设有风机4。由二级氧化塔开始,氧化塔的底部出料口经管路连通下一级氧化塔的上部进料口,氧化塔的顶部出料口经管路连通上一级氧化塔的下部进料口,由此可知,五级氧化塔的顶部出料口15经管路连通四级氧化塔11的下部进料口;可选地,连通氧化塔底部出料口和下一级氧化塔的上部进料口的管路上设有输送泵。

102.液相的工业级无水氟化氢通入一级氧化塔1中与氟气反应,主要发生将三价砷离子氧化为五价砷离子的反应,随后该液相物质从一级氧化塔1输出进入二级氧化塔7继续与氟气接触发生反应,直至在最后五级氧化塔12中将三价砷离子等充分氧化后形成液相的第一混合物。

103.脱轻塔2;五级氧化塔12的底部出料口经管路连通脱轻塔2的中部进料口;可选的,连通五级氧化塔12和脱轻塔2的管路上设有输送泵;从脱轻塔2的塔顶采出含轻组分杂质的氟化氢产品;脱重塔3;脱轻塔2的底部出料口经管路连接脱重塔3的下部进料口,其中部进料口通入高纯水;可选的,连通脱轻塔2和脱重塔3的管路上设有输送泵;从脱重塔3的塔釜采出含重组分杂质和金属杂质的氟化氢产品,塔顶采出高品质无水氟化氢产品。

104.实施例3.1本实施例基于上述包含5级氧化塔的无水氟化氢脱砷的连续反应系统,展示特定工况下的无水氟化氢脱砷的连续反应工艺流程。

105.将共五级氧化塔中充满氟气,新鲜进料的氟气的通入量为0.015kg/h,靠风机4实现自循环,氟气在每级氧化塔内的流速为2~3m/s。将储罐中的工业级无水氟化氢以质量流

量150kg/h连续泵入一级氧化塔1,每级氧化塔中反应温度为15℃,氧化反应时间为0.25h,一级氧化塔塔顶操作压力0.1~2kpag,每级塔的操作阻力降为2kpa。从五级氧化塔12的底部出料口采出第一混合物。

106.从五级氧化塔12的底部出料口将第一混合物经输送泵泵入脱轻塔2,在脱轻塔2中进行脱轻精馏,从脱轻塔2塔顶采出含轻组分杂质的氟化氢,其流量为1kg/h,可用于配制工业级氟化氢产品;从脱轻塔2的底部出料口采出第二混合物。其中,脱轻塔2塔顶温度为20.9℃,塔釜温度为22.3℃,塔顶压力5kpag,塔釜压力10kpag。

107.从脱轻塔2的底部出料口采出第二混合物,经输送泵泵入脱重塔3的下部进料口;脱重塔3的中部进料口喷入高纯水,高纯水的流量为30kg/h;从脱重塔3的塔顶采出高品质无水氟化氢产品,其流量为139kg/h;从脱重塔3的塔釜采出含重组分杂质和金属杂质的氟化氢产品,其流量为40kg/h,氢氟酸水溶液浓度为24.25%。其中,脱重塔3的塔顶温度为20.9℃,塔顶压力5kpag,塔釜温度为61.8℃,塔釜压力10kpag。

108.对脱重塔3塔顶采出的高品质无水氟化氢进行检测分析,砷离子含量为0.16(ppb)。

109.以上所述仅是本发明的优选实施方式,应当指出的是,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1