一种铬酸镧陶瓷及其制备方法

1.本发明涉及陶瓷技术领域,尤其涉及一种铬酸镧陶瓷及其制备方法。

背景技术:

2.铬酸镧是一种钙钛矿型稀土氧化物,致密的铬酸镧陶瓷因具有良好的导电性和高温抗氧化性能从而在很多领域有着广泛的应用。如,可作为磁流体发电机中的电极材料、固体氧化物燃料电池的连接体、传感器、高温加热元件及热敏电阻等,但铬酸镧陶瓷在制备过程中由于铬元素在高温下的挥发,其致密化过程较为困难。

3.传统铬酸镧陶瓷的制备方法是先将氧化物粉体进行煅烧处理以获得钙钛矿结构,随后对其进行常压烧结,该方法的烧结温度约为1650℃,且需经过长时间的保温处理;采用放电等离子体烧结及真空热压烧结工艺可实现铬酸镧材料的低温快速致密化,但放电等离子体烧结需要在氮气等气氛下烧结,并配有石墨模具;真空热压技术同样需要烧结模具,且所需的压力较大。闪烧技术是在一定的炉体温度下,对试样施加直流电场,在烧结过程中样品的电导率会急剧升高,热-电耦合效应会使得试样的实际温度远高于环境温度,快速的表观升温速率能够加速样品的致密化进程,使得陶瓷素坯可在远低于传统无压烧结的条件下实现低温快速致密化。本发明采用反应闪烧技术获得铬酸镧陶瓷,一方面凸显了闪烧技术的特点,即在低温短时间内获得致密陶瓷,同时将相转变及致密化结合在一步闪烧过程中,不仅可以解决目前铬酸镧陶瓷制备存在烧结温度高、难于致密化、颗粒尺寸较大等问题,同时简化了制备工序,降低了能耗。

技术实现要素:

4.本发明的目的是针对现有技术的不足提供一种铬酸镧陶瓷及其制备方法。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种铬酸镧陶瓷的制备方法,包含如下步骤:

7.1)将氧化镧、氧化铬和无水乙醇进行球磨,得到球磨浆料;

8.2)将球磨浆料与聚乙烯醇缩丁醛顺次进行预成型、成型和焙烧,得到陶瓷素坯;

9.3)将陶瓷素坯加热至第一温度后施加直流电场,继续加热至第二温度发生闪烧,在第二温度下保温烧结,得到铬酸镧陶瓷。

10.作为优选,步骤1)所述氧化镧为经过除水处理的氧化镧;除水处理的温度为800~1000℃,时间为0.5~1.5h,加热至除水处理温度的升温速率为4~6℃/min。

11.作为优选,步骤1)所述氧化镧和氧化铬的摩尔比为1:0.5~1.5;所述氧化镧和氧化铬的总质量与无水乙醇的质量比为1:1.5~2.5。

12.作为优选,步骤1)所述球磨的转速为450~500r/min,球磨的时间为12~24h。

13.作为优选,步骤2)所述球磨浆料和聚乙烯醇缩丁醛的质量比为1:0.05~0.08。

14.作为优选,步骤2)所述预成型的压力为7~9mpa,预成型的时间为25~35s;所述成型的压力为16~20mpa,成型的时间为50~70s;所述焙烧的温度为550~680℃,焙烧的时间

为0.5~1.5h。

15.作为优选,步骤3)所述加热至第一温度的升温速率为4~6℃/min,第一温度为180~220℃。

16.作为优选,步骤3)所述直流电场的强度为70~100v/cm,直流电场的电流密度为20~30a/cm2。

17.作为优选,步骤3)所述第二温度为300~450℃,保温烧结的时间为1~10s。

18.本发明还提供了一种由所述制备方法制备得到的铬酸镧陶瓷。

19.本发明的有益效果包括以下几点:

20.1)本发明通过低温反应闪烧制得的铬酸镧陶瓷,具有良好的微观结构,致密度高,尺寸均匀,平均粒径小。

21.2)本发明通过低温反应闪烧制备铬酸镧陶瓷的方法可使氧化物到钙钛矿的相转变及致密化过程在几秒内瞬间完成,且闪烧温度低,能够抑制晶粒的过分长大,实现了由氧化物原料在低温短时间内制备出铬酸镧陶瓷的目标,简化了合成工序,降低了制备能耗。

附图说明

22.图1为实施例1制备的铬酸镧陶瓷的扫描电镜图;

23.图2为实施例2制备的铬酸镧陶瓷的扫描电镜图;

24.图3为实施例4制备的铬酸镧陶瓷的扫描电镜图;

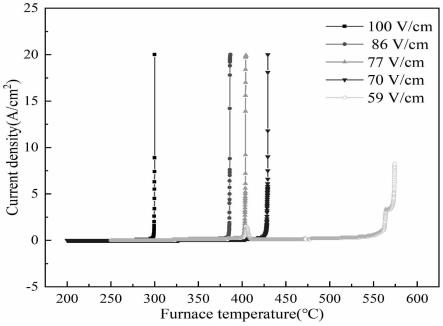

25.图4为采用反应闪烧技术制备铬酸镧陶瓷的过程中,不同电场强度下的电流密度随炉体温度的变化关系;

26.图5为采用反应闪烧技术制备铬酸镧陶瓷的过程中,保温烧结时间对铬酸镧陶瓷相组成的影响。

具体实施方式

27.本发明提供了一种铬酸镧陶瓷的制备方法,包含如下步骤:

28.1)将氧化镧、氧化铬和无水乙醇进行球磨,得到球磨浆料;

29.2)将球磨浆料与聚乙烯醇缩丁醛顺次进行预成型、成型和焙烧,得到陶瓷素坯;

30.3)将陶瓷素坯加热至第一温度后施加直流电场,继续加热至第二温度发生闪烧,在第二温度下保温烧结,得到铬酸镧陶瓷。

31.本发明中,步骤1)所述氧化镧优选为经过除水处理的氧化镧;除水处理的温度优选为800~1000℃,进一步优选为850~950℃,更优选为900℃;时间优选为0.5~1.5h,进一步优选为0.8~1.2h,更优选为1h;加热至除水处理温度的升温速率优选为4~6℃/min,进一步优选为4.5~5.5℃/min,更优选为5℃/min。

32.本发明中,步骤1)所述氧化镧和氧化铬的摩尔比优选为1:0.5~1.5,进一步优选为1:0.8~1.2,更优选为1:1;所述氧化镧和氧化铬的总质量与无水乙醇的质量比优选为1:1.5~2.5,进一步优选为1:1.8~2.2,更优选为1:2。

33.本发明中,步骤1)所述球磨的转速优选为450~500r/min,进一步优选为460~490r/min,更优选为470~480r/min;球磨的时间优选为12~24h,进一步优选为14~22h,更优选为16~20h。

34.本发明中,步骤2)所述球磨浆料和聚乙烯醇缩丁醛的质量比优选为1:0.05~0.08,进一步优选为1:0.06~0.07。

35.本发明中,步骤2)所述球磨浆料优选为经过干燥处理后的球磨浆料;干燥处理的温度优选为170~190℃,进一步优选为175~185℃,更优选为180℃;干燥处理的时间优选为11~13h,进一步优选为11.5~12.5h,更优选为12h。

36.本发明中,步骤2)所述预成型的压力优选为7~9mpa,进一步优选为7.5~8.5mpa,更优选为8mpa;预成型的时间优选为25~35s,进一步优选为28~32s,更优选为30s;所述成型的压力优选为16~20mpa,进一步优选为17~19mpa,更优选为18mpa;成型的时间优选为50~70s,进一步优选为55~65s,更优选为60s;所述焙烧的温度优选为550~680℃,进一步优选为580~650℃,更优选为600~630℃;焙烧的时间优选为0.5~1.5h,进一步优选为0.8~1.2h,更优选为1h。

37.本发明中,步骤2)所述预成型前需将球磨浆料与聚乙烯醇缩丁醛进行研磨,得到混合物;所述混合物的粒径优选为1.4~1.7μm;进一步优选为1.5~1.6μm。

38.本发明中,步骤2)所述焙烧的作用为去除聚乙烯醇缩丁醛。

39.本发明中,步骤3)所述加热至第一温度的升温速率优选为4~6℃/min,进一步优选为4.5~5.5℃/min,更优选为5℃/min;第一温度优选为180~220℃,进一步优选为190~210℃,更优选为200℃。

40.本发明中,步骤3)所述直流电场的强度优选为70~100v/cm,进一步优选为80~90v/cm,更优选为85v/cm;直流电场的电流密度优选为20~30a/cm2,进一步优选为22~28a/cm2,更优选为24~26a/cm2。

41.本发明中,步骤3)所述第二温度优选为300~450℃,进一步优选为350~400℃,更优选为370~380℃;保温烧结的时间优选为1~10s,进一步优选为3~8s,更优选为5~6s。

42.本发明中,步骤3)所述将陶瓷素坯加热至第一温度后施加直流电场,继续加热至第二温度发生闪烧,在第二温度下保温烧结的具体操作步骤优选为:

43.将陶瓷素坯两侧涂敷铂浆作为集流体,通过铂丝将素坯和直流电源连接起来,并置入烧结炉内:设置直流电场的强度和电流密度,将烧结炉从室温开始升温,温度升至第一温度后施加预设的直流电场,当出现电流的激增(出现激增的温度即为闪烧温度),在闪烧温度(第二温度)下保温烧结,烧结结束后,关闭直流电源及烧结炉,待试样冷却后取出样品。

44.本发明还提供了一种由所述制备方法制备得到的铬酸镧陶瓷。

45.下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

46.实施例1

47.将1mol氧化镧以5℃/min的速率升温至900℃,在900℃下除水处理1h后加入1mol氧化铬和无水乙醇(氧化镧和氧化铬的总质量与无水乙醇的质量比为1:2),然后将其导入转速为450r/min的球磨机中球磨24h,得到球磨浆料;将球磨浆料在180℃下烘干12h后与聚乙烯醇缩丁醛(球磨浆料和聚乙烯醇缩丁醛的质量比为1:0.05)混合研磨至粒径为1.6μm,然后将混合物通过双向陶瓷液压机,顺次在压力为8mpa的条件下预成型30s、在压力为18mpa的条件下成型60s,之后在600℃下焙烧1h,得到陶瓷素坯。

48.将陶瓷素坯两侧涂敷铂浆作为集流体,通过铂丝将素坯和直流电源连接起来,并置入烧结炉内:设置直流电场的强度为70v/cm,直流电场的电流密度为30a/cm2,将烧结炉从室温开始以5℃/min的升温速率进行升温,温度升至200℃时,施加预设的直流电场,当烧结炉温度为435℃时,出现电流的激增,在435℃下保温烧结1s后,关闭直流电源及烧结炉,待试样冷却后取出样品,得到铬酸镧陶瓷。

49.由图1可知:本实施例制备得到的铬酸镧陶瓷具有良好的微观结构,孔隙率较低,颗粒尺寸均匀,平均粒径为1.7μm。

50.实施例2

51.将1mol氧化镧以4℃/min的速率升温至800℃,在800℃下除水处理1.5h后加入0.5mol氧化铬和无水乙醇(氧化镧和氧化铬的总质量与无水乙醇的质量比为1:1.5),然后将其导入转速为480r/min的球磨机中球磨20h,得到球磨浆料;将球磨浆料在170℃下烘干13h后与聚乙烯醇缩丁醛(球磨浆料和聚乙烯醇缩丁醛的质量比为1:0.06)混合研磨至粒径为1.7μm,然后将混合物通过双向陶瓷液压机,顺次在压力为7mpa的条件下预成型35s、在压力为16mpa的条件下成型70s,之后在550℃下焙烧1.5h,得到陶瓷素坯。

52.将陶瓷素坯两侧涂敷铂浆作为集流体,通过铂丝将素坯和直流电源连接起来,并置入烧结炉内:设置直流电场的强度为70v/cm,直流电场的电流密度为30a/cm2,将烧结炉从室温开始以4℃/min的升温速率进行升温,温度升至180℃时,施加预设的直流电场,当烧结炉温度为425℃时,出现电流的激增,在425℃下保温烧结5s后,关闭直流电源及烧结炉,待试样冷却后取出样品,得到铬酸镧陶瓷。

53.由图2可知:本实施例制备得到的铬酸镧陶瓷具有良好的微观结构,基本达到全致密结构,颗粒尺寸均匀,平均粒径为2.25μm。

54.实施例3

55.将1mol氧化镧以6℃/min的速率升温至1000℃,在1000℃下除水处理0.5h后加入1.5mol氧化铬和无水乙醇(氧化镧和氧化铬的总质量与无水乙醇的质量比为1:2.5),然后将其导入转速为500r/min的球磨机中球磨12h,得到球磨浆料;将球磨浆料在190℃下烘干11h后与聚乙烯醇缩丁醛(球磨浆料和聚乙烯醇缩丁醛的质量比为1:0.08)混合研磨至粒径为1.6μm,然后将混合物通过双向陶瓷液压机,顺次在压力为9mpa的条件下预成型25s、在压力为20mpa的条件下成型50s,之后在680℃下焙烧0.5h,得到陶瓷素坯。

56.将陶瓷素坯两侧涂敷铂浆作为集流体,通过铂丝将素坯和直流电源连接起来,并置入烧结炉内:设置直流电场的强度为85v/cm,直流电场的电流密度为20a/cm2,将烧结炉从室温开始以6℃/min的升温速率进行升温,温度升至220℃时,施加预设的直流电场,当烧结炉温度为375℃时,出现电流的激增,在375℃下保温烧结10s后,关闭直流电源及烧结炉,待试样冷却后取出样品,得到铬酸镧陶瓷。

57.实施例4

58.将1mol氧化镧以5℃/min的速率升温至950℃,在950℃下除水处理0.8h后加入1mol氧化铬和无水乙醇(氧化镧和氧化铬的总质量与无水乙醇的质量比为1:2),然后将其导入转速为480r/min的球磨机中球磨16h,得到球磨浆料;将球磨浆料在185℃下烘干11.5h后与聚乙烯醇缩丁醛(球磨浆料和聚乙烯醇缩丁醛的质量比为1:0.06)混合研磨至粒径为1.4μm,然后将混合物通过双向陶瓷液压机,顺次在压力为8mpa的条件下预成型26s、在压力

为18mpa的条件下成型55s,之后在620℃下焙烧0.6h,得到陶瓷素坯。

59.将陶瓷素坯两侧涂敷铂浆作为集流体,通过铂丝将素坯和直流电源连接起来,并置入烧结炉内:设置直流电场的强度为100v/cm,直流电场的电流密度为20a/cm2,将烧结炉从室温开始以5℃/min的升温速率进行升温,温度升至200℃时,施加预设的直流电场,当烧结炉温度为300℃时,出现电流的激增,在300℃下保温烧结1s后,关闭直流电源及烧结炉,待试样冷却后取出样品,得到铬酸镧陶瓷。

60.图1~3分别为实施例1、实施例2和实施例4制备的铬酸镧陶瓷的扫描电镜图。由图1~3可知:实施例4制备得到的铬酸镧陶瓷具有良好的微观结构,较实施例1和实施例2烧结的样品,颗粒尺寸更小且均匀,平均粒径为1.41μm,表明低温反应闪烧技术能够有效控制晶粒长大。

61.对比例1

62.将实施例4中直流电场的强度改为59v/cm,其他条件不变,施加预设电场,电流未达到预设电流密度,给定电场强度下电流从1ma缓慢增加至稳定的电流630ma,至炉温达到600℃时,仍未发生电流激增,未达到限定电流密度,关闭直流电源,待试样冷却后取出样品。

63.图4为改变实施例4制备铬酸镧陶瓷的直流电场的强度,其他条件不变,测定不同电场强度下的电流密度随炉体温度的变化关系,由图4可以看出,在一定范围内,对样品施加一定的电场强度,会在某一温度点出现电流的激增,且随着电场强度的增加,闪烧点逐渐降低,当电场强度为100v/cm时,其闪烧温度仅为300℃;当电场强度为70v/cm时,其闪烧温度为430

±

5℃,但是当电场强度低于某一阈值(对应对比例1)时,难以发生电流密度的急剧增加或无法达到限流密度值。

64.图5为改变实施例1制备铬酸镧陶瓷的保温烧结时间,其他条件不变,测定不同保温烧结时间对铬酸镧陶瓷相组成的影响。由图5可以看出,保温烧结时间为10s时,得到的铬酸镧陶瓷,原料中氧化镧与氧化铬完全反应,全部转化为钙钛矿结构,且无其他第二相存在;而保温烧结时间为1s和5s时,闪烧产物虽以铬酸镧为主,但反应未完全,仍存在少量原料相氧化镧。

65.本发明的制备方法可使氧化物到钙钛矿的相转变及致密化过程在几秒内瞬间完成,且闪烧温度低,能够抑制晶粒的过分长大,实现了由氧化物原料在低温短时间内制备出铬酸镧陶瓷的目标,简化了合成工序,降低了制备能耗。

66.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1