一种易于成型的抗腐蚀刚玉耐磨浇注料及其制备方法与流程

1.本发明涉及刚玉浇注料技术领域,具体涉及一种易于成型的抗腐蚀刚玉耐磨浇注料及其制备方法。

背景技术:

2.刚玉的矿物相为α-al2o3,其原料丰富,价格低廉,以刚玉为骨料和粉料外加一些结合剂所制备的一种耐火浇注料叫刚玉浇注料,它具有耐火度高、机械强度高等特点,已在冶金、建材、石油化工等行业得到广泛的应用,常用作锅炉、高炉热风炉、加热炉、陶瓷窑炉等各种窑炉的内衬材料。

3.目前,以刚玉为主晶相的耐火制品并配入适量的分散剂、促凝剂、不锈钢纤维、按严格的配方复合而成。具有高温强度好、耐磨抗冲刷、高导热、抗热震、耐腐蚀、密封性好速凝早强等诸多点。以刚玉为骨料和粉料外加些结合剂所制备的耐火浇注料。具有比高铝耐火浇注料和莫来石耐火浇注料更高的机械强度和抗磨蚀等性能,但抗热震性能稍差些。磷酸类结合剂极易与粉碎时混入耐火骨料和粉料中的铁发生反应,产生气体,造成浇注料的体积膨胀,降低力学性能;以刚玉微粉和铝溶胶作结合剂的刚玉浇注料,存在着难以成型,脱模后强度低,施工难度大、坯体脱模强度低、施工不便等问题,限制了刚玉浇注料的应用。硅溶胶结合耐火浇注料的需要寻找新的凝胶剂以缩短固化时间并改善生坯机械强度且不影响干燥速度,因此急需可以增强凝胶化效果及缩短固化时间的含粘结剂浇注料。

技术实现要素:

4.为解决上述技术问题,本发明提供了一种易于成型的抗腐蚀刚玉耐磨浇注料及其制备方法。

5.本发明的技术方案是:

6.一种易于成型的抗腐蚀刚玉耐磨浇注料,按重量份数计包括:骨料65~75份、板状刚玉细粉14~18份、多孔莫来石10~14份、碳化硅6~15份、硅微粉1~3份、粘结凝固剂4~6份以及减水剂2~3份;

7.其中,骨料由粒度为2~7mm的板状刚玉颗粒、2~5mm的白刚玉颗粒、1~3mm的棕刚玉颗粒以重量比1~3:1:1~3的比例混料得到;粘结凝固剂由聚乙烯醇、偏磷酸铝、硅酸镁以重量比为1~3:1:1混合配制得到。

8.说明:通过上述配比,形成的骨料能更好的起到骨架和支撑作用,且有利于浇注成型,使产品体积密度适当,强度显著提高,通过粉末的添加增强了填充性,改善了施工性,从而使其流动性增大,增强了耐高温性,加入多孔莫来石更好的提高浇注料的热稳定性和抗热震性能,加入碳化硅提高了浇注料的抗腐蚀性,加入粘结凝固剂可以增强成型效果,缩短成型时间。

9.进一步地,所述多孔莫来石的制备方法为:

10.1)取0.1~0.3mm的莫来石粉料、磷酸二氢铝、铝溶胶和造孔剂以质量比为3~5:

0.5:0.5:1的比例混合形成预混料,加入与预混料相同质量的水,在200~400r/min的速度下搅拌3~8h,调成泥料;

11.2)将步骤1)得到的泥料困料3~6h,放入70~80℃烘箱中至完全干燥,形成生坯;

12.3)将生坯放入高温马弗炉中,经煅烧保温处理、粉碎,得到0.05~0.25mm多孔莫来石。

13.说明:通过上述制备方法,能有效降低多孔莫来石导热率,解决现有多孔莫来石抗氧化、抗侵蚀差的问题,且可以改善混合后的粉料结构以及成型效果,更好的与粘结剂结合,得到具有较高的透气性、表面具有较高强度的多孔莫来石。

14.进一步地,步骤1)中的造孔剂的制备方法为:将稻壳粉、松香树脂、高铝矿物、水以重量比为8~12:3:3:15~25的比例混合,在5~8kpa条件下充分浸渍30~60min,然后搅拌2~4h,静置10min得到造孔剂。

15.说明:通过上述方法配制得到的造孔剂,利用稻壳粉作为生物质粉料燃烧挥发,产生气孔,通过高铝矿物、松香树脂与其配合使用,提高了孔隙率;同时提高莫来石多孔骨架网络结构的均匀性,增加均匀细小的搭接空隙。

16.进一步地,步骤2)中的困料条件为:在湿度为40~60%,温度为60~65℃的密封环境下放置3~6h。

17.说明:通过上述困料条件,可以使泥料中的各组分分布均匀,提高泥料的均匀性和成型性。

18.进一步地,步骤3)中的煅烧保温处理为:采用8~10℃/min的升温速率到900~1000℃,保温2h,之后以3~5℃/min升温到1350~1600℃,保温1~3h,然后随炉冷却。

19.说明:通过上述方法处理,可以达到除去杂质和使有用组分离富集的目的,进一步提高多孔莫来石的比表面积,改善孔隙结构。

20.进一步地,所述减水剂由磺化丙酮甲醛树脂与醛酮1:1配制得到。

21.说明:通过上述减水剂的使用,对泥料颗粒有较好的分散作用,能改善其工作性,减少单位用水量,改善混凝土拌合物的流动性。

22.进一步地,板状刚玉细粉与碳化硅粒度均为2~5μm,硅微粉粒度为0.5~1μm硅微粉中sio2的含量大于等于90%,多孔莫来石粒度为0.05~0.25mm。

23.说明:通过上述原料的使用,能更好的利用原料进行配比对浇注料的各项性能产生较优的效果。

24.一种易于成型的抗腐蚀刚玉耐磨浇注料的制备方法,包括以下步骤:

25.s1、骨料预混:

26.将骨料与50%的粘结凝固剂混合搅拌10~15min,混合湿度为70~75%,温度为1~5℃;

27.s2、粉料预混:

28.将板状刚玉细粉、多孔莫来石、碳化硅、硅微粉、剩余50%的粘结凝固剂以及减水剂,在混合湿度为10~25%、室温条件下混合搅拌3~5min;

29.s3、浇注成型:

30.将步骤s1得到预混后的骨料加入占骨料质量2~4%的水并混合搅拌3~5min,随后加入步骤s2中预混后的粉料搅拌5~10min,再加入占骨料质量8~10%的水搅拌10~

15min得到湿混料,将湿混料进行浇注、振动成型得到预浇注料;

31.s4、后处理

32.对步骤s3中的振动成型后的预浇注料依次进行养护、干燥和热处理,得到浇注料。

33.说明:通过上述制备方法,可以将粘结凝固剂与骨料、与粉料的混合更加合理,增强粘结效果,以提高成型率,通过混合浇注以及后处理能够提高浇注料的耐磨性能,还能够进一步的加快硬化速度,提高防渗性,使原料间易腐蚀的相界面腐蚀减少,提高防腐性能。

34.进一步地,步骤s4中的养护方法为:在预浇注料表面包裹一层混凝土节水保湿养护膜,在温度为20~30℃的条件下养护2~6h。

35.说明:通过上述方法进行养护,使得预浇注料加速硬化成型和以及增强其强度。

36.进一步地,步骤s4中干燥方法为:将养护后的预浇注料在50~110℃下热风干燥2~3h,通风速度为0.2~0.4m/s;热处理方法为:以10℃/min的升温速率将干燥后预浇注料升温至1000~1350℃并保温1~4h,升温的同时通入初始浓度为15mg/l的臭氧,且臭氧的通入量以每十分钟1~5mg/l的速度增加,当开始保温后臭氧的通入量以每十分钟3~8mg/l的速度减少至臭氧的通入量浓度为零。

37.说明:通过上述方法处理,能够使得浇注料具有相对优良的抗热震性能;通过通入臭氧,促进材料的烧结,颗粒与基质之间形成较密实的过渡带,使其结构较致密,基质与骨料结合的较好,当磨损介质冲蚀试样的表面时,基质与骨料被磨损的程度较为均匀,从而提高抗磨损效果。

38.本发明的有益效果是:

39.(1)本发明通过原料组分配比,形成的骨料能更好的起到骨架和支撑作用,且有利于浇注成型,使产品强度显著提高,通过粉末的添加增强了填充性,改善了施工性,从而使其流动性增大,增强了耐高温性,加入多孔莫来石更好的提高浇注料的热稳定性和抗热震性能,加入碳化硅提高了浇注料的抗腐蚀性,加入粘结凝固剂可以增强成型效果,缩短成型时间。

40.(2)本发明通过浇注料的制备方法,可以将粘结凝固剂与骨料、与粉料的混合更加合理,增强粘结效果,以提高成型率,通过混合浇注以及后处理能够提高浇注料的耐磨性能,还能够进一步的加快硬化速度,提高防渗性,使原料间易腐蚀的相界面腐蚀减少,提高防腐性能;通过后处理,能够使得浇注料具有相对优良的抗热震性能;促进了材料的烧结,颗粒与基质之间形成较密实的过渡带,使其结构较致密,基质与骨料结合的较好,当磨损介质冲蚀试样的表面时,基质与骨料被磨损的程度较为均匀,从而提高抗磨损效果。

41.(3)本发明通过多孔莫来石的制备方法,能有效降低多孔莫来石导热率,解决现有多孔莫来石抗氧化、抗侵蚀差的问题,且可以改善混合后的粉料结构以及成型效果,更好的与粘结剂结合,得到具有较高的透气性、表面具有较高强度的多孔莫来石;通过造孔剂的配制,利用稻壳粉作为生物质粉料燃烧挥发,产生气孔,通过高铝矿物、松香树脂与其配合使用,提高了孔隙率;同时提高莫来石多孔骨架网络结构的均匀性,增加均匀细小的搭接空隙;通过减水剂的使用,对泥料颗粒有较好的分散作用,能改善其工作性,减少单位用水量,改善混凝土拌合物的流动性。

具体实施方式

42.下面结合具体实施方式来对本发明进行更进一步详细的说明,以更好地体现本发明的优势。

43.实施例1

44.一种易于成型的抗腐蚀刚玉耐磨浇注料的制备方法,包括以下步骤:

45.按重量份数计包括:骨料70份、板状刚玉细粉15份、多孔莫来石13份、碳化硅10份、硅微粉2份、粘结凝固剂5份以及减水剂2.5份;多孔莫来石采用市售0.05~0.25mm粒径,100份对应量为1kg;

46.其中,骨料由粒度为2~7mm的板状刚玉颗粒、2~5mm的白刚玉颗粒、1~3mm的棕刚玉颗粒以重量比2:1:2的比例混料得到;

47.粘结凝固剂由聚乙烯醇、偏磷酸铝、硅酸镁以重量比为2:1:1混合配制得到;

48.所述减水剂由磺化丙酮甲醛树脂与醛酮1:1配制得到;

49.板状刚玉细粉与碳化硅粒度均为2~5μm,硅微粉粒度为0.5~1μm硅微粉中sio2的含量大于等于90%;

50.s1、骨料预混:

51.将骨料与50%的粘结凝固剂混合搅拌12min,混合湿度为72%,温度为2℃;

52.s2、粉料预混:

53.将板状刚玉细粉、多孔莫来石、碳化硅、硅微粉、剩余50%的粘结凝固剂以及减水剂,在混合湿度为15%、室温条件下混合搅拌4min;

54.s3、浇注成型:

55.将步骤s1得到预混后的骨料加入占骨料质量3%的水并混合搅拌4min,随后加入步骤s2中预混后的粉料搅拌8min,再加入占骨料质量9%的水搅拌12min得到湿混料,将湿混料进行浇注、振动成型得到预浇注料;

56.s4、后处理

57.对步骤s3中的振动成型后的预浇注料依次进行养护、干燥和热处理,得到浇注料;养护方法为:在预浇注料表面包裹一层混凝土节水保湿养护膜,在温度为25℃的条件下养护4h;所述混凝土节水保湿养护膜采用市售。

58.实施例2

59.本实施例与实施例1不同之处在于,原料组分不同,按重量份数计包括:骨料65份、板状刚玉细粉18份、多孔莫来石14份、碳化硅6份、硅微粉3份、粘结凝固剂4份以及减水剂3份;

60.其中,骨料由粒度为2~7mm的板状刚玉颗粒、2~5mm的白刚玉颗粒、1~3mm的棕刚玉颗粒以重量比3:1:1的比例混料得到。

61.实施例3

62.本实施例与实施例1不同之处在于,原料组分不同,按重量份数计包括:骨料75份、板状刚玉细粉14份、多孔莫来石10份、碳化硅15份、硅微粉1份、粘结凝固剂6份以及减水剂2份;

63.其中,骨料由粒度为2~7mm的板状刚玉颗粒、2~5mm的白刚玉颗粒、1~3mm的棕刚玉颗粒以重量比1:1:3的比例混料得到。

64.实施例4

65.本实施例与实施例1不同之处在于,粘结凝固剂组分不同,粘结凝固剂由聚乙烯醇、偏磷酸铝、硅酸镁以重量比为1:1:1混合配制得到。

66.实施例5

67.本实施例与实施例1不同之处在于,粘结凝固剂组分不同,粘结凝固剂由聚乙烯醇、偏磷酸铝、硅酸镁以重量比为3:1:1混合配制得到。

68.实施例6

69.本实施例与实施例1不同之处在于,步骤s1以及步骤s2中的预混参数不同,s1、骨料预混:将骨料与二分之一量的粘结凝固剂混合搅拌10min,混合湿度为70%,温度为5℃;

70.s2、粉料预混:将板状刚玉细粉、多孔莫来石、碳化硅、硅微粉、剩余二分之一粘结凝固剂以及减水剂,在混合湿度为10%、室温条件下混合搅拌5min。

71.实施例7

72.本实施例与实施例1不同之处在于,步骤s1以及步骤s2中的预混参数不同,s1、骨料预混:将骨料与二分之一量的粘结凝固剂混合搅拌15min,混合湿度为75%,温度为1℃;

73.s2、粉料预混:将板状刚玉细粉、多孔莫来石、碳化硅、硅微粉、剩余二分之一粘结凝固剂以及减水剂,在混合湿度为25%、室温条件下混合搅拌3min。

74.实施例8

75.本实施例与实施例1不同之处在于,步骤s3以及步骤s4中的处理参数不同,s3、浇注成型:将步骤s1得到预混后的骨料加入占骨料质量4%的水并混合搅拌3min,随后加入步骤s2中预混后的粉料搅拌10min,再加入占骨料质量8%的水搅拌15min得到湿混料,将湿混料进行浇注、振动成型得到预浇注料;

76.s4、后处理:对步骤s3中的振动成型后的预浇注料依次进行养护、干燥和热处理,得到浇注料;养护方法为:在预浇注料表面包裹一层混凝土节水保湿养护膜,在温度为20℃的条件下养护6h。

77.实施例9

78.本实施例与实施例1不同之处在于,步骤s3以及步骤s4中的处理参数不同,s3、浇注成型:将步骤s1得到预混后的骨料加入占骨料质量2%的水并混合搅拌5min,随后加入步骤s2中预混后的粉料搅拌5min,再加入占骨料质量10%的水搅拌10min得到湿混料,将湿混料进行浇注、振动成型得到预浇注料;

79.s4、后处理:对步骤s3中的振动成型后的预浇注料依次进行养护、干燥和热处理,得到浇注料;养护方法为:在预浇注料表面包裹一层混凝土节水保湿养护膜,在温度为30℃的条件下养护2h。

80.实施例10

81.本实施例与实施例1不同之处在于,提供了一种多孔莫来石的制备方法:

82.1)取0.1~0.3mm的莫来石粉料、磷酸二氢铝、铝溶胶和造孔剂以质量比为4:0.5:0.5:1的比例混合形成预混料,加入与预混料相同质量的水,在300r/min的速度下搅拌5h,调成泥料;造孔剂的制备方法为:将稻壳粉、松香树脂、高铝矿物、水以重量比为10:3:3:20的比例混合,在6kpa条件下充分浸渍45min,然后搅拌3h,静置10min得到造孔剂;

83.2)将步骤1)得到的泥料困料4h,放入75℃烘箱中至完全干燥,形成生坯;困料条件

为:在湿度为50%,温度为63℃的密封环境下放置;

84.3)将生坯放入高温马弗炉中,经煅烧保温处理、粉碎,得到0.05~0.25mm多孔莫来石;煅烧保温处理为:采用9℃/min的升温速率到950℃,保温2h,之后以4℃/min升温到1550℃,保温2h,然后随炉冷却。

85.实施例11

86.本实施例与实施例10不同之处在于,步骤1)中的原料组分配比不同,1)取0.1~0.3mm的莫来石粉料、磷酸二氢铝、铝溶胶和造孔剂以质量比为5:0.5:0.5:1的比例混合形成预混料,加入与预混料相同质量的水,在200r/min的速度下搅拌3h,调成泥料;造孔剂的制备方法为:将稻壳粉、松香树脂、高铝矿物、水以重量比为8:3:3:25的比例混合,在5kpa条件下充分浸渍30min,然后搅拌4h,静置10min得到造孔剂。

87.实施例12

88.本实施例与实施例10不同之处在于,步骤1)中的原料组分配比不同,1)取0.1~0.3mm的莫来石粉料、磷酸二氢铝、铝溶胶和造孔剂以质量比为3:0.5:0.5:1的比例混合形成预混料,加入与预混料相同质量的水,在400r/min的速度下搅拌8h,调成泥料;造孔剂的制备方法为:将稻壳粉、松香树脂、高铝矿物、水以重量比为12:3:3:15的比例混合,在8kpa条件下充分浸渍60min,然后搅拌2h,静置10min得到造孔剂。

89.实施例13

90.本实施例与实施例10不同之处在于,步骤2)中的条件参数不同,2)将步骤1)得到的泥料困料6h,放入70℃烘箱中至完全干燥,形成生坯;困料条件为,在湿度为40%,温度为60℃的密封环境下放置。

91.实施例14

92.本实施例与实施例10不同之处在于,步骤2)中的条件参数不同,2)将步骤1)得到的泥料困料3h,放入80℃烘箱中至完全干燥,形成生坯;困料条件为,在湿度为60%,温度为65℃的密封环境下放置。

93.实施例15

94.本实施例与实施例10不同之处在于,步骤3)中的煅烧保温参数不同,采用8℃/min的升温速率到900℃,保温2h,之后以5℃/min升温到1350℃,保温3h,然后随炉冷却。

95.实施例16

96.本实施例与实施例10不同之处在于,步骤3)中的煅烧保温参数不同,采用10℃/min的升温速率到1000℃,保温2h,之后以3℃/min升温到1600℃,保温1h,然后随炉冷却。

97.实施例17

98.本实施例与实施例10不同之处在于,步骤s4中干燥方法为:

99.将养护后的预浇注料在80℃下热风干燥2.5h,通风速度为0.3m/s;热处理方法为:以10℃/min的升温速率将干燥后预浇注料升温至1300℃并保温3h,升温的同时通入初始浓度为15mg/l的臭氧,且臭氧的通入量以每十分钟3mg/l的速度增加,当开始保温后臭氧的通入量以每十分钟5mg/l的速度减少至臭氧的通入量浓度为零;

100.实施例18

101.本实施例与实施例17不同之处在于,步骤s4中干燥以及热处理参数不同,将养护后的预浇注料在110℃下热风干燥2h,通风速度为0.2m/s;热处理中温度参数为,将干燥后

预浇注料升温至1000℃并保温4h。

102.实施例19

103.本实施例与实施例17不同之处在于,步骤s4中干燥以及热处理参数不同,将养护后的预浇注料在50℃下热风干燥3h,通风速度为0.4m/s;热处理中温度参数为,将干燥后预浇注料升温至1350℃并保温1h。

104.实施例20

105.本实施例与实施例17不同之处在于,臭氧增加速度不同,升温的同时通入初始浓度为15mg/l的臭氧,且臭氧的通入量以每十分钟1mg/l的速度增加,当开始保温后臭氧的通入量以每十分钟3mg/l的速度减少至臭氧的通入量浓度为零。

106.实施例21

107.本实施例与实施例17不同之处在于,臭氧增加速度不同,升温的同时通入初始浓度为15mg/l的臭氧,且臭氧的通入量以每十分钟5mg/l的速度增加,当开始保温后臭氧的通入量以每十分钟8mg/l的速度减少至臭氧的通入量浓度为零。

108.实验例

109.实验结果如下:

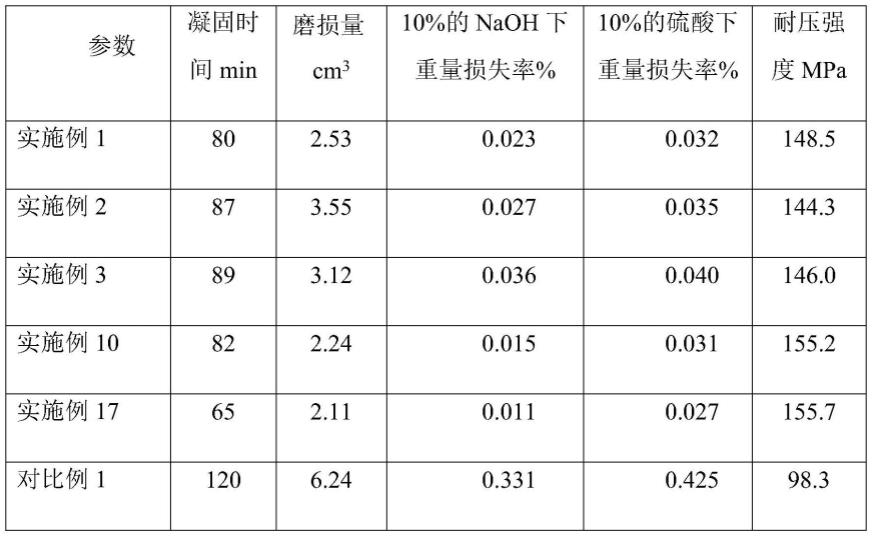

110.一、分别对实施例1~3、实施例10、实施例17得到的浇注料成型产品进行凝固时间、耐压强度、耐磨性以及通过浓度为10%的硫酸与浓度为10%的氢氧化钠浸泡24h的后的重量损失量测试,测试结果如下:

111.1、探究不同浇注料原料组分对所需凝固时间结果的影响;

112.对比例1:设置以骨料70份、板状刚玉细粉15份、多孔莫来石13份、碳化硅10份、硅微粉2份以及减水剂2.5份,不加入粘结凝固剂,其余处理与实施例1相同;

113.取实施例1、实施例2与实施例3、对比例1进行对比,如表1所示;

114.表1不同不同浇注料原料组分下的浇注料的性能实验结果

[0115][0116]

从表1可以看出,实施例1、实施例10、实施例17的浇注料各项性能较优,对比实施

例1、实施例2与实施例3,可以发现,实施例1中的组分配比为最优,对比实施例1与实施例10,可以得出,通过采用实施例10的多孔莫来石,对浇注料的各项性能均有所提高,其中,对耐压强度的提高程度较大;对比实施例10与实施例17,可以看出,通过实施例17的方法进行处理后,浇注料的各项性能较佳;对比实施例1与对比例1可以发现,粘结凝固剂对不仅对凝固成型时间有所影响,对浇注料的多项性能均有所影响,综合来看,实施例17较优。

[0117]

二、分别对实施例1~21得到的浇注料成型产品进行耐磨性以及通过浓度为10%的硫酸浸泡24h的后的重量损失量测试,测试结果如下:

[0118]

2、探究不同粘结凝固剂组分对浇注料性能影响;

[0119]

取实施例1、实施例4与实施例5进行对比,如表2所示;

[0120]

表2不同粘结凝固剂组分下的浇注料性能实验结果

[0121][0122][0123]

从表2可以看出,对比实施例1、实施例4与实施例5,可以发现,实施例1的粘结凝固剂原料组分较优选。

[0124]

3、探究不同处理参数对浇注料性能影响;

[0125]

取实施例6~9进行对比,如表3所示;

[0126]

表3不同处理参数得到的浇注料性能实验结果

[0127]

[0128]

从表3可以看出,对比实施例1、实施例6与实施例7,可以发现,实施例1的预混参数较优选,对比实施例1、实施例8与实施例9,可以发现,实施例1混合以及后处理的参数较优选。

[0129]

4、探究不同多孔莫来石原料组分对浇注料的性能影响;

[0130]

取实施例10~14进行对比,如表4所示;

[0131]

表4不同多孔莫来石原料组分的浇注料性能实验结果

[0132][0133]

从表4可以看出,对比实施例10、实施例11、实施例12,可以得出,采用实施例10原料配比得到的多孔莫来石,制备得到的浇注料性能较优,通过对比实施例10、实施例13以及实施例14,可以看出实施例10设置的参数较优。

[0134]

5、探究不同多孔莫来石制备中温度对浇注料性能影响;

[0135]

对比例2:在制备多孔莫来石步骤3)中设置8℃/min的升温速率升温到1350℃并保温2h的煅烧保温处理方法进行处理,其余处理与实施例10相同;

[0136]

取实施例15~19、对比例2进行对比,如表5所示;

[0137]

表5不同多孔莫来石制备中温度对浇注料的性能实验结果

[0138][0139]

[0140]

从表5可以看出,对比实施例10、实施例15与实施例16,可以发现,实施例10的煅烧保温参数较优;对比实施例10与对比例2,可以看出,采用实施例10的煅烧保温方法较优选。

[0141]

6、探究不同干燥以及热处理方法对浇注料性能影响;

[0142]

对比例3:步骤s4中设置臭氧以恒定浓度为35mg/l通入,直至保温完毕;其余处理与实施例17相同;

[0143]

取实施例17~21、对比例3进行对比,如表6所示;

[0144]

表6不同不同干燥以及热处理方法对浇注料的性能实验结果

[0145][0146]

从表6可以看出,对比实施例17、实施例18与实施例19,可以发现,采用实施例17的干燥热处理方法制备得到的浇注料性能较好;对比实施例17、实施例20与实施例21,对比例3,可以看出,实施例17的热处理方法效果最优。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1