一种高炉炉缸浇注用界面剂及其使用方法与流程

1.本发明涉及高炉炼铁技术领域,尤其涉及一种高炉炉缸浇注用界面剂及其使用方法。

背景技术:

2.高炉利旧碳砖浇注炉缸,是目前非常普遍的修复炉缸内衬的方法,其特点就是施工效率高、受用寿命长、环保。所谓利旧碳砖,就是清理炉缸过程中,将残存碳砖表面被渣铁侵蚀、被水浸泡、渗铁的失效部分清除,保留内层未失效的碳砖,然后采用整体浇注方式还原工作层,经过烘烤后投产。

3.目前多数厂家,在碳砖清理后,直接浇注材料,或者为了减少水分而采用硅溶胶在碳砖表面涂一层保护,但硅溶胶内含水量仍在50%以上;施工完毕后烘烤过程,水分蒸发仍会侵蚀碳砖,与浇注体接触面上的碳砖受侵蚀后,传热效率折损,从而降低了新内衬的使用寿命;另外一个缺陷是,浇注体和旧碳砖直接接触,高炉运行过程,浇注体因高温膨胀会顶碳砖,造成局部窜气,甚至很多高炉出现炉皮涨裂的情况。

技术实现要素:

4.本发明提供一种高炉炉缸浇注用界面剂及其使用方法,用以解决现有修复炉缸内衬的方法存在的上述技术问题,采用有机和无机结合剂按一定比例配置成复合结合剂,搭配基质粉料,均匀喷涂至碳砖表面,能有效解决烘烤过程碳砖受蒸汽侵蚀的问题,吸收部分烘烤水蒸气,复合结合剂位于碳砖和浇注体之间在高温下形成缓冲间隙,抵消浇注体对碳砖的膨胀力,还能提高不定形浇注料和残砖之间的结合强度,还能解决浇注体应力分布不均匀的情况。

5.本发明的第一方面,本发明提供一种高炉炉缸浇注用界面剂,包括基质粉料和复合结合剂,所述基质粉料包括刚玉粉、碳化硅粉、碳粉、球沥青、活性氧化铝微粉、金属铝粉、炭黑、有机纤维和外加剂,所述复合结合剂包括有机树脂和纳米硅溶胶。

6.上述方案中,本发明的界面剂包括基质粉料和复合结合剂,复合结合剂包括有机树脂和纳米硅溶胶,采用纳米硅溶胶能提高界面剂的喷涂性能和喷涂料强度,采用有机树脂能减少水含量。基质粉料中,碳化硅粉、碳粉、球沥青和炭黑属于不同粒度原料,具有导热性高、碳化效率高的特点,主要作用是提高材料导热性能,碳在高温下和金属铝粉形成碳化物,提高浇注体与碳砖结合强度,且这些粉料后期压缩后自密实,能高效传热;刚玉粉和活性氧化铝微粉可提高材料烧结强度;金属铝粉在低温下与蒸汽反应,能消耗掉一部分水分,在高温下与碳反应形成金属塑性相,能抵消膨胀,还能提供界面剂强度;有机纤维主要提供可压缩空间,低温下抵消收缩、高温下溶解后提供膨胀空间。本发明的界面剂通过这些组分的相互协同作用,使得其具有自流性能好、黏性高,喷射在碳砖上附着力强,硬化快、强度高、气孔率高、可压缩率高和导热性能好等优点。针对利旧碳砖清理界面不规则的情况,本发明的界面剂可以采用喷涂方式均匀分布至碳砖表面,包括凹凸面、曲折面、细缝等。本发

明的界面剂固化后,其可压缩率可达50%,可缓解浇注体常温养护状态下收缩对周圈材料应力作用。本发明的界面剂含结合水量不超过3%,因此水分蒸发对碳砖的侵蚀极少。本发明的界面剂在250℃条件下,水分全部蒸发,且全部碳化,碳化后的材料综合气孔率可达50%,可有效缓解后期浇注体膨胀应力作用。另外,本发明的界面剂碳化以后就是碳粉,高温压缩以后碳粉密实,实际就是碳砖,例如,材料所选用的原料中,有机树脂碳化成碳粉、球沥青、碳粉、炭黑、有机纤维,全是挥发份挥发后变成碳粉。

7.在一种可能的设计中,按重量份数计,包括如下组分:基质粉料100份和复合结合剂20-30份。

8.优选地,按重量份数计,包括如下组分:基质粉料100份和复合结合剂25份。

9.可以理解地,通过限定基质粉料和复合结合剂的组分比,在保证界面剂能够有效解决现有修复炉缸内衬的方法存在的上述技术问题时,还能提高界面剂的喷涂性能和喷涂料强度,提供施工效率,减少水含量,进一步地减少水分蒸发对碳砖的侵蚀。

10.在一种可能的设计中,按重量份数计,所述基质粉料包括如下组分:刚玉粉10-15份、碳化硅粉40-45份、碳粉15-20份、球沥青5-10份、活性氧化铝微粉5-8份、金属铝粉8-12份、炭黑2-5份、有机纤维1-1.5份、外加剂2-3份。

11.优选地,按重量份数计,所述基质粉料包括如下组分:刚玉粉15份、碳化硅粉40份、碳粉15份、球沥青10份、活性氧化铝微粉5份、金属铝粉10份、炭黑2份、有机纤维1份、外加剂2份。

12.可以理解地,通过将基质粉料中各原料之间的比例限定在合理的范围值内,能够使得各原料之间达到更好的协同作用,能更好地发挥各原料的作用。

13.在一种可能的设计中,所述有机纤维为空心有机纤维,熔点为75℃-85℃,优选80℃。

14.可以理解地,通过限定有机纤维为空心有机纤维,能更有效地提供可压缩空间,更好地实现低温下抵消收缩、高温下溶解后提供膨胀空间的效果。进一步地,将有限纤维的熔点限定在合适的范围之内,可以更有效地实现低温抵消收缩、高温溶解后提供膨胀空间的效果。

15.在一种可能的设计中,所述有机纤维选自空心率为45%-55%的聚丙烯纤维。优选地,空心率为50%。

16.可以理解地,通过对有机纤维的空心率的合理选择,可以更有效地实现低温抵消收缩、高温溶解后提供膨胀空间的效果。

17.在一种可能的设计中,所述刚玉粉的目数为150目-250目,优选200目;所述碳化硅粉的目数为300目-325目,优选325目;所述球沥青的粒径大于0.088mm且小于等于1mm;所述活性氧化铝微粉的粒径为0.5μm-1.5μm,优选1μm;所述金属铝粉的目数为80目-120目,优选120目;所述炭黑的粒径为4μm-6μm,优选5μm;所述外加剂是包括减水剂、速凝剂、分散剂的复合物。

18.在一种可能的设计中,按重量份数计,所述复合结合剂包括如下组分:有机树脂65-75份和纳米硅溶胶25-35份。优选地,所述复合结合剂包括如下组分:有机树脂70份和纳米硅溶胶30份。

19.在一种可能的设计中,所述有机树脂选自酚醛树脂;所述纳米硅溶胶选自sio2含

量为30%-40%且粒径为10nm-30nm的硅溶胶。优选地,sio2含量为35%。

20.可以理解地,选择的有机树脂均为低温可碳化树脂,在200℃左右即碳化成碳粉,碳在高温下和金属粉形成碳化物,提高浇注体与碳砖结合强度。通过对纳米硅溶胶的sio2含量和粒径的限定,能更好地提高界面剂的喷涂性能和喷涂料强度。

21.本发明的第二方面,本发明还提供上述界面剂的制备方法,包括如下步骤:将刚玉粉、碳化硅粉、碳粉、球沥青、活性氧化铝微粉、金属铝粉、炭黑、有机纤维和外加剂一起干混20s-40s,优选30s,得到基质粉料。

22.再向基质粉料中加入有机树脂,搅拌80s-100s,优选90s,然后加入纳米硅溶胶,搅拌80s-100s,优选90s,得到界面剂。

23.上述方案中,先将刚玉粉、碳化硅粉、碳粉、球沥青、活性氧化铝微粉、金属铝粉、炭黑、有机纤维和外加剂一起干混20s-40s,得到基质粉料,这个过程是为了防止基质料运输过程内部偏析,干混后更均匀。再向基质粉料中加入有机树脂,搅拌80s-100s,使得有机树脂包裹金属铝粉,在粉料表面形成一层油膜,减少金属铝粉常温下和纳米硅溶胶里面的水分反应。

24.本发明的第三方面,本发明还提供上述的界面剂的使用方法,采用喷涂方式将所述界面剂喷涂于碳砖表面,再自然养护。

25.上述方案中,界面剂的使用方法是采用喷涂方式将界面剂喷涂于碳砖表面,再自然养护,这样界面剂是介于定形砖和不定形浇注料之间,平稳过渡的材质,在高炉炉缸浇注烘烤过程即可吸收水蒸气、不存留水分而形成稳定态,便于后期运行使用。在碳砖表面形成的界面剂解决了碳砖受水分侵蚀的问题和碳砖与浇注体不结合的问题,解决了浇注体高温膨胀顶碳砖的问题,能有效传递碳砖和浇注体之间的温度传导。采用喷涂方式进行界面剂施工,均匀无死角、简单、快捷。相比于现有技术中,有采用类似界面剂,但是采用涂抹方式,对不规则的碳砖表面来说存在死角,而且材料内无金属铝粉和有机纤维,无法达到吸收水分和可压缩的效果。

26.在一种可能的设计中,所述喷涂方式所使用的喷射压力为0.2mpa-0.3mpa,喷涂厚度为4.5mm-5.5mm;所述自然养护时间为0.5h-1.5h,优选1h。

27.可以理解地,本发明界面剂的使用方法中,喷涂方式采用0.2mpa-0.3mpa的喷射压力,喷涂厚度为4.5mm-5.5mm,能将界面剂均匀分布于碳砖表面和缝隙里,形成有效的界面层,防止浇注料和碳砖直接接触,保护碳砖不受水分侵蚀、缓解高温态浇注体对碳砖的应力作用。进一步将自然养护时间限定在合理的范围值内,可以使界面剂更加稳定地形成于碳砖上。本发明的喷涂厚度为4.5mm-5.5mm,不单单起到隔离水分的作用,还可在高温下抵消膨胀。

28.本发明提供的一种高炉炉缸浇注用界面剂包括基质粉料和复合结合剂,所述基质粉料包括刚玉粉、碳化硅粉、碳粉、球沥青、活性氧化铝微粉、金属铝粉、炭黑、有机纤维和外加剂,所述复合结合剂包括有机树脂和纳米硅溶胶。采用纳米硅溶胶能提高界面剂的喷涂性能和喷涂料强度,采用有机树脂能减少水含量。基质粉料中,碳化硅粉、碳粉、球沥青和炭黑属于不同粒度原料,具有导热性高、碳化效率高的特点,主要作用是提高材料导热性能,碳在高温下和金属铝粉形成碳化物,提高浇注体与碳砖结合强度,且这些粉料后期压缩后自密实,能高效传热;刚玉粉和活性氧化铝微粉可提高材料烧结强度;金属铝粉在低温下与

蒸汽反应,能消耗掉一部分水分,在高温下与碳反应形成金属塑性相,能抵消膨胀,还能提高界面剂强度;有机纤维主要提供可压缩空间,低温下抵消收缩、高温下溶解后提供膨胀空间。

29.本发明提供的一种高炉炉缸浇注用界面剂的使用方法采用喷涂方式将界面剂喷涂于碳砖表面,再自然养护,这样界面剂是介于定形砖和不定形浇注料之间,平稳过渡的材质,在高炉炉缸浇注烘烤过程即可吸收水蒸气、不存留水分而形成稳定态,便于后期运行使用。在碳砖表面形成的界面剂解决了碳砖受水分侵蚀的问题和碳砖与浇注体不结合的问题,解决了浇注体高温膨胀顶碳砖的问题,能有效传递碳砖和浇注体之间的温度传导。采用喷涂方式进行界面剂施工,均匀无死角、简单、快捷。

具体实施方式

30.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.实施例1本实施例提供一种高炉炉缸浇注用界面剂,该界面剂包括100份基质粉料和25份复合结合剂。其中,100份基质粉料包括15份刚玉粉(200目)、40份碳化硅粉(325目)、15份碳粉、10份球沥青(粒径大于0.088mm且小于等于1mm)、5份活性氧化铝微粉(1μm)、10份金属铝粉(120目)、2份炭黑(5μm)、1份有机纤维和2份外加剂,有机纤维为空心有机纤维,熔点为80℃,具体为空心率为50%的聚丙烯纤维。复合结合剂包括有机树脂和纳米硅溶胶,有机树脂具体为酚醛树脂。纳米硅溶胶具体是sio2含量为35%且粒径为10nm-30nm的硅溶胶。复合结合剂包括70%的有机树脂和30%的纳米硅溶胶。

32.上述界面剂的制备方法如下:将刚玉粉、碳化硅粉、碳粉、球沥青、活性氧化铝微粉、金属铝粉、炭黑、有机纤维和外加剂一起干混30s,得到基质粉料。

33.再向基质粉料中加入有机树脂,搅拌90s,然后加入纳米硅溶胶,搅拌90s,得到界面剂。

34.实施例2与实施例1不同之处在于,该界面剂包括100份基质粉料和25份复合结合剂。其中,100份基质粉料包括15份刚玉粉(200目)、40份碳化硅粉(325目)、10份碳粉、5份球沥青(粒径大于0.088mm且小于等于1mm)、15份活性氧化铝微粉(1μm)、10份金属铝粉(120目)、2份炭黑(5μm)、1份有机纤维和2份外加剂,有机纤维为空心有机纤维,熔点为80℃,具体为空心率为50%的聚丙烯纤维。复合结合剂包括有机树脂和纳米硅溶胶,有机树脂具体为酚醛树脂。纳米硅溶胶具体是sio2含量为35%且粒径为10nm-30nm的硅溶胶。复合结合剂包括70%的有机树脂和30%的纳米硅溶胶。

35.实施例3与实施例1不同之处在于,该界面剂包括100份基质粉料和25份复合结合剂。其中,100份基质粉料包括25份刚玉粉(200目)、35份碳化硅粉(325目)、10份碳粉、10份球沥青(粒

径大于0.088mm且小于等于1mm)、5份活性氧化铝微粉(1μm)、10份金属铝粉(120目)、2份炭黑(5μm)、1份有机纤维和2份外加剂,有机纤维为空心有机纤维,熔点为80℃,具体为空心率为50%的聚丙烯纤维。复合结合剂包括有机树脂和纳米硅溶胶,有机树脂具体为酚醛树脂。纳米硅溶胶具体是sio2含量为35%且粒径为10nm-30nm的硅溶胶。复合结合剂包括70%的有机树脂和30%的纳米硅溶胶。

36.实施例4与实施例1不同之处在于,该界面剂包括100份基质粉料和40份复合结合剂。其中,100份基质粉料包括15份刚玉粉(200目)、40份碳化硅粉(325目)、15份碳粉、10份球沥青(粒径大于0.088mm且小于等于1mm)、5份活性氧化铝微粉(1μm)、10份金属铝粉(120目)、2份炭黑(5μm)、1份有机纤维和2份外加剂,有机纤维为空心有机纤维,熔点为80℃,具体为空心率为50%的聚丙烯纤维。复合结合剂包括有机树脂和纳米硅溶胶,有机树脂具体为酚醛树脂。纳米硅溶胶具体是sio2含量为35%且粒径为10nm-30nm的硅溶胶。复合结合剂包括70%的有机树脂和30%的纳米硅溶胶。

37.对比例1与实施例1不同之处在于,该界面剂中不含有有机纤维。

38.对比例2与实施例1不同之处在于,该界面剂中不含有金属铝粉。

39.对比例3与实施例1不同之处在于,该界面剂不含有有机纤维和金属铝粉。

40.对比例4与实施例1不同之处在于,该界面剂使用单一有机树脂作为结合剂。

41.对比例5与实施例1不同之处在于,该界面剂使用单一纳米硅溶胶作为结合剂。

42.对比例6与实施例1不同之处在于,该界面剂包括100份基质粉料和25份单一结合剂。其中,100份基质粉料包括5份刚玉粉(200目)、45份碳化硅粉(325目)、20份碳粉、10份球沥青(粒径大于0.088mm且小于等于1mm)、5份活性氧化铝微粉(1μm)、10份金属铝粉(120目)、2份炭黑(5μm)、1份有机纤维和2份外加剂,有机纤维为空心有机纤维,熔点为80℃,具体为空心率为50%的聚丙烯纤维。单一结合剂包括25份的酚醛树脂。

43.对比例7本对比例提供一种现有市场上用高炉炉缸浇注用界面剂,该界面剂的配方如下:包括100份基质粉料和20份酚醛树脂。其中,100份基质粉料包括50份碳化硅粉(200目和325目)、30份碳粉、10份活性氧化铝微粉(1μm)、5份炭黑(5μm)、和5份外加剂。

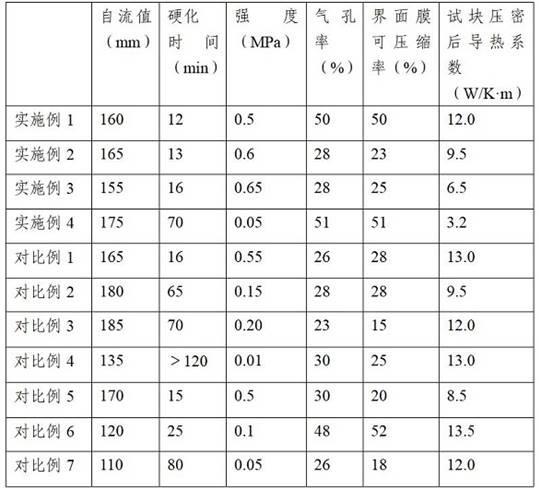

44.将实施例和对比例实施例2-实施例4、对比例1-对比例6得到的界面剂采用喷涂方式在喷射压力为0.2mpa-0.3mpa的条件下喷涂于碳砖表面,喷涂厚度为5mm,再自然养护1h,在碳砖表面形成界面膜,对比例7采用涂抹的方式施工在碳砖表面形成界面膜,然后分别进行性能测试,其结果如下表1所示。

45.自流值的测试方法如下:材料搅拌后,取一公斤放入专用模具内,拿掉模具后测试1min内界面剂的自主流动范围的直径,即为自流值。

46.硬化时间的测试方法如下:界面剂搅拌均匀成型后直到可脱模(不垮塌)的时间,为硬化时间。

47.强度的测试方法如下:试块在300℃烘烤冷却后,其耐压强度值。

48.气孔率的测试方法如下:300℃烘烤后,试块在水里浸泡3h后,其吸水率与体积密度数值的乘积即为气孔率。

49.可压缩率的测试方法如下:300℃烘烤后,承受3mpa压力5min后,试块压缩的厚度与测试前的比值即为压缩率。

50.试块压密后导热系数测试方法如下:试块在300℃烘烤后,承受3mpa的压力30min密实后,采用标准检测方法检测导热系数。

51.表1实施例和对比例的界面剂的性能表由表1的数据可以看出,使用本发明的界面剂采用喷涂方式在碳砖表面形成界面膜,得到的界面膜的自流值最高可达175mm,硬化时间最小为12min,强度最高可达0.65mpa,气孔率可达50%,可压缩率达50%,试块压密度后导热系数可达12.0w/k

·

m,其中,实施例1的界面剂性能最优,同时满足:自流值>150mm,硬化时间<15min,强度>0.2mpa,气孔率>50%,可压缩率>45%,试块压密后导热系数>10w/k

·

m,这说明本发明的界面剂具有自流性好、硬化快、强度高、气孔率高、可压缩率高和导热性能好的优点,使得其施工简便效率高,能有效解决碳砖受水分侵蚀的问题和碳砖与浇注体不结合的问题,解决浇注体高温膨胀顶碳砖的问题,能有效传递碳砖和浇注体之间的温度传导。

52.与实施例1对比,实施例2中基质粉料中的活性氧化铝微粉用量是实施例1的三倍,得到的界面剂的自流值、硬化时间和强度相差不大,但是气孔率、界面膜可压缩率和试块压密后导热系数降低明显,说明界面剂中活性氧化铝微粉用量需要控制在合理的范围值内才能使界面剂呈现出高气孔率、高界面膜可压缩率和优良的导热系数。

53.与实施例1对比,实施例3中刚玉粉的用量相对高(=25份),碳化硅的用量相对低(<40份),碳粉的用量相对低(<15份),得到的界面剂的自流值有所降低、硬化时间略微提高,强度略微提高,但是气孔率、界面膜可压缩率和试块压密后导热系数降低明显,说明界面剂中基质粉料中各原料的用量比需要控制在合理的范围值内才能使界面剂呈现出高气孔率、高界面膜可压缩率和优良的导热系数。

54.与实施例1对比,实施例4中复合结合剂的用量显著提高(=40份>30份),得到的界面剂的自流值有所提高、硬化时间显著提高,容易塌落,强度和试块压密后导热系数显著降低,但是气孔率、界面膜可压缩率差别不大,说明界面剂中复合结合剂的用量需要控制在合理的范围值内才能使界面剂呈现出低硬化时间、高强度和优良的导热系数。

55.综上,通过将界面剂中各原料之间的比例限定在合理的范围值内,能够使得各原料之间达到更好的协同作用,能更好地发挥各原料的作用,制备出性能更优的界面剂。

56.由实施例1与对比例1-3的实验结果可以看出,有机纤维和金属铝粉在本发明界面剂中起到很重要的作用,有机纤维能有效提升界面剂的气孔率和界面可压缩率,能提供可压缩空间,低温下抵消收缩、高温下溶解后提供膨胀空间。金属铝粉能有效提升界面剂的强度、气孔率和界面可压缩率,降低硬化时间。

57.由实施例1与对比例4-6的实验结果可以看出,本发明采用有机树脂和纳米硅溶胶作为复合结合剂能使得界面剂的综合性能更好,单一采用有机树脂作为结合剂,会导致界面膜的硬化时间过大,强度过低,易出现塌落情况。单一采用纳米硅溶胶作为结合剂,气孔率、界面可压缩率和试块压密后导热系数降低。

58.由实施例1与对比例7的实验结果可以看出,相比于使用市面常用的界面剂采用涂抹的方式进行施工,本发明采用特有组成的界面剂结合喷涂方式进行施工,得到的界面膜自流值更高,硬化时间更短,强度更大,气孔率和可压缩率更高,更有利于高炉炉缸的浇注。

59.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1