一种柱状药自动刮削机及使用方法与流程

1.本发明涉及火工品生产领域,具体公开一种柱状药自动刮削机及使用方法。

背景技术:

2.军品弹药的生产过程中,需要按照装药工艺标准,准确控制发射药的装药量,否则产品不合格。

3.现有生产工艺为:工作人员手工称量药柱重量后,根据装药工艺要求,利用人工将需要调重的发射药柱掰断,之后再次称量药柱重量,确认是否满足要求,如不符合要求还需要再次对发射药柱掰断、称重。在这一过程中,掰断的位置由工作人员根据经验控制,这种工作方式生产效率极低,且无法保证产品质量的一致性,无法摆脱对工作人员的依赖,无法实现人机隔离,无法适应智能化、自动化流水线作业。同时,作业现场环境存在有毒有害物质,对工作人员身体有损害,并存在很大的安全隐患。

4.因此,需发明一种全自动发射药定长切药装置,用于保证军品弹药生产过程中装药量的一致性,提高产品质量和生产效率,实现人机隔离,适应智能化、自动化流水线装药工艺,消除安全隐患。

技术实现要素:

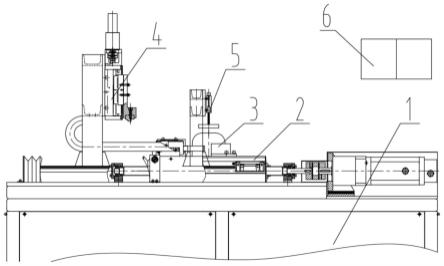

5.第一方面,本发明提供一种自动刮削机,包括工作台组件1、滑动平台2、夹紧机构3、进给机构4和电气控制系统6;

6.所述工作台组件包括工作台101、第一电机102、联轴器103、滚珠丝杠副104和直线导轨105;所述工作台101包括台面和连接于台面下的支撑架;所述工作台101台面一端设有第一电机102,第一电机102驱动端连接第一联轴器103,第一联轴器103另一端连接滚珠丝杠副104;所述第一联轴器103下方安装有一对位于台面上的直线导轨105,直线导轨105方向为电机102驱动端与联轴器103的延长线;

7.滑动平台2位于直线导轨105上方,与滚珠丝杠副104相连;所述滑动平台2上安装有夹紧机构3;滑动平台2通过在直线导轨105上移动实现药柱302由上料工位至刮削工位;

8.所述夹紧机构3包括夹瓣301、夹紧夹瓣303、气动滑台304和减震机构305;所述定位夹瓣301固定在滑动平台2上,为半圆形结构,所述半圆的半径和药柱302圆半径一致所述夹紧夹瓣303连接于气动滑台304上,夹紧夹瓣303的半圆形结构能够与夹瓣301配合形成圆形结构夹紧药柱302;;所述减震机构305位于滑动平台2与夹瓣301、夹紧夹瓣303之间;

9.所述进给机构4位于直线导轨105末端外侧的工作台101台面上,包括进给机构龙门架401、第二电机402、第二联轴器403、进给模组404和刮刀刀架405和刮刀406;所述进给机构龙门架401垂直固定在工作台101上,进给模组404固定在进给机构龙门架401靠近滑动平台2的侧面上,模组件404上方依次连接第二联轴器403、第二电机402,第二电机402通过第二联轴器403传动到模组件404,刮刀刀架405固定在模组404滑块上,刮刀406把合在刮刀刀架405上,实现刀具的上下移动。

10.所述电控系统6控制的部件包括第一电机102、第二电机402和气动滑台304。

11.优选地,所述自动刮削机还包括检测机构5,包括检测机构龙门架501、位移传感器502、测量定位板503;所述检测机构龙门架501固定于直线导轨105侧方的工作台101台面上,所述位移传感器502固定于检测机构龙门架501上,所述测量定位板503连接于位移传感器502末端。检测机构5主要用于在上料时测量药柱实际高度,并根据测出的数值控制进给机构的进给量和次数。

12.优选地,所述电控系统6采用plc控制系统。

13.进一步地,所述plc系统安装在密封防爆柜内,所述密封防爆柜放置在防爆墙外。

14.进一步地,所述第一电机102为变频减速电机。

15.进一步地,所述第二电机402为伺服电机。

16.进一步地,所述位移传感器502为激光位移传感器。

17.优选地,所述减震机构305为缓冲垫。

18.第二方面,本发明提供一种使用第一方面所述自动刮削机进行药柱刮削的方法,具体包括以下步骤:

19.s1:将待刮削药柱放在定位夹瓣301上,并测出药柱302的实际高度值;

20.s2:通过电控系统6设置药柱实际高度值和目标高度值,启动刮削程序;

21.s3:气动滑台304带动夹紧夹瓣303夹紧药柱302,第二电机402驱动模组404带动刮刀406至加工位置,第一电机102带动药柱302水平移动完成刮削;第一电机102带动药柱302水平向后移至上料位置,然后气动滑台304带动夹紧夹瓣303松开;

22.s4:对刮削后的药柱重新进行检验测量;如未达到要求,则重新进行刮削。

23.本发明取得的有益效果:所述设备能够对柱状药完成自动刮削,且不会产生药柱崩裂、断裂现象,所得药柱尺寸精确、形状良好。

附图说明

24.图1为本发明的总体系统结构主视图;

25.图2为本发明的工作台组件结构主视图;

26.图3为本发明的夹紧机构结构主视图;

27.图4为本发明的夹紧机构结构俯视图;

28.图5为本发明的进给机构结构主视图;

29.图6为本发明的检测机构结构主视图。

具体实施方式

30.为了使本发明的目的、技术方案和优点更加清楚明确,结合以下实施例,对本发明进行进一步的详细说明。应当说明的是,本发明并不限于以下实施例。

31.实施例1

32.一种自动刮削机,如图1~6所示,包括工作台组件1、滑动平台2、夹紧机构3、进给机构4、检测机构5和电气控制系统6。

33.所述工作台组件包括工作台101、第一电机102、联轴器103、滚珠丝杠副104和直线导轨105;所述工作台101包括台面和连接于台面下的支撑架;所述工作台101台面一端设有

第一电机102,第一电机102驱动端连接第一联轴器103,第一联轴器103另一端连接滚珠丝杠副104;所述第一联轴器103下方安装有一对位于台面上的直线导轨105,直线导轨105方向为电机102驱动端与联轴器103的延长线。

34.滑动平台2位于直线导轨105上方,与滚珠丝杠副104相连;所述滑动平台2上安装有夹紧机构3;滑动平台2通过在直线导轨105上移动实现药柱302由上料工位至刮削工位。

35.所述夹紧机构3包括夹瓣301、夹紧夹瓣303、气动滑台304和减震机构305;所述定位夹瓣301固定在滑动平台2上,为半圆形结构,所述半圆的半径和药柱302圆半径一致所述夹紧夹瓣303连接于气动滑台304上,夹紧夹瓣303的半圆形结构能够与夹瓣301配合形成圆形结构夹紧药柱302;;所述减震机构305位于滑动平台2与夹瓣301、夹紧夹瓣303之间;所述减震机构305为缓冲垫。

36.所述进给机构4位于直线导轨105末端外侧的工作台101台面上,包括进给机构龙门架401、第二电机402、第二联轴器403、进给模组404和刮刀刀架405和刮刀406;所述进给机构龙门架401垂直固定在工作台101上,进给模组404固定在进给机构龙门架401靠近滑动平台2的侧面上,模组件404上方依次连接第二联轴器403、第二电机402,第二电机402通过第二联轴器403传动到模组件404,刮刀刀架405固定在模组404滑块上,刮刀406把合在刮刀刀架405上,实现刀具的上下移动。

37.检测机构5,包括检测机构龙门架501、位移传感器502、测量定位板503;所述检测机构龙门架501固定于直线导轨105侧方的工作台101台面上,所述位移传感器502固定于检测机构龙门架501上,所述测量定位板503连接于位移传感器502末端。主要用于在上料时人工测量药柱实际高度,根据测出的数值控制进给机构的进给量和次数。所述位移传感器502为激光位移传感器。

38.所述电控系统6采用plc控制系统,控制的部件包括第一电机102、第二电机402和气动滑台304。所述plc系统安装在密封防爆柜内,所述密封防爆柜放置在防爆墙外。所述第一电机102为变频减速电机,所述第二电机402为伺服电机。

39.实施例2

40.一种使用实施例1所述自动刮削机进行药柱刮削的方法,具体包括以下步骤:

41.s1:将待刮削药柱放在定位夹瓣301上,并测出药柱302的实际高度值;

42.s2:通过plc系统设置药柱实际高度值,启动刮削程序;

43.s3:气动滑台304带动夹紧夹瓣303夹紧药柱302,进给伺服电机402驱动模组404带动刮刀406至加工位置,第一电机102带动药柱302水平移动完成刮削;伺服减速电机102带动药柱302水平向后移至上料位置,然后气动滑台304带动夹紧夹瓣303松开;

44.s4:对刮削后的药柱重新进行检验测量;如未达到要求,则重新进行刮削。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1