一种缓冲镀层的制备方法及具有该缓冲镀层的玻璃真空吸盘与流程

本发明涉及玻璃加工设备,尤其涉及一种缓冲镀层的制备方法及具有该缓冲镀层的玻璃真空吸盘。

背景技术:

1、申请人企业长期致力于玻璃加工设备的设计和研发,在玻璃加工设备中,也研发了若干不同结构的真空吸附盘以及抛光机,逐步实现玻璃抛光工艺的自动化,提高工作效率,降低工人劳动强度。

2、例如,申请人于2021年5月28日提交的申请号为202121176224.x的中国专利,公开了一种可用于抛光机的真空吸附盘、一种带上述真空吸附盘的抛光机以及一种全自动抛光机系统。本发明通过采用真空吸附盘的方式来吸附抛光件,通过真空的通与断来实现对抛光件的上下料,采用自动上下料机械手抓取料,为实现玻璃抛光自动化奠定基础。其中采用的真空吸附盘是在发明人进行反复试验后优化的结构,省略吸附垫,保证真空吸附盘的力学性能。但是,随着研究的更加深入,发明人意识到,该结构在某些玻璃特定的抛光吸附工况下不太适用,原因在于:利用真空腔吸附加工某些玻璃时,玻璃与硬质的金属表面直接接触。由于玻璃属于硬脆性材料,一旦玻璃表面或真空腔表面存在灰尘等异物,会导致玻璃的吸附面产生不同程度的压伤。试验证明,当硬质异物直径大于3微米、吸附负压大于-40kpa时,即可能引起玻璃表面微观压裂,影响玻璃品质甚至导致产品报废。

3、因此,开发一种新的玻璃真空吸盘,不但具有迫切的研究价值,也具有良好的经济效益和工业应用潜力,这正是本发明得以完成的动力所在和基础。

技术实现思路

1、为了克服上述所指出的现有技术的缺陷,本发明人对此进行了深入研究,在付出了大量创造性劳动后,从而完成了本发明。

2、具体而言,本发明所要解决的技术问题是:提供一种缓冲镀层的制备方法及具有该缓冲镀层的玻璃真空吸盘,以解决玻璃表面或真空腔表面存在灰尘等异物时,玻璃与硬质的金属表面直接接触会造成玻璃表面微观压裂的技术问题。

3、为解决上述技术问题,本发明的技术方案是:

4、一种缓冲镀层的制备方法,包括如下步骤:

5、s1、脱脂

6、通过高温烘烤或者溶剂等方式将基体材料表面上的油脂等除去;

7、s2、下地处理

8、为了提高涂层膜的附着力,同时除去表面杂质,需对基材表面用金刚砂喷砂或者化学处理这些简称为下地处理;

9、s3、涂装

10、采用压缩空气喷涂和静电粉末喷涂以及流动浸渍等方式。一般采用先喷涂底漆(高分子材料涂料层)→烘干→再喷涂面漆(pfa树脂)→烘干,但具体根据涂料不同喷涂工艺会有所不同;

11、s4、干燥、烧结

12、完成上一步骤后的基材,接下来通过高温炉烘烤让氟树脂涂料熔解后烧结形成膜,并牢牢附着在基材表面。

13、作为一种改进,在厚膜涂层加工时,需要反复多次的喷涂、烧结处理。

14、具有该缓冲镀层的玻璃真空吸盘,包括扣合并密封装配的真空腔下盘、真空腔上盘,所述真空腔下盘、真空腔上盘之间形成真空腔室,所述真空腔下盘的中心位置开设有中心通气孔,且所述中心通气孔与所述真空腔室连通,所述真空腔上盘用以吸附玻璃的吸附面上开设有若干吸附孔,所述吸附孔与所述真空腔室连通;

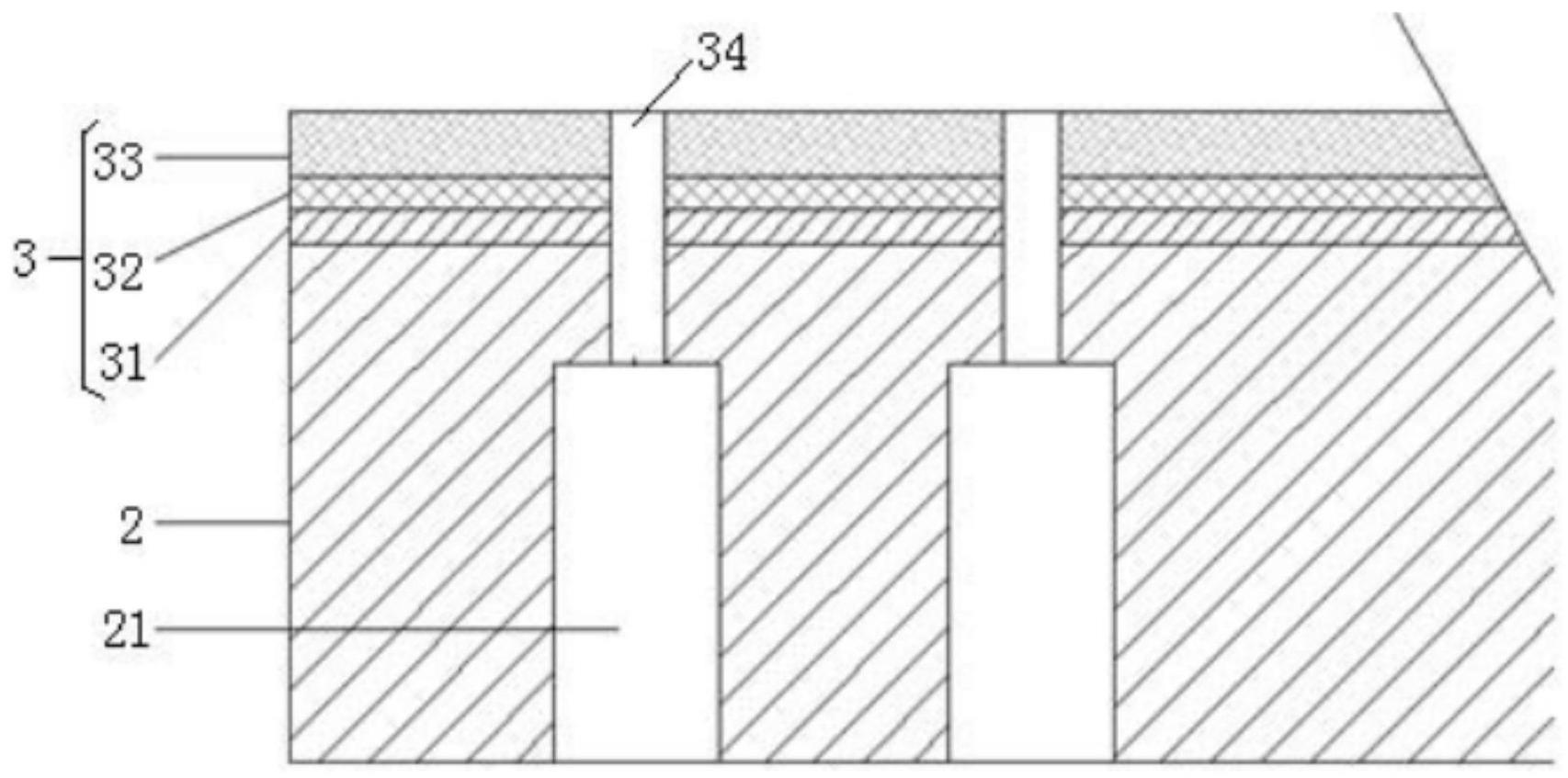

15、所述真空腔上盘的吸附面设置有缓冲镀层,所述缓冲镀层由硬质氧化层、高分子材料涂料层和pfa树脂层组成,所述硬质氧化层、高分子材料涂料层和pfa树脂层自下而上依序排布且紧密贴合,所述缓冲镀层上开设有与所述吸附孔一一配合且连通的通孔,且所述通孔的孔径不大于所述吸附孔的孔径。

16、本发明中,所述硬质氧化层采用常规的氧化处理工艺得到。

17、作为一种改进,所述高分子材料涂料层采用聚四氟乙烯涂料层。聚四氟乙烯又称特氟龙涂料,是一种常规的工程涂料。

18、本发明中,所述pfa树脂层采用的pfa树脂,pfa树脂为少量全氟丙基全氟乙烯基醚与聚四氟乙烯的共聚物,是一种常规的工程塑料。

19、作为一种改进,所述真空腔上盘的吸附孔为变径孔,其中,所述吸附孔在靠近所述吸附面位置的孔径小于靠近所述真空腔室位置的孔径。

20、作为一种改进,所述缓冲镀层上开设通孔的孔径与所述吸附孔靠近所述吸附面位置的孔径相等。

21、作为一种改进,所述硬质氧化层、高分子材料涂料层和pfa树脂层的厚度比例为1:1:2。

22、作为一种改进,所述缓冲镀层上开设的通孔具有喇叭口状的孔口。

23、作为一种改进,所述真空腔上盘采用平板结构,且所述真空腔室开设于所述真空腔下盘上,所述真空腔室为底面向所述中心通气孔倾斜的倒锥形结构。

24、作为一种改进,所述真空腔室的底面上一体成型有若干长条形的加固支撑块,在真空腔下盘、真空腔上盘扣合安装后,所述加固支撑块上部抵触所述真空腔上盘与所述真空腔下盘的扣合面。

25、作为一种改进,所述加固支撑块上开设有若干横槽,所述横槽与所述吸附孔相适应。即,横槽的开设,让加固支撑块不会堵塞所述吸附孔。

26、作为一种改进,所述加固支撑块的宽度为30mm-60mm,所述横槽的宽度为4mm-10mm,所述横槽的深度为5mm-10mm。

27、作为一种改进,所述加固支撑块分为四组,所述四组加固支撑块以所述中心通气孔为圆心呈环形阵列分布。

28、作为一种改进,在一组所述加固支撑块中,所述加固支撑块以所述中心通气孔与所述真空腔下盘侧边的中点连线为中心线对称分布,且中间的加固支撑块长度最大,其余加固支撑块等间距向外排布,且向外排布的加固支撑块长度以等差序列的方式递减。

29、作为一种改进,所述真空腔下盘设置有长固定条和短固定条,且所述长固定条和短固定条均为两两相对,分布设置于所述真空腔下盘的两组对边。

30、作为一种改进,所述长固定条和短固定条均利用螺钉固定于所述真空腔下盘的边沿侧面。

31、作为一种改进,所述长固定条和短固定上均开设有与抛光机下定盘相匹配的螺栓孔,并利用螺栓将所述真空腔下盘固定安装于所述抛光机下定盘上。

32、作为一种改进,所述真空腔下盘、真空腔上盘利用螺钉紧密连接,且所述真空腔下盘开设有包围真空腔室的密封槽,所述密封槽内填充密封圈用以实现所述真空腔下盘、真空腔上盘之间的密封。

33、本发明在将真空腔下盘、真空腔上盘装配后,再固定安装于抛光机下定盘上,且真空腔下盘的中心通气孔会与抛光机下定盘中心孔贯通,再与抛光机下定盘主轴相连接,实现抽真空和充气。

34、采用了上述技术方案后,本发明的有益效果是:

35、(1)本发明设置了缓冲镀层,所述缓冲镀层由硬质氧化层、高分子材料涂料层和pfa树脂层组成,所述硬质氧化层、高分子材料涂料层和pfa树脂层自下而上依序排布且紧密贴合,基于这种结构,pfa树脂层与吸附加工的玻璃直接接触,pfa为市售通用的工程塑料,熔融粘结性增强,溶体粘度下降,而性能与聚四氟乙烯相比无变化。可以直接采用普通热塑性成型方法加工成制品,成型温度380℃左右,工业应用性好;长期使用温度-196℃--260℃,有卓越的耐化学腐蚀性,对所有化学品都耐腐蚀,摩擦系数可以大于0.15,使用温度越高,摩擦系数越大,其耐化学药品性、抗蠕变性和压缩强度均比较好,拉伸强度高,伸长率可达100-300%,材料固化后弹性压缩比可大于15%,非常适合作为真空吸附盘的缓冲镀层,采用这种缓冲镀层后,能够吸附、缓冲灰尘等异物,减少了玻璃表面或真空腔表面存在灰尘等异物时、玻璃与硬质的金属表面直接接触造成的玻璃表面微观压裂的情况。

36、(2)本发明的所述缓冲镀层上开设有与所述吸附孔一一配合且连通的通孔,且所述通孔的孔径不大于所述吸附孔的孔径,基于这种结构,缓冲镀层在存在的前提下,不会使玻璃出现因吸力小导致的松动问题,使真空吸附盘适应性更强一些。

37、(3)本发明的真空腔上盘采用平板结构,且所述真空腔室开设于所述真空腔下盘上,所述真空腔室为底面向所述中心通气孔倾斜的倒锥形结构,不在真空腔室内设置沟槽,基于这种结构,减少了沟槽的设计,增大了真空腔室的空间,减少了真空吸气的负压耗损,为增设上述的缓冲镀层提供良好的基础条件。

38、本发明已进行小批量试产,效果较好,玻璃表面或真空腔表面存在灰尘等异物时,采用本发明与采用不具有缓冲层的真空吸盘相比,玻璃表面微观压裂情况有了很好的改善,压伤减少了大约32%。

- 还没有人留言评论。精彩留言会获得点赞!