一种陶瓷微珠的制备装置、制备方法及陶瓷微珠与流程

本发明涉及陶瓷微珠,具体涉及一种陶瓷微珠的制备装置、制备方法及陶瓷微珠。

背景技术:

1、陶瓷微珠是一种在毫米级以下的球状无极非金属材料。根据产品结构,可分为实心陶瓷微珠和开孔陶瓷微珠;根据尺寸大小,又可分为毫米级、微米级和纳米级陶瓷微珠等。目前,毫米级、亚毫米级、微米级、纳米级实心和空心陶瓷微珠市场发展迅速,其产品在超细粉高效研磨分散、金属零部件光整光饰、吸附过滤、医疗、电池、耐火材料、节能保温、化妆品、环境保护等行业广泛应用,对国民经济各行各业的技术创新起着重要的基础和关键性作用。

2、在目前的陶瓷微珠成型技术领域,主要包括滚制法和常规滴定法。其中滚制法需要制核、加入粘结剂喷湿、滚制、自磨修正等多道工序,且受工艺影响,锅体不能继续增大,若提高产量就需要大量锅体和操作工人,造成成本增加,同时滚制法制备的陶瓷微球坯体均匀性较差,容易导致烧结后成品球磨耗增加、使用寿命降低。而常规滴定法是一种将陶瓷粉浆滴入固化液池中成型的方法,相对于滚制法,其在直径0.2mm规格以下产品中的优势明显,也是国外0.1-0.2mm高端研磨球所使用的方法,但该方法制成微球时,当陶瓷液滴大量滴入固化液中时由此出现固化液内部温差而形成扰流,易导致滴入的陶瓷液滴在固化前发生碰撞,出现黏连、异形的情况大量增加,因此降低了成型坯体的收率。

技术实现思路

1、因此,本发明要解决的技术问题在于现有技术中陶瓷微珠成型过程中成本较高且质量差,从而提供一种陶瓷微珠的制备装置、制备方法及陶瓷微珠。

2、为解决上述技术问题,本发明的技术方案如下:

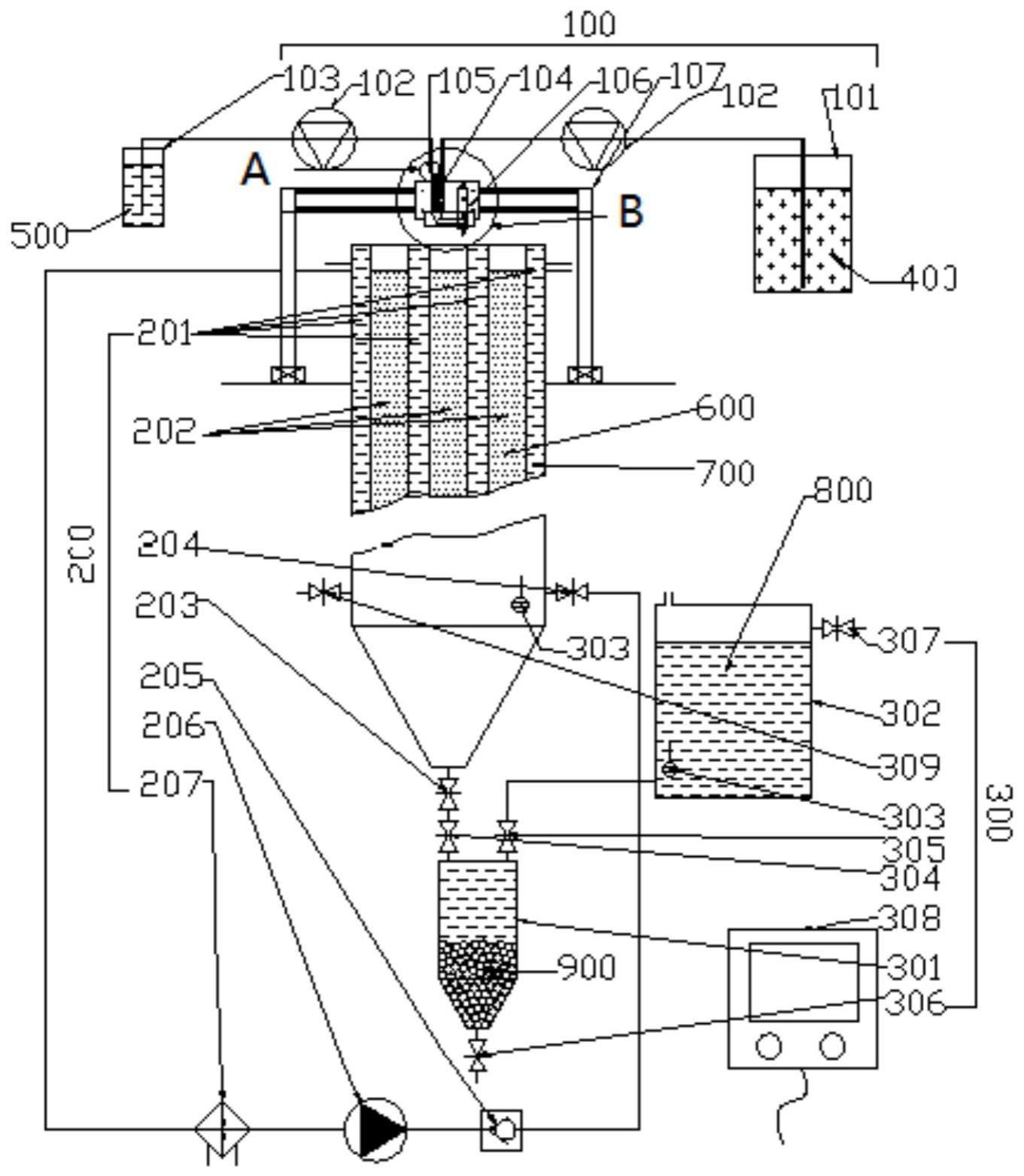

3、一种陶瓷微珠的制备装置,至少包括:成型塔,包括相互独立的外腔与内腔,所述内腔中适于盛放悬浮剂,所述外腔中适于盛放恒温的液体导热媒介,所述液体导热媒介的热量能够通过所述外腔与内腔之间的腔体壁传递至所述悬浮剂,以使所述悬浮剂的温度保持在目标范围内;点胶机系统设备,配置于所述成型塔设置,包括滴头,所述滴头能够按照预定的轨迹运动,以将陶瓷浆液与催化剂的混合液以非连续性的方式滴入所述内腔中。

4、进一步地,所述外腔包括若干相互连通的分腔体,若干个所述分腔体将所述内腔体分隔成若干个独立的滴定区域;所述滴头的运动轨迹与所述滴定区域的位置保持一致,以使陶瓷浆液与催化剂的混合液的液滴能够落入悬浮剂中。

5、进一步地,该陶瓷微珠的制备装置还包括加热装置、水泵、单向阀以及第二手动阀;所述加热装置具有容纳液体导热媒介的水槽,所述水泵的出水端通过导管与所述外腔的进口相连通,所述水泵的抽水端通过导管与所述加热装置相连通,所述外腔的出口通过导管与所述水槽连通;所述单向阀设置在所述水泵与所述外腔之间的导管上;所述第二手动阀设置在所述外腔的进口处。

6、进一步地,所述点胶机系统设备还包括第一储料罐、第二储料罐以及动态混合导管;所述第一储料罐适于存储陶浆液,所述第二储料罐适于存储催化剂;所述动态混合管的第一进口与所述第一储料罐的出口相连通,所述动态混合管的第二进口与所述第二储料罐的出口相连通,所述动态混合管的出口与所述滴头的进口相连通。

7、进一步地,所述点胶机系统设备还包括针头,设置在所述动态混合管的第二进口与所述第二储料罐的出口之间的管路上,且位于所述管路靠近所述动态混合管的一端,所述第二储料罐内的催化剂经所述针头滴落至所述动态混合管内。

8、进一步地,所述第一储料罐与所述动态混合管之间的管路上、以及所述第二储料罐与所述动态混合管之间的管路上均设置有蠕动泵。

9、进一步地,所述点胶机系统设备还包括数控机架,所述滴头设置在所述数控机架上,所述数控机架适于驱动所述滴头运动。

10、进一步地,该陶瓷微珠的制备装置还包括放料系统设备,所述放料系统设备包括收集室,所述收集室位于所述成型塔的下游,所述收集室的进料口与所述内腔的出料口相连通,适于收集从所述内腔中流出的陶瓷微珠坯体;所述收集室与所述成型塔之间的管路上依次设置有第一手动阀与第一连接控制阀;所述收集室的出料口处设置有放料阀。

11、进一步地,所述放料系统设备还包括补液室,所述补液室内适于存储补水液;所述补液室的出口与所述收集室的补液口相连通,且两者之间的管路上设置有第二连接控制阀;所述补液室的进口处设置有补液阀。

12、进一步地,所述补液室内与所述内腔中均设置有液位感应器。

13、进一步地,该陶瓷微珠的制备装置还包括中控系统,与所述液位传感器、所述第一连接控制阀、所述第二连接控制阀、所述放料阀以及所述补液阀均信号连接;所述中控系统根据所述液位传感器反馈的液位信息控制所述第一连接控制阀、所述第二连接控制阀、所述放料阀以及所述补液阀的工作状态。

14、一种陶瓷微珠的制备方法,包括上述任一项所述的陶瓷微珠的制备装置,至少包括如下步骤:制备含有引发剂和单体交联剂的陶瓷浆液;将陶瓷浆液和催化剂比例混合后非连续性滴入到悬浮剂中,以使陶瓷浆液的液滴在悬浮剂中逐步下沉而转变为球形液滴;使球形液滴受热,在引发剂和催化剂的共同作用下以激发球形液滴中的单体交联剂固化,进而保存球形液滴的球形状态,形成陶瓷微珠坯体。

15、进一步地,制备含有引发剂和单体交联剂的陶瓷浆液具体包括:将陶瓷原料粉体、溶剂、分散剂和单体交联剂放入研磨罐内,经滚动研磨混合,加入引发剂后形成陶瓷浆液。

16、进一步地,陶瓷浆液中陶瓷原料粉体的体积占比为15v%-60v%;陶瓷浆液中溶剂的体积占比为l5v%-65v%;陶瓷浆液中单体交联剂的浓度为1wt%-30wt%。

17、进一步地,陶瓷原料粉体包括氧化钇、氧化钛、氧化钙、氧化镁、氧化锆、氧化铝、氧化硅和氧化铈中的一种或至少两种的组合;溶剂包括水、乙醇、乙二醇、异丙醇和乙酸乙酯中的一种或至少两种的组合;分散剂包括ce64、柠檬酸铵、聚丙烯酸钠和聚丙烯酸铵中的一种或至少两种的组合;单体交联剂中的单体为丙烯酰胺或甲基丙烯酰胺,单体交联剂中的交联剂为n-n'亚甲基双丙烯酰胺;悬浮剂包括二甲基硅油、液体石蜡、水和甘油中的一种或至少两种的组合。

18、进一步地,陶瓷浆液和催化剂比例混合前,将陶瓷浆液经8℃-24℃冷却后抽真空。

19、进一步地,将陶瓷浆液和催化剂比例混合后非连续性滴入到悬浮剂中时,滴头的运动轨迹重复频率范围为5r/min-120r/min。

20、进一步地,将陶瓷浆液和催化剂比例混合后非连续性滴入到悬浮剂中前:根据陶瓷微珠的直径大小要求,计算出滴头滴出陶瓷浆液的口径大小;根据计算的结果调整滴头口径的大小。

21、进一步地,该陶瓷微珠的制备方法还包括如下步骤:将陶瓷微珠坯体和悬浮剂分离开,将分离出来的陶瓷微珠坯体进行清洗、烘干并排胶去除有机成分,得到陶瓷微珠前驱体;将陶瓷微珠前驱体高温烧结,得到陶瓷微珠。

22、进一步地,将分离出来的陶瓷微珠坯体进行清洗、烘干并排胶去除有机成分具体包括:采用连接有溶剂清洗剂和筛网的超声波自动清洗设备对陶瓷微珠坯体进行清洗;将清洗后的陶瓷微球坯体在80℃-150℃的温度下干燥4h-20h;将干燥后的陶瓷微球坯体在600℃-1050℃的温度下进行排胶,持续时间为12h-54h。

23、进一步地,将陶瓷微珠前驱体高温烧结具体包括:将陶瓷微珠前驱体在1200℃-1500℃的温度下烧结6h-12h,得到晶粒尺寸范围为135nm-600nm的陶瓷微珠。

24、一种陶瓷微珠,采用上述任一项所述的制备装置制成和/或采用上述任一项所述的陶瓷微珠的制备方法制成。

25、本发明技术方案,具有如下优点:

26、本发明提供的陶瓷微珠的制备装置,通过将点胶机系统设备的滴头将陶瓷浆液与催化剂的混合液均匀非连续性的滴落到成型塔的内腔中,并依靠外腔中恒温的液体导热媒介的热量传递作用下使滴落的陶瓷浆液的液滴在内腔的悬浮剂内形成为陶瓷微珠坯体。相较于现有的滚制法而言,无需大量的锅体与操作工人即可提高产量,成本更低,而且,形成的陶瓷微珠坯体均匀性更好;相较于现有的常规滴定法而言,陶瓷浆液的液滴不会大量滴入悬浮剂中,避免固化液内部温差而形成扰流,不易导致滴入的陶瓷液滴在固化前发生碰撞,减少出现黏连、异形的情况,有利于提高成型坯体的收率。

27、本发明的陶瓷微珠的制备方法,使得制备的陶瓷微珠晶相结构稳定,晶粒大小合理;也使得制备的陶瓷微珠圆度率高、尺寸均匀以及可控,也使得制备的陶瓷微珠具有致密性良好的内部结构。

28、本发明的陶瓷微珠,由于采用本发明提供的陶瓷微珠制备方法得到,使得陶瓷微珠晶相结构稳定,晶粒大小合理;也使得制备的陶瓷微珠圆度率高、尺寸均匀以及可控,也使得制备的陶瓷微珠具有致密性良好的内部结构;和/或,采用本发明提供的陶瓷微珠的制备装置得到,使得陶瓷微珠的制备能够标准化、自动化和规模化且成型收率高,可制备出亚毫米级粒径的陶瓷微珠。

- 还没有人留言评论。精彩留言会获得点赞!