一窑两线浮法玻璃成形装置及工艺布局的制作方法

本发明涉及浮法玻璃生产成形,特别是涉及一种一窑两线浮法玻璃成形装置及工艺布局。

背景技术:

1、浮法玻璃生产的成形过程是在通入保护气体的锡槽中完成的,熔融玻璃从熔窑中通过流道连续流入并漂浮在相对密度大的锡液表面上,在重力和表面张力的作用下,玻璃液在锡液面上铺开、摊平、形成上下表面平整的玻璃带,冷却硬化后被引上过渡辊台拉出锡槽进入退火窑,经退火、切裁得到成品玻璃。因为是用漂浮法成型的,所以称之为浮法玻璃。浮法玻璃因其表面平整度好、透光度高、机械强度高、化学稳定性好等优点,已成为平板玻璃行业最先进的生产方法。随着新技术的不断发展,浮法玻璃产品应用从传统建筑玻璃向各种高附加值、高新技术的电子行业、节能环保等新的领域不断扩展。

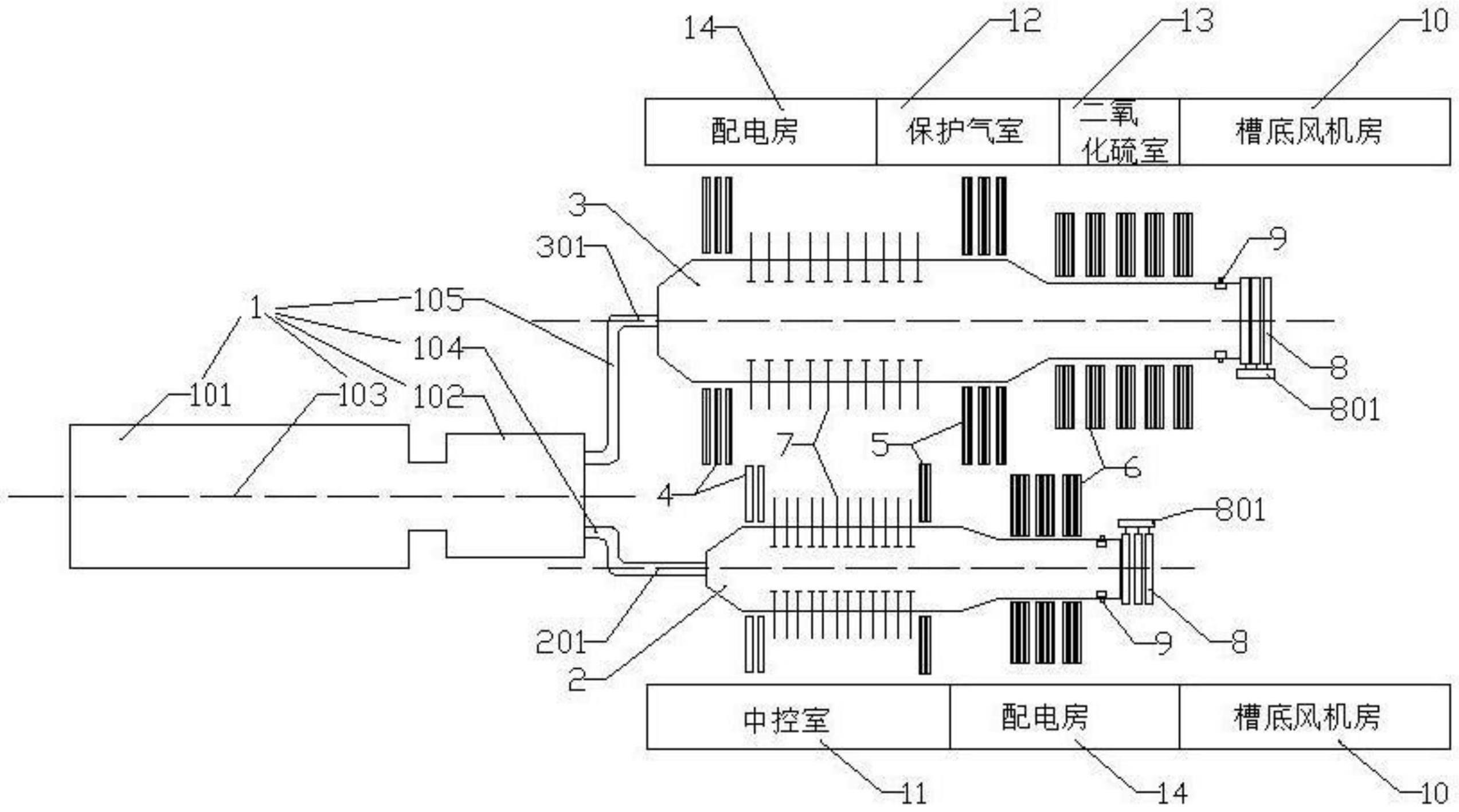

2、当前国内外浮法玻璃生产线主线的布置方式为一窑一线,浮法玻璃生产线主线从前往后依次布置有一座浮法玻璃熔窑、冷却部、一座锡槽、一座退火窑、一条冷端。如图1为现有技术中一窑一线浮法玻璃成形装置及工艺布局,包括熔窑1、主线锡槽2、主线锡槽2两侧分别设置若干个拉边机7、水包,主线锡槽2的下游端部设置有扒渣机9以及渣箱8。主线锡槽2的外侧分别设置槽底风机房10、保护气室12、二氧化硫室13、中控室11、以及配电房14,这种布置方式比较适合于玻璃规格变化不多、吨位较大的生产线,缺点是经常改板会降低成品率,不能同时生产不同厚度的玻璃,特别是生产薄玻璃时减产严重,单位能耗高,质量难保证,而且若想生产不同规格的玻璃,需要另外建设一条生产线,需要独立的人员配置,需要另外的占地面积,因此可以采用一窑两线浮法玻璃成形装置及工艺布局。

3、为解决上述问题,现有技术中公布号:cn102976589b公开了一种有关一座熔窑具有两条生产线的浮法工艺设备及方法,该专利可以实现一座熔窑生产两种厚度的玻璃,但是该专利的两个锡槽、以及后续的切割装置均是与熔窑垂直的,也即意味着该专利将会占用巨大的场地面积,从而增加了企业成本。

4、又如现有技术中公布号:cn102863141a公开了一种浮法玻璃熔窑,包括依次连通的熔化部、卡脖、工作部、至少两个供料道和数量与所述供料道相等的成型设备,所述供料道的一端均与所述工作部连通,另一端分别与一成型设备连通。本发明在一定程度上实现了一窑两线生产浮法玻璃的功能,并且公开了如该专利附图中的两种实施例,但是该专利并未考虑到占地面积,也即该专利中一窑两线的工艺布局具有优化的空间。

5、另外的,一窑两线近年来在国内浮法玻璃领域得到了广泛的推广,主要是以1000t/d以上大型熔窑为主,配合两座锡槽,一座生产薄板,一座生产厚板。逐渐的,也有一些企业尝试做小吨位的一窑两线,熔化量在600t/d左右,配合两座锡槽,均生产薄板,甚至可以生产超薄玻璃。未来一窑两线浮法的发展趋势势必向两个极端发展,一种是超大型熔窑,熔化量达到1400~1500t/d,一座锡槽生产薄板,一座生产厚板,拉引量的提升对于锡槽的设计及配套工艺合理布置提出了更高要求。另一种趋势是小型特种玻璃熔窑,超薄电子玻璃、高铝玻璃、tft基板玻璃,熔化量可低至50~100t/d。但是一窑两线浮法中的两座锡槽绝不是简单的加法,需要协同考虑产品的变化,拉引量的变化,统筹考虑工艺布置,将一窑两线浮法的技术优势最大发挥。因此现有技术中的一窑两线的工艺布局还有待提高。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明要解决的技术问题在于依据产品的特征以及拉引量的变化规律,设计一窑两线浮法玻璃成形装置及工艺布局实现生产厚度不同的浮法玻璃,又通过合理的工艺布局尽可能缩小一窑两线设备的占地面积。

2、为实现上述目的,本发明提供一种一窑两线浮法玻璃成形装置,包括熔窑、主线锡槽、支线锡槽、扒渣机、以及渣箱,所述熔窑与主线锡槽连通,所述熔窑与支线锡槽连通;在主线锡槽和支线锡槽的出口处均设置所述扒渣机,用于清理出口处的锡灰;在主线锡槽和支线锡槽的出口下游端均设置所述渣箱,所述渣箱内设置有渣箱辊子,所述渣箱辊子对主线锡槽和支线锡槽中的玻璃进行传送;所述主线锡槽中心线与熔窑中心线之间的间距小于支线锡槽中心线与熔窑中心线之间的间距。

3、优选的,所述熔窑中心线、主线锡槽中心线、支线锡槽中心线之间相互平行,所述主线锡槽中心线、支线锡槽中心线分布在熔窑中心线的两侧、且主线锡槽中心线、支线锡槽中心线之间的间距为15-22mm。

4、优选的,所述的一窑两线浮法玻璃成形装置还包括主线退火窑、支线退火窑、以及冷端切割组件,所述主线退火窑的进口与主线锡槽后端的渣箱辊子连接,所述支线退火窑的进口与支线锡槽后端的渣箱辊子连接;所述主线退火窑、支线退火窑分别对主线锡槽、支线锡槽中的玻璃进行退火冷却;所述冷端切割组件分别设置在主线退火窑、支线退火窑的出口处,用于对玻璃进行切割。

5、优选的,所述主线退火窑上连接有主线退火窑传动组件,用于带动玻璃在主线退火窑中的运输,所述主线退火窑传动组件还与主线锡槽后端的渣箱辊子传动连接;所述支线退火窑上连接有支线退火窑传动组件,用于带动玻璃在支线退火窑中的运输,所述支线退火窑传动组件还与支线锡槽后端的渣箱辊子传动连接。

6、优选的,所述熔窑包括熔窑部、澄清部、主线冷却通路、以及支线冷却通路,所述熔窑部将玻璃原材料熔化,所述澄清部对熔融状态的玻璃澄清;所述主线冷却通路将澄清部与主线锡槽连通,所述支线冷却通路将澄清部与支线锡槽连通。

7、优选的,玻璃配合原料在熔窑中熔化和澄清得到合格的玻璃液,分别经过主线冷却通路、以及支线冷却通路进入主线锡槽和支线锡槽中,进入到两座锡槽中的玻璃液的总量恒定,进入主线锡槽和支线锡槽中玻璃液的流量通过设置在主线冷却通路、以及支线冷却通路的流量闸板协同调节;玻璃液分别进入主线锡槽和支线锡槽后,玻璃液在主线锡槽和支线锡槽的锡液面上摊开并进行成形冷却,冷却后的玻璃液经渣箱辊子从主线锡槽和支线锡槽流出并进行后续处理。

8、优选的,所述主线锡槽和支线锡槽均包括宽部段、收缩部段、以及窄部段,所述主线锡槽和支线锡槽中均设置有水包、拉边机,所述水包用于调节锡槽的温度;所述拉边机用于控制玻璃的厚度。

9、优选的,所述水包包括高温区水包、中温区水包、以及低温区水包,所述拉边机设置在主线锡槽和支线锡槽的宽部段中,所述高温区水包设置在拉边机靠近熔窑一端的上游,所述中温区水包设置在拉边机远离熔窑一端的下游、且中温区水包设置在收缩部段的上游,所述低温区水包设置在主线锡槽和支线锡槽的窄部段。

10、优选的,所述主线锡槽的高温区水包与支线锡槽的高温区水包交错排布设置,所述主线锡槽的中温区水包与支线锡槽的中温区水包交错排布设置,主线锡槽的低温区水包与支线锡槽的低温区水包交错排布设置。

11、为实现上述目的或其他目的,本发明还公开了一种一窑两线浮法玻璃成形装置的工艺布局,包括上述的一窑两线浮法玻璃成形装置,还包括一个中控室、两个配电房、一个保护气室、以及两个槽底风机房;所述中控室对主线锡槽、支线锡槽的工作状态进行控制;两个所述配电房分别向支线锡槽、主线锡槽供电;所述保护气室连通主线锡槽、支线锡槽的内部;所述两个槽底风机房通过管道分别与主线锡槽的底部、支线锡槽的底部连通。

12、优选的,所述中控室设置在主线锡槽远离熔窑中心线一侧的上游端部,任一个配电房设置在中控室的下游,任一个槽底风机房设置在主线锡槽远离熔窑中心线一侧的下游端部;另一个所述配电房设置在支线锡槽远离熔窑中心线一侧的上游端部,所述保护气室设置在支线锡槽远离熔窑中心线一侧的中游处,另一个所述槽底风机房设置在支线锡槽远离熔窑中心线一侧的下游端部。

13、如上所述,本发明涉及的一窑两线浮法玻璃成形装置及工艺布局,具有以下有益效果:

14、本发明涉及的一窑两线浮法玻璃成形装置及工艺布局,采用合理的工艺布局,使主线锡槽、支线锡槽、熔窑相互平行设计,并且缩短支线锡槽和主线锡槽之间的间距,从而缩短冷却通路(主线冷却通路、以及支线冷却通路)的长度,降低玻璃液温降,同时缩小厂房的宽度,降低土建投资。本发明中的主线锡槽、支线锡槽共用同一套中控室设备,也即同一批工人同时管理主线锡槽和支线锡槽,减少人工投入,降低人工成本,同时因主线锡槽、支线锡槽距离较近,因此缩短了人员来回走路的时间,便于操作,提高了劳动效率。

15、本发明涉及的一窑两线浮法玻璃成形装置及工艺布局,在满足了生产不同规格玻璃的同时又能节省空间,降低土建投资,减少人工投入,降低人工成本,便于操作,提高了企业效益。

- 还没有人留言评论。精彩留言会获得点赞!