一种低热低收缩硅酸盐水泥及制备方法与流程

1.本发明涉及硅酸盐水泥技术领域,具体涉及一种低热低收缩硅酸盐水泥及制备方法,主要用于铁路工程建设领域,也可用于水工和公路工程领域。

背景技术:

2.随着我国铁路工程建设向高原、山区、海洋等环境更加恶劣的地区发展,铁路现浇混凝土开裂问题日益显著。混凝土开裂容易引发内部钢筋锈蚀,极大影响了铁路现浇混凝土耐久性和服役寿命。

3.硅酸盐水泥作为配制混凝土的主要胶凝材料,其水化性能与收缩性能与混凝土抗裂性密切相关。

4.现有专利cn114368929a公开了一种水泥水化温升抑制剂及其制备方法,其可有效降低水泥水化温升;现有专利cn111718150b公开了一种抑制水泥基材料收缩的试剂,其可有效降低水泥收缩;虽然上述现有专利在一定程度上能够提高混凝土抗裂性;但是,其并没有从水泥本身角度出发,彻底解决硅酸盐水泥水化放热量高、易收缩的本质属性;使硅酸盐水泥依旧面临水化温升高、收缩大的窘境。

5.现有专利cn101041560a、cn105384367a公开了高c2s含量的低热硅酸盐水泥熟料,虽然其可有效降低水泥水化放热量,对控制混凝土温度裂缝有一定效果;但这种水泥早期强度偏低、干缩收缩降低不显著,并且生产成本较高。

技术实现要素:

6.针对现有技术中存在的上述问题,本发明提供一种低热低收缩硅酸盐水泥及制备方法,该水泥不仅具有低水化热、低收缩的特点,同时,由于该水泥中细颗粒熟料含量较少,水泥需水量较低,因此与减水剂具有良好的相容性,其配制的混凝土具有较高的屈服应力、较低的塑性粘度、以及较好的抗裂性,非常适用于配制铁路工程用无砟道床混凝土、隧道二衬混凝土、以及桥梁墩台塔柱混凝土。

7.本发明公开了一种低热低收缩硅酸盐水泥,包括:低热低收缩硅酸盐水泥熟料、辅助胶凝组分和工业石膏;

8.所述低热低收缩硅酸盐水泥熟料由钙质原料、硅铝质原料、铁质原料、活化剂和矿化剂制备而成;

9.按重量百分数计,所述低热低收缩硅酸盐水泥熟料的矿物组成包括:30~60%c3s、10~40%c2s、0.5~3%c3a、15~30%c4af。

10.按重量百分数计,所述低热低收缩硅酸盐水泥熟料的粒径分布特征包括:0~5μm百分含量为3~8%、5~30μm百分含量为50~70%、30~50μm百分含量为25~45%,均匀性指数为1.3~1.6。

11.作为本发明的进一步改进,按重量百分数计,所述低热低收缩硅酸盐水泥包括:65~90%低热低收缩硅酸盐水泥熟料、5~30%辅助胶凝组分和1.5~6.5%工业石膏。

12.作为本发明的进一步改进,按重量百分数计,所述低热低收缩硅酸盐水泥熟料的原料组成包括:55~70%钙质原料、20~40%硅铝质原料和5~15%铁质原料,所述活化剂占所述钙质原料、硅铝质原料和铁质原料总质量的0.1~1.5%,所述矿化剂占所述钙质原料、硅铝质原料和铁质原料总质量的1~2%。

13.作为本发明的进一步改进,所述钙质原料包括石灰岩、大理岩、泥灰岩和白垩中的一种;所述硅铝质原料包括黏土、页岩、泥岩中的一种或多种;所述铁质原料包括铁尾矿、硫酸渣、铜矿渣中的一种;所述活化剂包括黄铜矿、闪锌矿、软锰矿中的一种;所述矿化剂包括石膏、萤石、矿渣、磷渣中的一种。

14.作为本发明的进一步改进,所述低热低收缩硅酸盐水泥熟料的烧成温度为1250~1350℃,烧成时间为1~4小时,冷却方式为急冷。

15.作为本发明的进一步改进,所述辅助胶凝组分包括但不限于粉煤灰、矿渣粉、钢渣粉、石灰石粉中的至少一种,比表面积不小于450m2/kg。

16.作为本发明的进一步改进,所述工业石膏包括但不限于脱硫石膏、氟石膏、磷石膏、盐石膏中的至少一种。

17.本发明还公开了一种上述低热低收缩硅酸盐水泥的制备方法,包括:

18.制备低热低收缩硅酸盐水泥熟料所需的钙质原料、硅铝质原料和铁质原料配料后,加入活化剂和矿化剂,均匀混合;而后送入回转窑,窑温控制在1250~1350℃,烧成时间为1~4小时,然后急冷;

19.粉磨低热低收缩硅酸盐水泥熟料,使粒径分布特征满足:0~5μm百分含量为3~8%、5~30μm百分含量为50~70%、30~50μm百分含量为25~45%,均匀性指数为1.3~1.6;

20.将符合粒径要求的低热低收缩硅酸盐水泥熟料、辅助胶凝组分和工业石膏进行混合,制得低热低收缩硅酸盐水泥。

21.作为本发明的进一步改进,粉磨方式包括但不限于球磨、立磨、气流磨和冲击粉碎磨中的一种。

22.作为本发明的进一步改进,混合方式为高速混合,混合速度为1000~2000rad/min,混合时间为20~60s。

23.与现有技术相比,本发明的有益效果为:

24.本发明所制备的低热低收缩硅酸盐水泥的性能满足3d水化热≤180kj/kg,7d水化热≤220kj/kg,3d抗压强度≥15mpa,28d抗压强度≥45mpa,28d干燥收缩率≤0.06%;采用该水泥配制的混凝土和易性好、屈服应力大、粘度小、外加剂适应性好。

附图说明

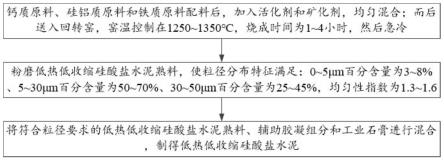

25.图1为本发明一种实施例公开的低热低收缩硅酸盐水泥的制备方法的流程图。

具体实施方式

26.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人

员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.下面结合附图对本发明做进一步的详细描述:

28.本发明提供一种低热低收缩硅酸盐水泥,按重量百分数计,包括:65~90%低热低收缩硅酸盐水泥熟料、5~30%辅助胶凝组分和1.5~6.5%工业石膏;其中,

29.低热低收缩硅酸盐水泥熟料由钙质原料、硅铝质原料、铁质原料、活化剂和矿化剂制备而成;按重量百分数计,其原料组成包括:55~70%钙质原料、20~40%硅铝质原料和5~15%铁质原料,活化剂占钙质原料、硅铝质原料和铁质原料总质量的0.1~1.5%,矿化剂占钙质原料、硅铝质原料和铁质原料总质量的1~2%;其矿物组成包括:30~60%c3s、10~40%c2s、0.5~3%c3a、15~30%c4af;其粒径分布特征包括:0~5μm百分含量为3~8%、5~30μm百分含量为50~70%、30~50μm百分含量为25~45%,均匀性指数为1.3~1.6。

30.进一步,钙质原料包括石灰岩、大理岩、泥灰岩和白垩中的一种;硅铝质原料包括黏土、页岩、泥岩中的一种或多种;铁质原料包括铁尾矿、硫酸渣、铜矿渣中的一种;活化剂包括黄铜矿、闪锌矿、软锰矿中的一种;矿化剂包括石膏、萤石、矿渣、磷渣中的一种。

31.进一步,辅助胶凝组分包括但不限于粉煤灰、矿渣粉、钢渣粉、石灰石粉中的至少一种,比表面积不小于450m2/kg。

32.进一步,工业石膏包括但不限于脱硫石膏、氟石膏、磷石膏、盐石膏中的至少一种。

33.如图1所示,本发明提供一种上述低热低收缩硅酸盐水泥的制备方法,包括:

34.步骤1、将制备低热低收缩硅酸盐水泥熟料所需的钙质原料、硅铝质原料和铁质原料配料后,加入活化剂和矿化剂,均匀混合;而后送入回转窑,窑温控制在1250~1350℃,烧成时间为1~4小时,然后急冷;

35.步骤2、粉磨低热低收缩硅酸盐水泥熟料,使粒径分布特征满足:0~5μm百分含量为3~8%、5~30μm百分含量为50~70%、30~50μm百分含量为25~45%,均匀性指数为1.3~1.6;其中,粉磨方式包括但不限于球磨、立磨、气流磨和冲击粉碎磨中的一种;

36.步骤3、将符合粒径要求的低热低收缩硅酸盐水泥熟料、辅助胶凝组分和工业石膏进行混合,制得低热低收缩硅酸盐水泥;其中,混合方式为高速混合,混合速度为1000~2000rad/min,混合时间为20~60s。

37.本发明所制备的低热低收缩硅酸盐水泥的性能满足3d水化热≤180kj/kg,7d水化热≤220kj/kg,3d抗压强度≥15mpa,28d抗压强度≥45mpa,28d干燥收缩率≤0.06%;该水泥不仅具有低水化热、低收缩的特点,同时,具有良好的减水剂相容性,其配制的混凝土具有良好的抗裂性。

38.实施例1

39.一种低热低收缩硅酸盐水泥,由低热低收缩硅酸盐水泥熟料、辅助胶凝组分、工业石膏制备而成,上述组分按质量百分数为:低热低收缩硅酸盐水泥熟料75%、辅助胶凝组分20.5%、工业石膏4.5%。

40.低热低收缩硅酸盐水泥熟料由钙质原料、硅铝质原料、铁质原料、活化剂、矿化剂混合均匀并烧制而成,质量百分数为大理岩61.28%、黏土15.34%、页岩13.31%、铜矿渣10.07%,活化剂为闪锌矿,占原料总质量的0.8%,矿化剂为萤石,占原料总质量的1.0%。

41.低热低收缩硅酸盐水泥熟料矿物组成按质量百分数为35.72%c3s、37.44%c2s、2.58%c3a、24.26%c4af。

42.低热低收缩硅酸盐水泥熟料烧成温度为1300℃,烧成时间为3小时,冷却方式为急冷。

43.低热低收缩硅酸盐水泥熟料粒径分布特征为:0~5μm百分含量为5.51%、5~30μm百分含量为62.65%、30~50μm百分含量为31.84%,均匀性指数为1.48。

44.辅助胶凝组分为粉煤灰,比表面积为510m2/kg。

45.工业石膏为脱硫石膏。

46.低热低收缩硅酸盐水泥熟料、辅助胶凝组分、工业石膏的混合方式为高速混合,混合速度为1800rad/min,混合时间为25s。

47.水化热测试按照标准gb/t 12959-2008进行,强度测试按照标准gb/t17671-1999进行,干缩率测试按照标准jc/t 603-2004进行,测试结果见表1。

48.实施例2

49.一种低热低收缩硅酸盐水泥,由低热低收缩硅酸盐水泥熟料、辅助胶凝组分、工业石膏制备而成,上述组分按质量百分数为:低热低收缩硅酸盐水泥熟料89.5%、辅助胶凝组分6.7%、工业石膏3.8%。

50.低热低收缩硅酸盐水泥熟料由钙质原料、硅铝质原料、铁质原料、活化剂、矿化剂混合均匀并烧制而成,质量百分数为石灰岩62.93%、页岩12.98%、泥岩14.45%、铁尾矿9.64%,活化剂为软锰矿,占原料总质量的0.75%,矿化剂为矿渣,占原料总质量的1.65%。

51.低热低收缩硅酸盐水泥熟料矿物组成按质量百分数为42.98%c3s、35.18%c2s、0.76%c3a、21.08%c4af。

52.低热低收缩硅酸盐水泥熟料烧成温度为1250℃,烧成时间为3.5小时,冷却方式为急冷。

53.低热低收缩硅酸盐水泥熟料粒径分布特征为:0~5μm百分含量为6.48%、5~30μm百分含量为65.32%、30~50μm百分含量为28.2%,均匀性指数为1.37。

54.辅助胶凝组分为钢渣粉,比表面积为450m2/kg。

55.工业石膏为氟石膏。

56.低热低收缩硅酸盐水泥熟料、辅助胶凝组分、工业石膏的混合方式为高速混合,混合速度为1200rad/min,混合时间为55s。

57.水化热测试按照标准gb/t 12959-2008进行,强度测试按照标准gb/t17671-1999进行,干缩率测试按照标准jc/t 603-2004进行,测试结果见表1。

58.实施例3

59.一种低热低收缩硅酸盐水泥,由低热低收缩硅酸盐水泥熟料、辅助胶凝组分、工业石膏制备而成,上述组分按质量百分数为:低热低收缩硅酸盐水泥熟料78.9%、辅助胶凝组分18.5%、工业石膏2.6%。

60.低热低收缩硅酸盐水泥熟料由钙质原料、硅铝质原料、铁质原料、活化剂、矿化剂混合均匀并烧制而成,质量百分数为泥灰岩65.71%、泥岩17.92%、黏土7.65%、硫酸渣8.72%,活化剂为黄铜矿,占原料总质量的0.68%,矿化剂为矿渣,占原料总质量的1.24%。

61.低热低收缩硅酸盐水泥熟料矿物组成按质量百分数为56.13%c3s、25.46%c2s、1.43%c3a、16.98%c4af。

62.低热低收缩硅酸盐水泥熟料烧成温度为1350℃,烧成时间为2.5小时,冷却方式为

急冷。

63.低热低收缩硅酸盐水泥熟料粒径分布特征为:0~5μm百分含量为4.49%、5~30μm百分含量为55.16%、30~50μm百分含量为40.35%,均匀性指数为1.31。

64.辅助胶凝组分为矿渣粉,比表面积为480m2/kg。

65.工业石膏为盐石膏。

66.低热低收缩硅酸盐水泥熟料、辅助胶凝组分、工业石膏的混合方式为高速混合,混合速度为1450rad/min,混合时间为35s。

67.水化热测试按照标准gb/t 12959-2008进行,强度测试按照标准gb/t17671-1999进行,干缩率测试按照标准jc/t 603-2004进行,测试结果见表1。

68.本发明所列举的各原料,以及本发明各原料的上下限、区间取值,以及工艺参数(如温度、时间等)的上下限、区间取值都能实现本发明,在此不一一列举实施例。

69.对比例1

70.一种硅酸盐水泥,由硅酸盐水泥熟料、辅助胶凝组分、工业石膏制备而成,上述组分按质量百分数为:硅酸盐水泥熟料86.7%,辅助胶凝组分7.5%、工业石膏5.8%。

71.硅酸盐水泥熟料由钙质原料、硅铝质原料、铁质原料、矿化剂混合均匀并烧制而成,质量百分数为石灰岩63.02%、泥岩17.92%、黏土10.02%、铁尾矿9.04%,矿化剂为石膏,占原料总质量的1.5%。

72.硅酸盐水泥熟料矿物组成按质量百分数为41.17%c3s、36.77%c2s、0.58%c3a、21.48%c4af。

73.硅酸盐水泥熟料烧成温度为1280℃,烧成时间为3.2小时,冷却方式为急冷。

74.硅酸盐水泥熟料粒径分布特征为:0~5μm百分含量为6.5%、5~30μm百分含量为53.15%、30~50μm百分含量为40.35%,均匀性指数为1.45。

75.辅助胶凝组分为石灰石粉,比表面积为500m2/kg。

76.工业石膏为磷石膏。

77.硅酸盐水泥熟料、辅助胶凝组分、工业石膏的混合方式为高速混合,混合速度为1700rad/min,混合时间为20s。

78.水化热测试按照标准gb/t 12959-2008进行,强度测试按照标准gb/t17671-1999进行,干缩率测试按照标准jc/t 603-2004进行,测试结果见表1。

79.对比例2

80.一种硅酸盐水泥,由硅酸盐水泥熟料、辅助胶凝组分、工业石膏制备而成,上述组分按质量百分数为:硅酸盐水泥熟料73.97%、辅助胶凝组分22.83%、工业石膏3.2%。

81.硅酸盐水泥熟料由钙质原料、硅铝质原料、铁质原料、活化剂、矿化剂混合均匀并烧制而成,质量百分数为白垩61.48%、黏土15.81%、页岩13.03%、硫酸渣9.68%,活化剂为黄铜矿,占原料总质量的0.92%,矿化剂为萤石,占原料总质量的1.68%。

82.硅酸盐水泥熟料矿物组成按质量百分数为36.61%c3s、36.81%c2s、2.61%c3a、23.97%c4af。

83.低热低收缩硅酸盐水泥熟料烧成温度为1350℃,烧成时间为2.6小时,冷却方式为急冷。

84.硅酸盐水泥熟料粒径分布特征为:0~5μm百分含量为12.84%、5~30μm百分含量

为56.89%、30~50μm百分含量为30.27%,均匀性指数为1.12。

85.辅助胶凝组分为矿渣粉,比表面积为480m2/kg。

86.工业石膏为脱硫石膏。

87.低热低收缩硅酸盐水泥熟料、辅助胶凝组分、工业石膏的混合方式为高速混合,混合速度为1500rad/min,混合时间为35s。

88.水化热测试按照标准gb/t 12959-2008进行,强度测试按照标准gb/t17671-1999进行,干缩率测试按照标准jc/t 603-2004进行,测试结果见表1。

89.对比例3

90.一种硅酸盐水泥,由硅酸盐水泥熟料、辅助胶凝组分、工业石膏制备而成,上述组分按质量百分数为:硅酸盐水泥熟料89.5%、辅助胶凝组分6.0%、工业石膏4.5%。

91.硅酸盐水泥熟料由钙质原料、硅铝质原料、铁质原料、活化剂、矿化剂混合均匀并烧制而成,质量百分数为泥灰岩64.39%、页岩14.48%、泥岩13.18%、铁尾矿7.95%,活化剂为闪锌矿,占原料总质量的1.12%,矿化剂为磷渣,占原料总质量的1.81%。

92.低热低收缩硅酸盐水泥熟料矿物组成为54.92%c3s、27.75%c2s、1.97%c3a、15.36%c4af。

93.低热低收缩硅酸盐水泥熟料烧成温度为1350℃,烧成时间为2.5小时,冷却方式为急冷。

94.硅酸盐水泥熟料粒径分布特征为:0~5μm百分含量为2.75%、5~30μm百分含量为66.7%、30~50μm百分含量为30.55%,均匀性指数为1.68。

95.辅助胶凝组分为钢渣粉,比表面积为500m2/kg。

96.工业石膏为磷石膏。

97.低热低收缩硅酸盐水泥熟料、辅助胶凝组分、工业石膏的混合方式为高速混合,混合速度为1700rad/min,混合时间为35s。

98.水化热测试按照标准gb/t 12959-2008进行,强度测试按照标准gb/t17671-1999进行,干缩率测试按照标准jc/t 603-2004进行,测试结果见表1。

99.对比例4

100.一种硅酸盐水泥,由硅酸盐水泥熟料、辅助胶凝组分、工业石膏制备而成,上述组分按质量百分数为:硅酸盐水泥熟料74.8%、辅助胶凝组分20.6%、工业石膏4.6%。

101.硅酸盐水泥熟料由钙质原料、硅铝质原料、铁质原料、活化剂、矿化剂混合均匀并烧制而成,质量百分数为大理岩60.14%、黏土15.54%、页岩14.01%、铜矿渣10.31%,活化剂为闪锌矿,占原料总质量的0.76%,矿化剂为萤石,占原料总质量的1.02%。

102.低热低收缩硅酸盐水泥熟料矿物组成为31.04%c3s、42.15%c2s、2.56%c3a、24.25%c4af。

103.低热低收缩硅酸盐水泥熟料烧成温度为1300℃,烧成时间为3小时,冷却方式为急冷。

104.硅酸盐水泥熟料粒径分布特征为:0~5μm百分含量为5.48%、5~30μm百分含量为62.57%、30~50μm百分含量为31.95%,均匀性指数为1.42。

105.辅助胶凝组分为粉煤灰,比表面积为510m2/kg。

106.工业石膏为脱硫石膏。

107.低热低收缩硅酸盐水泥熟料、辅助胶凝组分、工业石膏的混合方式为高速混合,混合速度为1800rad/min,混合时间为25s。

108.水化热测试按照标准gb/t 12959-2008进行,强度测试按照标准gb/t17671-1999进行,干缩率测试按照标准jc/t 603-2004进行,测试结果见表1。

109.对比例5

110.一种硅酸盐水泥,由硅酸盐水泥熟料、辅助胶凝组分、工业石膏制备而成,上述组分按质量百分数为:硅酸盐水泥熟料79.2%、辅助胶凝组分18.3%、工业石膏2.5%。

111.硅酸盐水泥熟料由钙质原料、硅铝质原料、铁质原料、活化剂、矿化剂混合均匀并烧制而成,质量百分数为泥灰岩65.69%、泥岩18.1%、黏土7.7%、硫酸渣8.51%,活化剂为黄铜矿,占原料总质量的1.6%,矿化剂为矿渣,占原料总质量的1.22%。

112.低热低收缩硅酸盐水泥熟料矿物组成为56.12%c3s、25.88%c2s、1.5%c3a、16.5%c4af。

113.低热低收缩硅酸盐水泥熟料烧成温度为1350℃,烧成时间为2.5小时,冷却方式为急冷。

114.硅酸盐水泥熟料粒径分布特征为:0~5μm百分含量为4.5%、5~30μm百分含量为55.2%、30~50μm百分含量为40.3%,均匀性指数为1.3。

115.辅助胶凝组分为矿渣粉,比表面积为480m2/kg。

116.工业石膏为盐石膏。

117.低热低收缩硅酸盐水泥熟料、辅助胶凝组分、工业石膏的混合方式为高速混合,混合速度为1450rad/min,混合时间为35s。

118.水化热测试按照标准gb/t 12959-2008进行,强度测试按照标准gb/t17671-1999进行,干缩率测试按照标准jc/t 603-2004进行,测试结果见表1。

119.表1

120.[0121][0122]

本发明的优点为:

[0123]

1、本发明的水泥熟料烧成所用原材料来源广泛,生产成本低,经济性好;

[0124]

2、本发明的水泥熟料烧成温度比普通硅酸盐水泥熟料低50~100℃,极大降低了烧成能耗,符合水泥绿色环保发展理念;

[0125]

3、本发明的水泥采用矿物组成与粒径分布相结合的技术路线,新型水泥不用控制c2s含量在较高水平,就具有低水化热、低收缩性能,有效克服水泥因c2s含量较高而早期水化活性不足的问题;

[0126]

4、本发明的水泥熟料采用分级粉磨工艺,有效避免了水泥熟料和辅助胶凝组分因硬度不同而产生的过粉磨现象,保证水泥熟料具有合适的颗粒尺寸;

[0127]

5、本发明的水泥通过控制细颗粒熟料含量在合理范围内,既保证了水泥的早期强度适宜,又极大程度地缓解了水泥早期自干燥收缩,有效降低了水泥基材料开裂风险;

[0128]

6、本发明的水泥中掺入cu

2+

、zn

2+

、以及mn

4+

等重金属离子活化组分,有效弥补了水泥细颗粒减少而导致早期水化活性偏低、早期强度不高等缺陷,保证该新型水泥在具有低水化热、低收缩的情况下,同时还具有适宜的早期强度,能满足铁路混凝土正常使用;同时,重金属离子作为活化剂,掺量不能太高,太高了反而会降低水泥活性。

[0129]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1