一种碳碳热场坩埚及抗氧化涂层的制备方法与流程

本发明属于碳纤维材料成型工艺,具体涉及一种碳碳热场坩埚及抗氧化涂层的制备方法。

背景技术:

1、近年来,光伏发电行业对单晶硅的需求旺盛。作为生产单晶硅(棒)的重要热场材料——碳碳复合材料坩埚,也得到了迅速的发展。目前,单晶硅炉拉制单晶硅棒时,盛装多晶硅的石英坩埚安放在碳碳复合材料坩埚内。单晶硅棒拉制过程中,炉内温度高达1500℃左右,石英坩埚将变软,靠碳碳复合材料坩埚承力。此工况下,软化的石英坩埚对碳碳复合材料坩埚的挤压及反应,同时高温下硅蒸汽、含硅气体及飞溅的硅液均可与碳碳复合材料坩埚发生反应,导致碳碳复合材料坩埚被侵蚀,甚至失效,严重影响碳碳复合材料的坩埚的使用寿命。如何有效解决在单晶硅棒拉制的工况下碳碳复合材料被侵蚀的问题以延长碳碳复合材料坩埚的使用寿命,是进一步降低单晶硅太阳能电池的成本亟需解决得问题。在碳碳复合材料坩埚本体上制备二氧化硅/硅涂层,可提高碳碳复合材料坩埚的抗侵蚀能力,有效提高碳碳复合材料坩埚的使用寿命。

2、利用刷涂工艺在碳碳复合材料坩埚内表面涂敷一层均匀致密的碳化硅涂层,能有效防止硅蒸汽、含硅气体及飞溅的硅液等对坩埚的抗侵蚀,有效提高碳碳复合材料坩埚的使用寿命。专利cn103553711a公开了一种复合涂层碳/碳复合材料坩埚及其制备方法,采用化学气相沉积工艺在碳/碳复合材料坩埚内表面原位反应生成碳化硅涂层和氮化硅涂层,可有效抑制含硅蒸汽对碳碳坩埚内表面的侵蚀。专利cn103553711a提出在碳/碳复合材料保温筒表面制备形成一层碳化硅涂层/硅涂层/氮化硅涂层的复合涂层,以达到有效抑制硅料熔融后生成的硅蒸汽对碳/碳保温筒表面的侵蚀;另外,也有专利cn111848201a提出采用等离子体喷涂法在碳/碳坩埚表面形成一种碳化硅涂层/硅涂层的碳/碳坩埚,以达到改善碳/碳坩埚的抗硅化腐蚀能力,从而达到提高坩埚的使用寿命。因此,开发出的新路线制备碳/碳复合材料,对于扩大碳/碳复合材料的应用领域至关重要。

技术实现思路

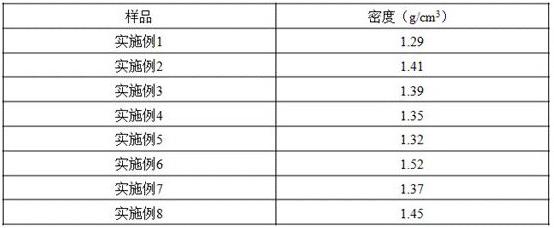

1、本发明的目的在于提供一种碳碳热场坩埚及抗氧化涂层的制备方法,该碳碳热场坩埚的密度得到有效的提升,且力学性能显著增强;同时,表面涂覆抗氧化涂层后,具有优异的抗氧化能力和抗热震性能,应用前景广泛。

2、本发明为实现上述目的所采取的技术方案为:

3、一种碳/碳复合材料坩埚的制备方法,包括:高密度碳纤维预制体的制备,由无纬布层和网胎层按照逐层交替铺层的方法铺设,并逐层铺撒石墨粉,通过复合针刺获得;

4、和碳化处理,上述碳化处理过程将树脂液通过碳化形成碳化基质,上述树脂液分布在高密度碳纤维预制体表面及其结构中;

5、上述树脂液至少包括树脂、n-羟乙基乙二胺-n,n′,n′-三乙酸。本发明在碳纤维预制体结构中加入石墨粉,刷涂、浸渍树脂等系列操作后制备得到碳/碳复合材料坩埚,具有较高的密度和优异的力学性能。原因可能是石墨粉的存在可能通过有效吸附树脂基体分子链,起到物理交联点作用,增强树脂内部的结合力;并且可能作用于碳纤维和树脂的界面处,改善界面粘结性能,提高复合材料在高温碳化后的残炭率。同时,本发明在树脂液中加入n-羟乙基乙二胺-n,n′,n′-三乙酸,与树脂协同复配,作用于高密度碳纤维预制体,制得的碳/碳复合材料坩埚具有更高的密度,和更优的力学性能,其拉伸强度、压缩强度以及弯曲强度得到明显的提升。其原因可能在于,n-羟乙基乙二胺-n,n′,n′-三乙酸的存在可能通过部分物理/化学作用,促进浸渍操作过程复合材料基体中保留更多树脂,提升浸渍效果,缩短了增密周期,促进c/c材料的快速致密化,改善复合材料的密度,提升了碳纤维复合材料的力学性能。

6、优选地,无纬布层n层,网胎层n-1层,其中n≥2。

7、优选地,无纬布层和网胎层的交织角度为90°。

8、优选地,石墨粉粒度为100~300目。

9、优选地,树脂液还包括环己基氨基磺酸钠和对甲基苯磺酸。本发明在树脂液中还加入环己基氨基磺酸钠和对甲基苯磺酸,与其它组分协同复配,作用于高密度碳纤维预制体,进一步增加碳/碳复合材料坩埚的密度,增强其力学性能,拉伸性能、压缩性能以及弯曲性能得到有效的提升。其原因可能在于,n-羟乙基乙二胺-n,n′,n′-三乙酸、环己基氨基磺酸钠和对甲基苯磺酸的存在,可能通过部分物理/化学作用,一方面作为小分子物质可能能够进入碳纤维表面凹槽或孔隙中,对碳纤维表面起到一定的修饰作用,改善其与树脂之间的界面问题;另一方发面可能与树脂之间形成稳定的网络结构,使得树脂等更好地停留在预制体基体的孔隙结构中,改善浸渍效果,提升c/c材料的致密化进程,进而增加复合材料的密度,增强其力学性能。

10、需要说明的是,环己基氨基磺酸钠与树脂的重量份比为3~5:1,环己基氨基磺酸钠、n-羟乙基乙二胺-n,n′,n′-三乙酸的重量份比为1:0.4~0.6;对甲基苯磺酸与树脂的重量份比为0.2~0.5:1。

11、本发明公开了上述碳/碳复合材料坩埚的具体制备方法,包括:

12、s1:将无纬布和网胎采用0°和90°交替叠层,每层网胎上均匀铺撒石墨粉,进行针刺,并铺陈于芯模上制成坩埚形状,制备获得达到设计厚度的高密度碳纤维预制体;

13、s2:在步骤s1中制得的高密度碳纤维预制体刷涂树脂液,然后真空干燥箱脱水固化,温度为130~170℃,固化时间1~3min;之后在炭化炉中炭化;然后置于压力浸渍罐中进行增密处理,具体为:浸渍树脂液-炭化炉炭化,多次重复进行,最终获得所需密度的碳/碳复合材料坩埚。

14、优选地,高密度碳纤维预制体体密度为0.7~0.9g/cm3。

15、优选地,刷涂树脂液与浸渍树脂液过程所用树脂液包括树脂和乙醇。

16、需要说明的是,上述树脂包括酚醛树脂或呋喃树脂;乙醇浓度为70~80%。

17、优选地,树脂和乙醇的质量比为1:3~4。

18、优选地,浸渍树脂液过程具体包括:树脂液中加入5~10wt%的磷酸作为固化剂,搅拌均匀后浸渍高密度碳纤维预制体,浸渍过程充入氮气,压力1.5~2mpa,浸渍温度60~80℃,时间1~3h;之后升温固化,氮气压力1.5~2mpa,温度160~200℃,时间1~3h。

19、优选地,炭化过程具体包括:先以35~40℃的升温速率由20~30℃升温至90~100℃,再以95~100℃/h的升温速率升温至800~900℃,然后以30~35℃/h的升温速率升温至1800~1900℃,之后以40~45℃/h的降温速率降温至800~900℃,接着以50~55℃/h的降温速率降温至100~110℃,最后自然冷却至20~30℃。

20、本发明又公开了上述碳/碳复合材料坩埚表面抗氧化涂层的制备方法,包括:

21、浆料配制,取si粉、mo粉、硅溶胶混合搅拌处理制得浆料;

22、涂层制备,将浆料均匀地刷涂在碳/碳复合材料坩埚表面,真空渗硅炉中高温处理得到抗氧化涂层。

23、进一步具体的,上述碳/碳复合材料坩埚表面抗氧化涂层的制备方法,包括:

24、浆料配制,按质量比取si粉、mo粉、硅溶胶混合,进行不少于30min的搅拌处理制得浆料;

25、涂层制备,将浆料均匀地刷涂在碳/碳复合材料坩埚表面,于45~55℃烘干后放入石墨模具中,将石墨模具放入真空渗硅炉中,抽真空后充ar至常压,以5~10℃/min的升温速度将炉温从室温升至1430~1530℃,保温5~30min,随后以8~12℃/min的降温速度降温至950~1000℃,关电源自然冷却至室温后取出样品,即得到mo-si涂层,整个过程炉压均保持为常压。

26、优选地,si粉、mo粉和硅溶胶质量比3~4:1~2:5~6。

27、优选地,抗氧化涂层的厚度为0.05~0.35mm。

28、相比于现有技术,本发明具有如下有益效果:

29、本发明将石墨粉添加到碳纤维预制体中,提高预制体的密度,减少了cvi增密或浸渍炭化的时间周期;且在碳纤维预制体表面刷涂树脂,之后固化-炭化,快速提高预制体密度,增加预制体的强度,减少了cvi增密的工艺步骤,提高了浸渍树脂的效率,避免碳纤维预制体在压力浸渍过程中的变形,大大缩短了工艺周期;同时在制得的碳/碳复合材料坩埚表面涂覆涂层,使其具有优异的抗氧化、抗热震性能,可满足1400℃氧化环境中长期使用的要求。此外,本发明在树脂液中还加入环己基氨基磺酸钠和对甲基苯磺酸,与其它组分协同复配,作用于高密度碳纤维预制体,进一步增加碳/碳复合材料坩埚的密度,增强其力学性能,拉伸性能、压缩性能以及弯曲性能得到有效的提升。

30、因此,本发明提供了一种碳碳热场坩埚及抗氧化涂层的制备方法,该碳碳热场坩埚的密度得到有效的提升,且力学性能显著增强;同时,表面涂覆抗氧化涂层后,具有优异的抗氧化能力和抗热震性能,应用前景广泛。

- 还没有人留言评论。精彩留言会获得点赞!