一种激光3D打印结合浸渍裂解工艺制备多孔SiOC基陶瓷膜支撑体的方法

一种激光3d打印结合浸渍裂解工艺制备多孔sioc基陶瓷膜支撑体的方法

技术领域

1.本发明涉及一种激光3d打印结合pip工艺制备多孔sioc基陶瓷膜支撑体的方法,属于增材制造材料领域。

背景技术:

2.3d打印又称增材制造,是一种累积制造技术,先通过计算机建模软件建造所需三维模型,再将建成的三维模型“分区”成逐层的截面(即切片),从而指导打印机逐层打印。选择性激光烧结(sls)是一种粉末床快速制造工艺,工作原理为:粉末床的预热,这可以减少热应力,从而有助于防止烧结构件裂纹的形成,预热完成后辊轮或刮刀在粉末床上铺粉,高能激光束(如co2激光)选择性烧结粉末,首层制造完成,供粉缸和成型缸各自上升下降一层配合铺粉、成型,如此重复建造直至所需三维构件制造完成。sls有着制备大尺寸复杂形状构件、无需支撑、材料利用率高、加工效率高等优势,能快速成型复杂结构零部件实现近净形制造,目前,sls应用于陶瓷材料零件主要有直接、间接成型两种方式,直接sls是以高能量密度的激光照射粉体实现成型—烧结一体化,间接sls是激光照射在热塑性的聚合物粉末粘结陶瓷粉体实现复杂陶瓷部件成型,后经热处理方式烧结成陶瓷成品。直接sls制造的陶瓷部件极易产生裂纹,这导致最终产品的机械性能不佳,因此,间接sls方法,可以作为一种合适的方式,通过烧结成分中的低熔点聚合物粘结剂,然后以缓慢的加热速度去除粘结剂,随后进行炉内烧结,以提高最终密度,避免产品出现裂纹,从而形成无裂纹样品。

3.支撑体的优劣关乎陶瓷膜体系的质量和使用寿命,性能优异的支撑体应具有合适的孔径、高的渗透通量和优异的耐酸碱腐蚀等性质。碳化硅陶瓷过滤支撑体由于具有机械强度高,能承受过滤和反冲过程中的压力,耐酸碱腐蚀性能优异等而受到广泛青睐。聚硅氧烷是一类以si—o键为主链,硅原子上连接有机基团的聚合物的统称,其结构中含有“有机基团”,又含有“无机基团”,由含si—o聚合物热解形成的陶瓷具有不同于传统粉末烧结形成的陶瓷,其在较低的温度下即可形成陶瓷,相比于传统粉末烧结更具能源优势,且它具有硅、碳、氧原子构成的三维纳米晶网络结构,具有优异的力学、高温性能及热学等功能特性,还可通过控制成型和热解工艺,形成不同物理形态的陶瓷材料,sic作为一种惰性填料引入聚硅氧烷材料体系之中,可有效大幅度降低烧结后的收缩,甚至可实现近净成型。目前,多孔碳化硅陶瓷支撑体主要有颗粒堆积法、模板复制法、牺牲模板法、直接发泡法等,为了获得高孔隙率和低烧结温度,常常需要在其添加造孔剂和烧结助剂,但这些助剂的引入会导致其耐酸碱腐蚀能力变差,且由于助剂材料与碳化硅材料的热膨胀系数不同,会导致在高温过滤环境发生开裂和脱落等现象,严重影响其使用寿命从而无法服役苛刻过滤环境。

技术实现要素:

4.针对现有技术的以上缺陷或改进需求,本发明旨在探索一种激光3d打印结合pip工艺制备多孔sioc基陶瓷膜支撑体。在1200~1400℃制备高孔隙率、耐酸碱腐蚀优异、孔径

分布宽、高渗透通量的陶瓷膜过滤支撑体。

5.具体地,本发明提供了一种激光3d打印结合浸渍裂解工艺制备多孔sioc基陶瓷膜支撑体的方法,包括:(1)将聚硅氧烷pso粉体、sic粉体和酚醛树脂混合,得到混合粉体;(2)所得的混合粉体使用激光3d打印机打印成型,得到坯体;(3)将所得坯体置于液态pso中抽真空浸渍后置于惰性气氛中,在1200~1400℃下烧结,得到所述多孔sioc基陶瓷膜支撑体。

6.本发明中,利用激光3d打印工艺制备的支撑体具有极高的孔隙率,且pso裂解的过程中由于大量小分子气体的放出,也会产生大量的孔隙,但也伴随着较大的体积收缩,考虑到这一点,本发明将sic添加到pso中,可有效大幅度降低烧结后的收缩,甚至可实现近尺寸成型,二者相辅相成,不可分割。采用浸渍液态pso可促进液相烧结,降低烧结温度,与此同时不会引入其他组分影响产品的耐酸碱腐蚀能力,极大提高苛刻的服役条件。

7.较佳的,以混合粉体的体积分数总和100%计,所述聚硅氧烷pso粉体的含量为25~45%,所述sic粉体的含量为45~65%,所述酚醛树脂粉体的含量为5~15%。pso粉体因在热解过程中释放大量小分子气体可显著提高sioc基陶瓷膜支撑体孔隙率,进而提高过滤通量,但过多的引入会导致支撑体机械强度不足,增多酚醛树脂的含量可提高sioc基陶瓷膜支撑体的机械强度,但含量不宜过高,热解后酚醛树脂残余碳含量会影响支撑体耐酸碱腐蚀性能。

8.较佳的,所述聚硅氧烷pso粉体是液体聚硅氧烷前驱体和交联剂超声混合均匀后交联固化并研磨得到的;所述聚硅氧烷前驱体为液态pso;所述交联剂的加入量为聚硅氧烷前驱体的0.2~0.5wt%,优选为0.4wt%;所述交联固化的气氛为惰性气氛,温度为120~170℃,交联时间为2~3小时;优选地,所述交联固化的升温速率为1℃/min~5℃/min。

9.较佳的,所述交联剂为铂催化剂或过氧化物催化剂,优选为过氧化二异丙苯dcp。

10.较佳的,所述酚醛树脂的粒径范围为1~100μm;所述sic粉的粒径范围为1~100μm。一般来说,粉末的粒径越大,孔径越大,可通过控制粉末粒径来调控所需孔径大小。

11.较佳的,所述混合粉体的混合方式为球磨混合,所述球磨混合的参数包括:研磨球为sic介质球,球料比为1.5:1,球磨混合的转速在50~100转/分钟之间,球磨时间控制在2~4小时;优选地,球磨过程中先加入聚硅氧烷pso粉体和sic粉体,所述酚醛树脂粉体分两次加入,第一次加入酚醛树脂的量为60wt%,在球磨2.5h后加入剩余40wt%酚醛树脂;更优选地,球磨混合将混合粉体50~70目筛。

12.较佳的,所述烧结制度包括:以0.5℃/min~1℃/min的升温速率升温至200℃并保温0.5h,后以1℃/min~2℃/min的升温速率升温至600℃并保温0.5~1h,后以1℃/min~2℃/min升温至1200~1400℃并保温1h,以2℃/min降至室温,烧结气氛为氩气气氛。该裂解过程需使pso完全裂解成陶瓷。根据热重(tg)和差热(dta)分析,pso发生裂解的主要温度范围为220~800℃,1100℃之后几乎不再发生失重,证明pso裂解完成,在288℃、432℃和735℃有较大的吸热和放热峰,对裂解后的支撑体样品进行x射线衍射(xrd)分析,发现存在sic峰,并未有发现其他杂峰,也可以证明pso完全裂解。

13.本发明还提供了一种根据上述方法制备的多孔sioc基陶瓷膜支撑体,包括sic相、纳米碳域和部分的非晶sio2。

14.较佳的,所述多孔sioc基陶瓷膜支撑体的孔隙率为41~48%,抗弯强度为16.7~18.3mpa,平均孔径为5~15μm。

15.较佳的,所述多孔sioc基陶瓷膜支撑体在跨膜压差均为1bar下,纯水通量为23.1~27.2m3m-2

h-1

,氮气渗透通量为2321~2773m3m-2

h-1

。

16.有益效果:1、本发明最显著的特征在于利用激光3d打印多孔sioc基陶瓷过滤膜支撑体,在污水处理、海水淡化、高温烟气过滤、食品加工、燃料电池和催化剂载体等领域具有巨大的应用价值;2、本发明中,所制备的多孔sioc基陶瓷过滤膜支撑体中,pso同时起到了造孔和助烧作用,但并未影响陶瓷过滤膜支撑体高温和耐酸碱腐蚀性能,且制备的支撑体具有高孔隙率、宽的孔径分布、高渗透通量等优势;3、本发明中,所制备的激光3d打印多孔sioc基陶瓷过滤膜支撑体烧结体孔隙率为41%~48%,平均孔径为5~15μm,在跨膜压差均为1bar下,纯水通量为23.1~27.2m3m-2

h-1

,氮气渗透通量为2321~2773m3m-2

h-1

,抗弯强度为16.7~18.3mpa,抗压强度为29~31mpa。

附图说明

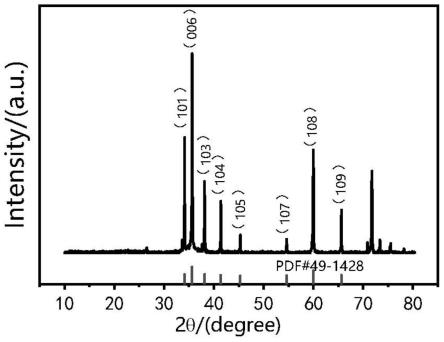

17.图1为聚硅氧烷pso在1400℃下裂解热分析图;图2为实施例1制备的激光3d打印结合pip工艺制备的多孔sioc基陶瓷膜支撑体xrd图;图3为实施例1、3和对比例1制备的激光3d打印结合pip工艺制备的多孔sioc基陶瓷膜支撑体孔径分布图;图4为实施例1制备的激光3d打印结合pip工艺制备的多孔sioc基陶瓷膜支撑体断面微观形貌图;图5为对比例1制备的激光3d打印结合pip工艺制备的多孔sioc基陶瓷膜支撑体断面微观形貌图。

具体实施方式

18.以下通过下述实施方式进一步说明本发明,应理解,下述实施方式仅用于说明本发明,而非限制本发明。

19.在本公开中,将pso交联固化并研磨得到粉体,将pso粉体和sic粉体、固态酚醛树脂球磨混合,得到均匀的混合粉体,使用选取激光sls将所制备的混合粉体成型,在液态pso中真空浸渍成型的部件,将所述部件置于惰性气氛中,在1200~1400℃下烧结,得到所述多孔sioc基陶瓷膜支撑体(或称sioc基陶瓷过滤支撑体)。pso既起到造孔剂作用又能促进液相烧结,能显著提高机械强度,可通过控制粉末粒径调控服役条件所需的过滤膜支撑体的孔径大小,得到高孔隙率、孔径分布宽、高渗透通量的过滤膜载体。

20.本发明中,激光3d打印结合pip工艺制备多孔sioc基陶瓷膜支撑体不需要引入造孔剂和烧结助剂就可在较低温度下得到极高的孔隙率和过滤通量,且可通过控制打印前粉

末粒径实现所需陶瓷膜支撑体孔径大小的调控,对于复杂结构陶瓷构件,传统机械加工方法加工周期长、成本高且最终零部件的表面质量及尺寸精度难以得到保证,而凝胶注模成型或直接凝固注模成型等陶瓷近净成型工艺虽然可以简化或省去二次机械加工,但其对模具的依赖程度较高且在制造大尺寸整体零部件时往往存在气孔、翘曲及裂纹等问题,3d打印在异形构件的制备方面存在着天然优势。以下示例性地说明本发明利用激光3d打印结合pip工艺制备多孔sioc基陶瓷膜支撑体。

21.将前驱体pso交联固化并研磨,得到pso粉体。称取一定量的液态pso,加入0.2~0.5wt%(优选为0.4wt%)的交联剂,所述交联剂可为铂催化剂或过氧化物催化剂,优选为过氧化二异丙苯(dcp),超声混合均匀后置于惰性气氛中于120~170℃下交联2~3小时,再将交联固化后的pso研磨成粉体。

22.称料。计算称量pso、sic、酚醛树脂粉体混合所需原料质量,其中占体积百分比pso含量可为35~45%、sic含量可为50~60%、酚醛树脂含量可为5~10%。更优选,pso含量为40%、sic含量为50%、酚醛树脂含量为10%。原料粒径优选控制在1~100μm。

23.混料。将称量好的粉料按料:球为1:1.5加入球磨罐中,研磨球可用sic介质,球磨混合的转速在50~100转/分钟之间,球磨时间控制在2~4小时。需注意,酚醛树脂粉体需分两次加入,第一次加入酚醛的量为60wt%,在球磨2.5h后加入剩余40wt%,这有利于sls打印时固态酚醛树脂更好粘结粉体,使得素坯强度较高。

24.将混合粉料过50~70目筛,目的是为了控制球磨过程中颗粒团聚带来的大团聚体影响后续激光sls打印质量,此时,混合粉体的粒径在1~100μm之间,使用sls打印所需的过滤支撑体模型。

25.将模型置于液态pso中抽真空浸渍,将浸渍后的支撑体构件放入石墨模具中在氩气气氛下进行烧结,以2℃/min的升温速率升温至200℃并保温0.5h,后以1℃/min的升温速率升温至600℃并保温0.5h,后以2℃/min升温至1200~1400℃并保温1h,以2℃/min降至室温,烧结完毕。得到高孔隙率、孔径分布宽、耐酸碱腐蚀性能优异的过滤支撑体。

26.性能表征:采用阿基米德法所得多孔sioc基陶瓷过滤支撑体的孔隙率为41%~48%;采用陶瓷材料弯曲强度测试所得多孔sioc基陶瓷过滤支撑体的三点抗弯强度为16.7~18.3mpa;采用压汞法测试所得多孔sioc基陶瓷过滤支撑体的平均孔径为5~15μm;采用微滤膜孔径分析仪测试所得多孔sioc基陶瓷过滤支撑体的氮气通量为2321~2773m3m-2

h-1

;采用水压法测试所得多孔sioc基陶瓷过滤支撑体的纯水通量为23.1~27.2m3m-2

h-1

。

27.综上所述,本发明的激光3d打印结合pip工艺制备多孔sioc基陶瓷膜支撑体,在污水处理、海水淡化、高温烟气过滤、燃料电池和催化剂载体等领域具有巨大的潜力。

28.下面进一步例举实施例以详细说明本发明。同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适

的范围内选择,而并非要限定于下文示例的具体数值。

29.实施例1(1)取640g含乙烯基氢聚硅氧烷(kh-pso-1s),加入2.56g(0.4wt%)dcp,超声分散10min,然后在ar气氛下以2.5℃/min的升温速率升温至170℃,保温2h。将交联固化后的pso研磨成粉体;(2)取640g(40%)pso粉体,2576g(50%)sic,176g(10%)固态酚醛树脂粉体,共3392g,sic磨球共5088g,酚醛树脂分两次加入,第一次加入酚醛树脂105.6g,球磨2.5h后加入剩余酚醛树脂70.4g,一共混合球磨3.5h,球磨混合的转速在75转/分钟,得到混合粉体;(3)将球磨后的混合粉体过60目筛,使用sls打印所需过滤支撑体;(4)将打印好的过滤支撑体真空浸渍液态pso,得到浸渍后的支撑体构件;(5)将浸渍后的支撑体构件放入石墨模具中在氩气气氛下进行烧结,以2℃/min的升温速率升温至200℃并保温0.5h,后以1℃/min的升温速率升温至600℃并保温0.5h,后以2℃/min升温至1300℃并保温1h,后以2℃/min降至室温,烧结完毕。所得烧结体的孔隙率为46%,抗弯强度为17.2mpa,平均孔径为5~15μm,在跨膜压差均为1bar下,纯水通量为26.8m3m-2

h-1

,氮气渗透通量为2765m3m-2

h-1

。

30.实施例2(1)取720g含乙烯基氢聚硅氧烷(kh-pso-1s),加入2.88g(0.4wt%)dcp,超声分散10min,然后在ar气氛下以2.5℃/min的升温速率升温至170℃,保温2h。将交联固化后的pso研磨成粉体;(2)取720g(45%)pso粉体,2318.4g(45%)sic,176g(10%)固态酚醛树脂粉体,共3214.4g,sic磨球共4821.6g,酚醛树脂分两次加入,第一次加入酚醛树脂105.6g,球磨2.5h后加入剩余酚醛树脂70.4g,一共混合球磨3.5h,球磨混合的转速在75转/分钟;(3)将球磨后的混合粉体过60目筛,使用sls打印所需过滤支撑体;(4)将打印好的过滤支撑体置于液态pso中抽真空浸渍;(5)将浸渍后的支撑体构件放入石墨模具中在氩气气氛下进行烧结,以1℃/min的升温速率升温至200℃并保温0.5h,后以1℃/min的升温速率升温至600℃并保温0.5h,后以2℃/min升温至1300℃并保温1h,后以2℃/min降至室温,烧结完毕。所得烧结体的孔隙率为48%,抗弯强度为16.7mpa,平均孔径为6~15μm,在跨膜压差均为1bar下,纯水通量为27.2m3m-2

h-1

,氮气渗透通量为2773m3m-2

h-1

。

31.实施例3本实施例3中多孔sioc基陶瓷过滤支撑体的制备过程参照实施例1,区别仅在于:pso:sic:酚醛树脂=25:65:10。

32.实施例4本实施例4中多孔sioc基陶瓷过滤支撑体的制备过程参照实施例1,区别仅在于:以2℃/min的升温速率升温至200℃并保温0.5h,后以1℃/min的升温速率升温至600℃并保温0.5h,后以2℃/min升温至1400℃并保温1h,后以2℃/min降至室温,烧结完毕。

33.实施例5本实施例4中多孔sioc基陶瓷过滤支撑体的制备过程参照实施例2,区别仅在于:以2℃/min的升温速率升温至200℃并保温0.5h,后以1℃/min的升温速率升温至600℃并保

温0.5h,后以2℃/min升温至1400℃并保温1h,后以2℃/min降至室温,烧结完毕。

34.实施例6本实施例4中多孔sioc基陶瓷过滤支撑体的制备过程参照实施例3,区别仅在于:以2℃/min的升温速率升温至200℃并保温0.5h,后以1℃/min的升温速率升温至600℃并保温0.5h,后以2℃/min升温至1400℃并保温1h,后以2℃/min降至室温,烧结完毕。

35.实施例7本实施例7中多孔sioc基陶瓷过滤支撑体的制备过程参照实施例1,区别仅在于:pso:sic:酚醛树脂=30:60:10。

36.实施例8本实施例8中多孔sioc基陶瓷过滤支撑体的制备过程参照实施例1,区别仅在于:pso:sic:酚醛树脂=35:55:10。

37.实施例9本实施例9中多孔sioc基陶瓷过滤支撑体的制备过程参照实施例1,区别仅在于:pso:sic:酚醛树脂=45:50:5。

38.实施例10本实施例10中多孔sioc基陶瓷过滤支撑体的制备过程参照实施例1,区别仅在于:pso:sic:酚醛树脂=35:50:15。

39.对比例1本对比例1中激光3d打印结合pip工艺制备多孔sioc基陶瓷膜支撑体的制备过程参见实施例2,区别在于:不加入pso粉体打印。

40.对比例2本对比例2中激光3d打印结合pip工艺制备多孔sioc基陶瓷膜支撑体的制备过程参见实施例2,区别在于:不浸渍液态pso。

41.对比例3本对比例3中多孔sioc基陶瓷过滤支撑体的制备过程参照实施例1,区别仅在于:pso:sic:酚醛树脂=50:40:10。

42.对比例4本对比例4中多孔sioc基陶瓷过滤支撑体的制备过程参照实施例1,区别仅在于:pso:sic:酚醛树脂=20:70:10。

43.对比例5本对比例5中多孔sioc基陶瓷过滤支撑体的制备过程参照实施例1,区别仅在于:pso:sic:酚醛树脂=50:50:0。

44.图1为聚硅氧烷pso在1400℃下裂解热分析图,从图中可知900℃后前驱体无太大失重变化,基本热解完成。图2为实施例1制备的激光3d打印结合pip工艺制备的多孔sioc基陶瓷膜支撑体xrd图,可得到样品物相成分主要为sic。

45.图3为实施例1、3和对比例1制备的激光3d打印结合pip工艺制备的多孔sioc基陶瓷膜支撑体孔径分布图,可以看出孔径分布宽,平均孔径5~15μm。

46.图4为实施例1制备的激光3d打印结合pip工艺制备的多孔sioc基陶瓷膜支撑体断面微观形貌图,可看出孔分布均匀且光滑,易于过滤。

47.图5为对比例1制备的激光3d打印结合pip工艺制备的多孔sioc基陶瓷膜支撑体断面微观形貌图,可看出孔分布比较分散且粗糙。

48.表1为本发明所得多孔sioc基陶瓷膜支撑体的制备工艺参数:表1为本发明所得多孔sioc基陶瓷膜支撑体的制备工艺参数:

49.表2为本发明所得多孔sioc基陶瓷膜支撑体的性能参数: 抗弯强度/mpa孔隙率/%纯水通量(m3m-2

h-1

)氮气通量(m3m-2

h-1

)实施例117.24626.82765实施例216.74827.22773实施例318.34123.52342实施例417.14525.92748实施例517.04626.72752实施例618.24123.12321实施例717.84324.32412实施例817.54525.62498对比例118.94023.72562对比例21.858试样测试破坏试样测试破坏对比例314.34827.82813对比例418.24122.92318对比例5试样成型失败

‑‑‑

。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1