原位生长异质结构的sioc吸波陶瓷及其制备方法

技术领域

1.本发明属于吸波材料技术领域,涉及一种原位生长异质结构的sioc吸波陶瓷及其制备方法。

背景技术:2.战争技术的迅猛发展和日益复杂的战场环境对先进飞机的隐身性能提出了更加苛刻的要求。雷达隐身技术对促进飞机生存能力的意义越来越受到学者们的关注。目前,雷达隐身可以通过外形隐身和材料隐身技术实现。外形隐身技术一般是通过改变武器装备的外部形状来降低目标在一定入射角内的雷达截面(rcs),外形隐身同时会干扰飞机的空气动力性能。相比之下,材料隐身可以通过将电磁波能量转化为热能而消散。因此,有必要研制新型吸波材料以获得飞机上理想的隐身性能。目前,应主要设计重量轻、具有高效吸收性能以及抗氧化和抗腐蚀性能的吸波材料,以满足先进飞机的需求。碳化硅(sic)是一种典型的半导体材料,具有低密度、良好的化学稳定性和抗高温氧化性,这使得它在恶劣的环境中得到了广泛的应用。sic的各种形态,如sic泡沫、sic颗粒、sic晶须(sicw)和sic纳米线(sicnws)可以表现出相应的不同电磁特性,使sic成为一种有吸引力的材料。其中,sicnws具有独特的一维纳米结构,拥有良好的介电性能和微波吸收性能。众多研究表明,通过sicnws构建可控的连接结构和可调的电磁特性是提高吸波材料电磁波吸收性能的关键。因此,通过sicnws构建三维网状微结构可以进一步提高吸波性能。然而,传统的机械混合方法使sicnws容易团聚,这不仅阻碍了均匀的三维网状结构的构建,而且不能满足先进的隐形飞机的低重量要求。聚合物衍生陶瓷(pdcs)是非常有前途的电磁波吸收材料,与许多聚合物前体相比,聚硅氧烷(pso)不仅经济、环保,而且在储存和加工过程中保持稳定的化学性质。通过聚合物衍生陶瓷的制备方法热解pso得到的sioc陶瓷由含有si、o和低自由碳含量的普通成分组成,具有较低的相对复数介电常数,能够确保与自由空间的良好阻抗匹配特性,然而,pso热解用于合成sicnws的过程消耗了大量的游离碳,降低了电介质陶瓷的导电性,从而削弱了其吸波特性。

技术实现要素:3.本发明实施例的目的在于提供一种原位生长异质结构的sioc吸波陶瓷及其制备方法,以解决目前通过聚合物衍生陶瓷的制备方法热解聚硅氧烷制备pdcs-sioc陶瓷时,合成sicnws的过程中消耗了大量的游离碳,降低了pdcs-sic-sioc陶瓷的电导损耗性能,从而削弱了pdcs-sic-sioc陶瓷的吸波特性的问题。

4.本发明实施例所采用的技术方案是:原位生长异质结构的sioc吸波陶瓷,在多面体的非晶sioc陶瓷基体表面原位生成异质结构。

5.进一步的,所述异质结构包括分布在sioc陶瓷基体中的呈纳米晶相的sic颗粒以及呈涡轮相的游离c。

6.进一步的,所述异质结构包括纳米晶相的sicnws,sicnws在sioc陶瓷基体之间构

成导电连接,sioc陶瓷基体表面覆盖有圆形沟壑形貌的tib2,sioc陶瓷基体中分布有涡轮相的sic。

7.进一步的,所述异质结构包括纳米晶相的sicnws,sicnws在sioc陶瓷基体之间构成均匀致密的三维导电网络,sicnws以及sioc陶瓷基体中覆盖有迷宫形状纳米异质tib2和/或tio2,sioc陶瓷基体中分布有涡轮相的sic。

8.进一步的,所述的原位生长异质结构的sioc吸波陶瓷,在7~9ghz的带宽下的最小反射系数大于-20db,9ghz频率下的最小反射系数达到-55db。

9.进一步的,所述的原位生长异质结构的sioc吸波陶瓷,d峰和g峰的强度比为1.06~2.03。

10.本发明实施例所采用的另一技术方案是:原位生长异质结构的sioc吸波陶瓷的制备方法,包括以下步骤:步骤s1:将tib2粉末加入pso溶液中搅拌得到混合溶液a;步骤s2:将混合溶液a置于管式炉中,抽真空后通氩气,在氩气气氛下保温,交联固化得到半透明状固态产物b;步骤s3:对固态产物b进行球磨,并对球磨所得粉末与酒精的混合物进行烘干后,用筛网筛分,再将筛下粉末压成块状样品c;步骤s4:将块状样品c在氩气气氛下热处理,生成原位生长异质结构的sioc吸波陶瓷。

11.进一步的,步骤s1中,将tib2粉末加入80~120mpa

·

s@20℃的pso溶液中搅拌得到混合溶液a,混合溶液a中tib2粉末的质量为0~30wt%。

12.进一步的,步骤s2中,将混合溶液a置于管式炉中,调节温度为200~400℃,抽真空后通氩气,在氩气气氛下保温1~2小时,交联固化得到半透明状固态产物b。

13.进一步的,步骤s3中,球磨时酒精、固态产物b与球磨介质的比例为1~1.5:1~1.5:1~1.5,球磨30~60分钟,对球磨所得粉末与酒精的混合物进行烘干后,用100~300目筛网筛分,并将筛下粉末压成尺寸为(30~40)

×

(10~30)

×

(2~4)mm的块状样品c;步骤s4中,将块状样品c在1100~1400℃氩气气氛下热处理1~3小时。

14.本发明实施例的有益效果是:引入具备高导电性、优良的机械性能、低密度和高温稳定性的tib2,增强吸波陶瓷介电性能,通过pdcs方法合成了原位生长异质结构的sioc吸波陶瓷,并使用tib2进行pso热解改性,tib2的加入不仅弥补了pdcs过程中碳的损耗,提高了陶瓷的导电性,而且通过pso催化弧形sicnws的原位生长,建立了密集的三维网状结构,此外,在1300℃的热处理下,形成多样化的迷宫状纳米异质界面覆盖在sicnws和sioc陶瓷基体的表面,改善微波吸收性能。解决了目前通过聚合物衍生陶瓷的制备方法热解聚硅氧烷制备pdcs-sioc陶瓷时,合成sicnws的过程中消耗了大量的游离碳,降低了pdcs-sic-sioc陶瓷的电导损耗性能,从而削弱了pdcs-sic-sioc陶瓷的吸波特性的问题。

附图说明

15.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以

根据这些附图获得其他的附图。

16.图1是实施例1的pdcs-sioc吸波陶瓷的sem图。

17.图2是实施例2的tib

2-sicnws-sioc吸波陶瓷的sem图。

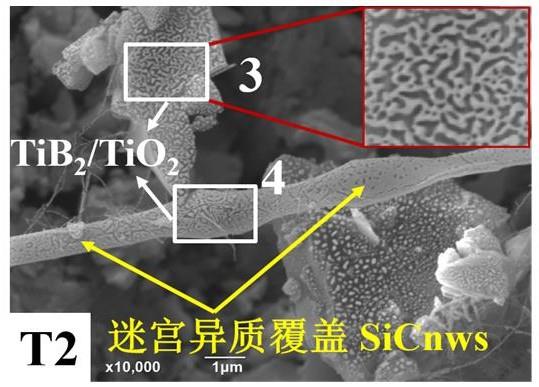

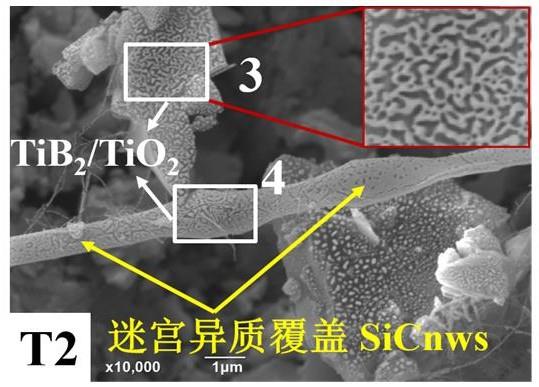

18.图3是实施例3的tib

2-sicnws-sioc吸波陶瓷的sem图。

19.图4是实施例3的tib

2-sicnws-sioc吸波陶瓷的放大sem图。

20.图5是实施例4的 tib

2-sicnws-sioc吸波陶瓷的sem图。

21.图6是实施例1~4的原位生长异质结构的sioc吸波陶瓷的拉曼光谱图。

22.图7是实施例3的tib

2-sicnws-sioc吸波陶瓷的tem图,其中,(a)为tib

2-sicnws-sioc吸波陶瓷的tem图,(b)为tib

2-sicnws-sioc吸波陶瓷的tem高分辨图。

23.图8是实施例1~4的tib

2-sicnws-sioc吸波陶瓷的介电测试结果。

具体实施方式

24.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.实施例1本实施例提供一种原位生长异质结构的sioc吸波陶瓷的制备方法,具体步骤如下:步骤s1:将100mpa

·

s@20℃的pso溶液搅拌两小时后置于管式炉中,调节温度为30℃,抽真空后通氩气,在氩气气氛下保温2小时,交联固化得到半透明状固态产物b;步骤s2:将固态产物b放入球磨机(行星球磨机deco-pbm-v-2 l)中球磨30分钟,球磨时酒精、固态产物b与球磨介质的比例为1:1:1,并对球磨所得粉末与酒精的混合物在100℃下进行烘干后,用200目筛网筛分,再将筛下粉末压成尺寸为35

×

15

×

3 mm的块状样品c,便于后续块状陶瓷烧结制备以及介电性能测试;步骤s3:将块状样品c在1300℃氩气气氛下热处理2小时,pso裂解原位生成pdcs-sioc陶瓷,即为原位生长异质结构的sioc吸波陶瓷。

26.如图1所示,本实施例的纯pso裂解pdcs-sioc陶瓷呈现大量多面体的非晶sioc陶瓷基体,呈深灰色,pdcs-sioc陶瓷基体表面原位生成少量呈纳米晶相的sic颗粒以及呈涡轮相的游离c分布在sioc陶瓷基体中。

27.实施例2本实施例提供一种原位生长异质结构的sioc吸波陶瓷的制备方法,具体步骤如下:步骤s1:将tib2粉末加入100mpa

·

s@20℃的pso溶液中搅拌两小时得到混合溶液a,混合溶液a中tib2粉末的质量为10wt%;步骤s2:将混合溶液a置于管式炉中,调节温度为300℃,抽真空后通氩气,在氩气气氛下保温2小时,交联固化得到半透明状固态产物b;步骤s3:将固态产物b放入球磨机(行星球磨机deco-pbm-v-2 l)中球磨30分钟,球磨时酒精、固态产物b与球磨介质的比例为1:1:1,并对球磨所得粉末与酒精的混合物在100

℃下进行烘干后,用200目筛网筛分,再将筛下粉末压成尺寸为35

×

15

×

3 mm的块状样品c,便于后续块状陶瓷烧结制备以及介电性能测试;步骤s4:将块状样品c在1300℃的氩气气氛下热处理2小时,在tib2催化下pso裂解原位生成sicnws(碳化硅纳米线)在sioc陶瓷基体之间构成导电连接,并与tib2反应最终生成tib

2-sic-sioc吸波陶瓷,即为原位生长异质结构的sioc吸波陶瓷。

28.如图2所示,本实施例制备的tib

2-sicnws-sioc吸波陶瓷的sioc陶瓷基体之间原位生长少量sicnws(碳化硅纳米线)形成导电连接,能够对入射材料内部的电磁波进行多级反射以及散射。此外,tib

2-sicnws-sioc吸波陶瓷的sioc陶瓷基体表面呈现浅灰色的圆形沟壑形貌,这是由于tib

2-sicnws-sioc吸波陶瓷基体上覆盖了少量纳米晶相的异质结构tib2,sioc陶瓷基体中分布有涡轮相的sic。

29.实施例3本实施例提供一种原位生长异质结构的sioc吸波陶瓷的制备方法,具体步骤如下:步骤s1:将tib2粉末加入100mpa

·

s@20℃的pso溶液中搅拌两小时得到混合溶液a,混合溶液a中tib2粉末的质量为20wt%;步骤s2:将混合溶液a置于管式炉中,调节温度为300℃,抽真空后通氩气,在氩气气氛下保温2小时,交联固化得到半透明状固态产物b;步骤s3:将固态产物b放入球磨机(行星球磨机deco-pbm-v-2 l)中球磨30分钟,球磨时酒精、固态产物b与球磨介质的比例为1:1:1,并对球磨所得粉末与酒精的混合物在100℃下进行烘干后,用200目筛网筛分,采用200目筛网筛分的粉末最容易压制陶瓷,再将筛下粉末压成尺寸为35

×

15

×

3 mm的块状样品c;步骤s4:将块状样品c在1300℃氩气气氛下热处理2小时,在tib2催化下pso裂解原位生成sicnws在陶瓷基体之间构成导电连接,并与tib2反应最终生成具有迷宫异质三维网络结构的tib

2-sic-sioc吸波陶瓷,即为原位生长异质结构的sioc吸波陶瓷。

30.如图3~4所示,本实施例制备的tib

2-sicnws-sioc吸波陶瓷原位生长了更多的sicnws,形成均匀致密的三维导电网络,在sioc陶瓷基体中形成了导电网络,促进了电子传输和转移,从而增强了电导损耗性能。此外,sicnws以及sioc陶瓷基体中覆盖迷宫形状纳米异质tib2和/或tio2,sioc陶瓷基体中分布有涡轮相的sic,如图7所示,增加了外部交变电磁场下的偶极极化,提高了极化损耗特性,促进电磁波吸收性能。

31.实施例4本实施例提供一种原位生长异质结构的sioc吸波陶瓷的制备方法,具体步骤如下:步骤s1:将tib2粉末加入100mpa

·

s@20℃的pso溶液中搅拌两小时得到混合溶液a,混合溶液a中tib2粉末的质量为30wt%;步骤s2:将混合溶液a置于管式炉中,调节温度为300℃,抽真空后通氩气,在氩气气氛下保温2小时,交联固化得到半透明状固态产物b;步骤s3:将固态产物b在球磨机中球磨30分钟,并对球磨所得粉末与酒精的混合物在100℃下进行烘干后,用200目筛网筛分,再将筛下粉末压成尺寸为35

×

15

×

3 mm的块状样品c;

步骤s4:将块状样品c在1300℃氩气气氛下热处理2小时,在tib2催化下pso裂解原位生成sic纳米线(sicnws)在陶瓷基体之间构成导电连接,并与tib2反应最终生成具有迷宫异质覆盖三维网络结构tib

2-sic-sioc吸波陶瓷,如图5所示,本实施例制备的tib

2-sicnws-sioc吸波陶瓷构建了致密的导电网络,能够为电磁波的散射提供多级通道。

32.实施例5本实施例与实施例3的不同之处在于,步骤s1中将tib2粉末加入80mpa

·

s@20℃的pso溶液中搅拌两小时得到混合溶液a。

33.实施例6本实施例与实施例3的不同之处在于,步骤s1中将tib2粉末加入90mpa

·

s@20℃的pso溶液中搅拌两小时得到混合溶液a。

34.实施例7本实施例与实施例3的不同之处在于,步骤s1中将tib2粉末加入120mpa

·

s@20℃的pso溶液中搅拌两小时得到混合溶液a。

35.实施例8本实施例与实施例3的不同之处在于,步骤s2中将混合溶液a置于管式炉中,调节温度为200℃,抽真空后通氩气,在氩气气氛下保温2小时,交联固化得到半透明状固态产物b。

36.实施例9本实施例与实施例3的不同之处在于,步骤s2中将混合溶液a置于管式炉中,调节温度为400℃,抽真空后通氩气,在氩气气氛下保温1小时,交联固化得到半透明状固态产物b。

37.实施例10本实施例与实施例3的不同之处在于,步骤s4中将块状样品c在1100℃的氩气气氛下热处理3小时,在tib2催化下pso裂解原位生成sic纳米线在陶瓷基体之间构成导电连接,并与tib2反应最终生成tib

2-sic-sioc吸波陶瓷。

38.实施例11本实施例与实施例3的不同之处在于,步骤s4中将块状样品c在1200℃的氩气气氛下热处理2小时,在tib2催化下pso裂解原位生成sic纳米线在陶瓷基体之间构成导电连接,并与tib2反应最终生成tib

2-sic-sioc吸波陶瓷。

39.实施例12本实施例与实施例3的不同之处在于,步骤s4中将块状样品c在1400℃的氩气气氛下热处理1小时,在tib2催化下pso裂解原位生成sic纳米线在陶瓷基体之间构成导电连接,并与tib2反应最终生成tib

2-sic-sioc吸波陶瓷。

40.实施例13本实施例与实施例3的不同之处在于,步骤s1的混合溶液a中tib2粉末的质量为15wt%。

41.实施例14本实施例与实施例3的不同之处在于,步骤s1的混合溶液a中tib2粉末的质量为25wt%。

42.实施例15本实施例与实施例3的不同之处在于,步骤s3中,球磨时酒精、固态产物b与球磨介质的比例为1.5:1.5:1,球磨50分钟。

43.实施例16本实施例与实施例3的不同之处在于,步骤s3中,球磨时酒精、固态产物b与球磨介质的比例为1:1.2:1.5,球磨40分钟。

44.实施例17本实施例与实施例3的不同之处在于,步骤s3中,球磨时酒精、固态产物b与球磨介质的比例为1.2:1:1.2,球磨60分钟。

45.实施例18本实施例与实施例3的不同之处在于,步骤s3中,对球磨所得粉末与酒精的混合物进行烘干后,用100目筛网筛分,用孔径大于100目筛网孔径的筛网筛分后的粉末无法压成块状样品c。

46.实施例19本实施例与实施例3的不同之处在于,步骤s3中,对球磨所得粉末与酒精的混合物进行烘干后,用300目筛网筛分,采用孔径小于300目筛网孔径的筛网筛分效率低且意义不大。

47.实施例20本实施例与实施例3的不同之处在于,步骤s3中,对球磨所得粉末与酒精的混合物进行烘干后,用200目筛网筛分,并将筛下粉末压成尺寸为30

×

10

×

2 mm的块状样品c。

48.实施例21本实施例与实施例3的不同之处在于,步骤s3中,对球磨所得粉末与酒精的混合物进行烘干后,用200目筛网筛分,并将筛下粉末压成尺寸为40

×

30

×

4 mm的块状样品c。

49.如上述实施例1~4分析可知,不同tib2粉末添加量制备的原位生长异质结构的sioc吸波陶瓷具有可控的微观形貌以及可调节的介电常数,sicnws形成的导电网络的致密程度不同导致介电常数不同,通过调节sicnws形成的导电网络的致密程度调节介电常数,但tib2粉末过量会破坏迷宫异质结构,使得原位生长异质结构的sioc吸波陶瓷吸波性能下降。不同tib2添加量制备的原位生长异质结构的sioc吸波陶瓷的拉曼光谱图如图6所示,图6的t0~t3与图1~5对应,可以观察到,经过1300℃热处理后的原位生长异质结构的sioc吸波陶瓷都出现了缺陷d峰和石墨结构g峰。随着tib2添加量的增加,d峰和g峰的峰强度逐渐平缓,t0样品(实施例1)的id/ig比率即d峰和g峰的强度比是2.03,t1样品(实施例2)的id/ig比率是1.92,t2样品(实施例3)的id/ig比率是1.35,而t3样品(实施例4)的id/ig比率下降到1.06,几乎是t1样品的一半。因此,随着tib2含量的增加,石墨化程度逐渐降低,进一步表明原位生长异质结构的sioc吸波陶瓷的非晶态和缺陷逐渐减少。不同tib2添加量制备的原位生长异质结构的sioc吸波陶瓷的tem图如图7所示,可以观察到,纳米晶相的sicnws、tib2、tio2,涡轮相的sic,非晶态相的sioc,这些纳米相促进电子传输和转移,从而增强了电导损耗;此外,在外部交变电磁场下,复相陶瓷中残余缺陷和迷宫纳米异质界面将产生极化损耗,增强电磁波吸收性能。本发明实施例制备的原位生长异质结构的sioc吸波陶瓷的介电测试结果如图8所示,由图8可知,本发明实施例制备的原位生长异质结构的sioc吸波陶瓷

具备强吸波性能,且实施例3制备的tib

2-sic-sioc吸波陶瓷的吸波性能相对更佳,在7~9ghz的带宽下的最小反射系数大于-20db,9ghz频率下的最小反射系数达到-55db,这主要归功于优异的介电性能和具有迷宫形状的纳米异质覆盖的三维网状结构,这有助于实现偏振损耗、传导损耗以及微波的多重反射和散射的协同作用。

50.以上所述仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本发明的保护范围内。