一种多孔陶瓷及其制备方法

本发明属于多孔陶瓷材料领域,更具体地说,涉及一种多孔陶瓷及其制备方法。

背景技术:

1、莫来石晶须是在人工控制条件下合成的具有一定长径比及较小截面积的单晶纤维材料,因其尺寸极小、比表面积大、晶体结构比较完整、无内部结构缺陷等优良特性而将其作为陶瓷、树脂与金属等复合材料基体的一种增强改性材料,在陶瓷基体中通常起到增强增韧作用。而莫来石多孔陶瓷由于其结构、化学及热稳定性能优异,且制备原料来源广泛,是具有广阔发展前景的一类多孔陶瓷材料。目前,主要通过使用价格低廉的原料和降低烧结温度两种途径实现低成本莫来石基多孔陶瓷材料的制备;其中,高铝粉煤灰由于其物相组成主要为莫来石和石英相,氧化铝与氧化硅成分含量占到近90wt%,相比其他矿物,如:高岭土、铝矾土、硅藻土及煤矸石等固废作为制备莫来石基多孔陶瓷原料更具优势。

2、当前,利用粉煤灰制备莫来石陶瓷已有广泛研究。马北越等(东北大学,一种粉煤灰基莫来石闭孔陶瓷及其制备方法,cn 108947511 a)采用粉煤灰通过外加硅源或铝源作为校正剂,硫酸氢铵等作为造孔剂,v2o5、氟化铝等作为烧结熔剂在1400~1600℃保温2~8h进行烧结得到较高气孔率、低热导率的莫来石闭孔陶瓷。付维贵等(天津工业大学,一种用于油水分离的莫来石晶须中空纤维膜及其制备方法,cn 108854589 a)采用粉煤灰并添加一定比例的al2o3为主要原料,以alf3作为晶须促进剂,以高温烧结法在1100~1350℃制得莫来石晶须中空纤维膜。通过上述研究可发现,当前为提高粉煤灰基多孔陶瓷的强度,普遍采用氟化物、v2o5等作为晶须促进剂,通过高温烧结法获得莫来石晶须增强的多孔陶瓷。然而,氟化物与v2o5是有害及有毒物质,晶须促进剂氟化物的添加易导致制备过程中产生含氟废气,进而造成环境污染及对设备发热元件的腐蚀。

3、此外,专利公开号为cn108264338a的发明公开了一种由均匀莫来石晶须互锁形成的高孔隙率多孔陶瓷管及其制备方法,该方法将铝源、硅源和晶须生长催化剂三种粉体均匀混合后,分散到有机溶液中,混合球磨均匀后置于模具中,进行挤出相转化成型,获得陶瓷管生坯。在1300-1500℃烧结生坯,晶须原位生长并形成互锁结构,从而获得高孔隙率莫来石晶须多孔陶瓷管,孔隙率>70%,断裂强度约>3mpa。其中,铝源为氢氧化铝、γ-氧化铝、高岭土、铝矾土等中的一种或几种;硅源为高岭土、煤矸石、粉煤灰、石英等中的一种或几种;晶须生长催化剂为氟化铝、氧化钼、氧化钨、钨酸氨、钼酸铵、氧化钒等中的一种或几种。其不足之处在于,晶须生长催化剂含氟化物,且多孔陶瓷管孔隙率较低。

4、专利公开号为cn102884280a的发明公开了通过经由氧化物的复杂混合物的粘性反应烧结产生的自增韧结构制造坚固、韧性且质轻的晶须增强玻璃-陶瓷复合材料的方法。该材料主要用作支撑剂,孔隙率在6~40%。制备原料包括:i.氧化铝和/或至少一种氧化铝前体以及硅质材料,它们的比率使得在所述玻璃-陶瓷复合材料中形成莫来石晶须,以及ii.较少量的莫来石晶须,以及iii.至少一种不含氟或氟化合物的晶须促进剂;其中,硅质材料包括煤胞、粉煤灰、或者它们的任意组合,所述晶须促进剂包括b2o3和/或至少一种过渡金属氧化物。其不足之处在于,原位生成的莫来石晶须占比较少,含额外添加的莫来石晶须。

5、依据现有的技术文献得知,原位生成的莫来石晶须存在晶须含量不高的问题,其含量为30wt%左右,限制约束了莫来石晶须增强多孔陶瓷的应用范围。

技术实现思路

1、1.要解决的问题

2、针对现有原位生成的莫来石晶须存在晶须含量低,导致多孔陶瓷强度低的问题,本发明提供一种多孔陶瓷的制备方法,利用该方法制得的多孔陶瓷中莫来石晶须的含量达到55~65vol%。

3、2.技术方案

4、为了解决上述问题,本发明所采用的技术方案如下:

5、本发明公开了一种多孔陶瓷的制备方法,包括以下步骤:

6、步骤一、粉煤灰预处理:将高铝粉煤灰在高温下进行煅烧;煅烧温度为550~650℃,煅烧时间为1~3h,用于去除高铝粉煤灰中的残余碳等杂质。所述高铝粉煤灰的物相组成主要为莫来石相和石英相,其化学成分组成中氧化铝与氧化硅含量达到近90wt%,分别为37~42wt%与47~54wt%。通过煅烧处理,基本可以处理掉粉煤灰中的c元素,避免了c在高温状态下生成二氧化碳造成气孔出现,不利于陶瓷孔隙率的控制,从而实现对陶瓷孔隙率的精确控制。此外,还可去除水蒸气及挥发分,有利于精确控制原料成分组成。若不进行预处理,则一是烧结过程中产生气体对孔型结构有一定影响,无法准确预判泡孔结构;二是无法通过原料精确控制铝硅比,对晶须组成无法准确调控。

7、步骤二、称料球磨:称取基体原料,加入球磨介质进行球磨,得浆料;

8、所述基体原料包括:预处理后的高铝粉煤灰、铝源、硅源和添加剂,所述高铝粉煤灰、铝源、硅源与添加剂的质量比为(54~60):(26~34):(2~8):(4~12),所述铝源包括硫酸铝铵或氢氧化铝中的一种或以上,当其为硫酸铝铵与氢氧化铝的混合物时,其质量比为(45~65):(35~55),两者合理搭配,能对产生气体量及氧化铝含量进行有效调控;硫酸铝铵过多会导致熔体量增加,晶须生成量降低,过少会获得高长径比晶须,孔隙率较低;所述硅源包括二氧化硅或硅灰中的一种或以上,当其为二氧化硅与硅灰的混合物时,其质量比为(60~65):(35~40);所述添加剂包括晶须促进剂与烧结助剂,所述晶须促进剂与烧结助剂的质量比为(14~25):(75~86),所述晶须促进剂为三氧化二硼或二氧化钛中的一种或多种,若为两种组合,其质量比为(45~55):(45~55),两者搭配,硼、钛通过对莫来石晶体掺杂能对晶体结构进行保护;晶须促进剂过多会导致晶须相貌变差,杂质增加;过少则获得的晶须生成量较少;所述烧结助剂为磷酸二氢钠、或其与钠长石和钾长石的混合物,其中钠长石和钾长石按钠长石和钾长石质量比为1:2配合使用,此时获得的混合物熔点最低,若为三种的混合物,则其质量比为(10~40):(20~30):(40~60),两者合理搭配,能对产生熔体量及晶须生成量进行有效调控;过多会导致熔体量增加,晶须生成量降低,过少会获得高长径比晶须,但孔隙率较低。其中,高铝粉煤灰中的氧化铝含量一般高于37wt%,加入含铝的硫酸铝铵或氢氧化铝,及含硅的二氧化硅或硅灰,一方面为了调控铝硅比,另一方面为了更容易形成莫来石晶核,从而更有利于莫来石晶须的长大。因此,本发明将al2o3与sio2的摩尔比控制在0.4-0.9,控制晶须形貌及其长径比,生成的莫来石晶须直径为0.5-0.8μm,长径比为10-30,其生长方向为c轴[001]方向,该比例过高,即al源过多则形成的晶须长径比较小,该比例过低,即al源过少则形成的晶须长径比较高。

9、其中,硫酸铝铵与氢氧化铝作为外加铝源,与二氧化硅或硅灰反应有利于莫来石形核,三氧化二硼与二氧化钛作为晶须促进剂通过在烧结过程中固溶进莫来石相,促进莫来石相各向异性生长形成晶须;磷酸二氢钠、钠长石和钾长石均可提供钠源,与氧化铝和氧化硅形成低熔点液相,降低基体粘度,促进基体流动性能,使得泡孔在合适的液固量下形成,同时硫酸铝铵受热可提供发泡气体来源,磷酸二氢钠分解出的气体不仅利于晶须的生成也促进了发泡,上述组分合理搭配,对产生熔体量及晶须生成量进行有效调控;过多会导致熔体量增加,晶须生成量降低,过少会获得高长径比晶须,但孔隙率较低。

10、球磨方式为普通球磨、行星式球磨机球磨或高速球磨中的一种;还需加入球磨介质和球磨珠,所述基体原料:球磨珠:球磨介质的质量比为1:2:1.5,球磨时间为0.75~5h;球磨珠为氧化铝或氧化锆中的一种,球磨介质为无水乙醇或蒸馏水中的一种。

11、步骤三、干燥过筛:将步骤二所得浆料烘干,过筛;当球磨介质为无水乙醇时,浆料在70℃干燥3h,当球磨介质为蒸馏水时,浆料在110℃干燥24h,过筛的筛网目数为200目。

12、步骤四、压制成型:将步骤三得到的筛下物利用模具压制成型,得到高铝粉煤灰基多孔陶瓷前驱体,干燥;压制是在10mpa的压力下保压2min,获得直径为15mm、高20mm的生坯,再在110℃下干燥24h。

13、步骤五:高温烧结:将步骤四中的高铝粉煤灰基多孔陶瓷前驱体进行高温烧结陶瓷化得到莫来石晶须原位增强的多孔陶瓷,烧结过程在高温烧结炉如箱式电阻炉、硅碳棒炉或硅钼棒炉中进行;烧结工作温度在1300~1600℃进行,保温2~6h。

14、制备过程中,原料成分组成中含有高温释放气体物质硫酸铝氨及磷酸二氢钠,在陶瓷烧结过程中,磷酸二氢钠分解产生气体及氧化钠,进一步与铝源和硅源形成低熔点相,此时,基体中产生熔体,流动性增强,在气氛的作用下,泡孔开始出现,并在气-液-固三相作用下,氧化铝与二氧化硅开始结合形核,在高温保温一段时间后,已形核的莫来石晶须开始向粉煤灰成分中继续长大而交织在一起。

15、莫来石晶须参数受实验环境影响较大,主要有原料成分组成及烧结温度,本发明通过控制原料来源,选用成分组成主要为莫来石相的高铝粉煤灰作为主要原料;合理搭配外加铝源及硅源原料,减少非莫来石相化学成分组成的其他元素引入;并通过添加少量无氟晶须促进剂及烧结助剂,调控晶须生成量与孔隙率之间的平衡,最终获得晶须含量高且高孔隙率的莫来石晶须原位增强多孔陶瓷。

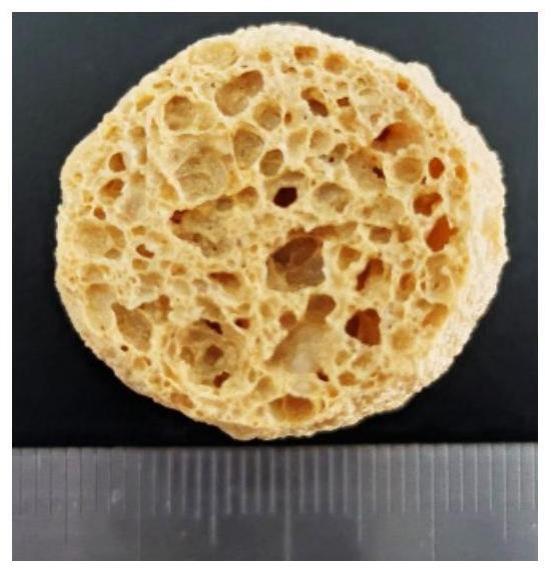

16、利用该方法制得的多孔陶瓷中,莫来石晶须的直径为0.5-0.8μm,长径比为10-30,其生长方向为c轴[001]方向,生成物中莫来石晶须的含量为55~65vol%,陶瓷的孔隙率大于80%。在力学性能得到保证的前提下,孔隙率越高越好。

17、3.有益效果

18、相比于现有技术,本发明的有益效果为:

19、(1)本发明的制备莫来石晶须增强多孔陶瓷的方法通过合理调控原料组成及烧结温度,平衡晶须的生成形貌、含量与泡孔结构之间的关系,进而获得晶须生成量高、长径比高且泡孔结构均匀、孔隙率高的多孔陶瓷;

20、(2)本发明的制备莫来石晶须增强多孔陶瓷的方法采用不含氟的晶须促进剂,扩大了莫来石晶须增强多孔陶瓷的应用范围,避免在制备过程中对环境造成污染;

21、(3)本发明的制备莫来石晶须增强多孔陶瓷的方法,实现了对大宗固体废弃物粉煤灰的高效综合利用,解决了粉煤灰二次利用问题,减轻了粉煤灰对环境污染的压力,为粉煤灰的高附加值利用提供了一条有效途径;

22、(4)本发明的制备莫来石晶须增强多孔陶瓷的方法,成本低,流程简单易操作,便于工业化生产。

- 还没有人留言评论。精彩留言会获得点赞!