一种通过硝酸磷肥装置联产磷酸铁的系统的制作方法

1.本实用新型涉及磷矿加工技术领域,尤其涉及一种通过硝酸磷肥装置联产磷酸铁的系统。

背景技术:

2.磷酸铁的生产一般情况下采用铁源和磷源进行反应制备,采用已经制备好的铁源和磷酸进行磷酸铁的制备,但是本实用新型通过硝酸磷肥设备能够实现通过两条路线制备磷酸铁,一条路线是制备磷酸铵盐制备磷酸铁,另一条路线是磷酸制备磷酸铁,两条路线充分利用了硝酸磷肥装置来生产磷酸铁。

技术实现要素:

3.本实用新型的一个实施例提出一种通过硝酸磷肥装置联产磷酸铁的方法,包括如下步骤:

4.用硝酸将磷矿或磷精矿进行酸解,并分离酸不溶物获取酸解液;

5.将所述酸解液进行冷冻结晶,并固液分离获取第一溶液;

6.将所述第一溶液加入含硫酸根的溶液进行脱钙,获取第二溶液a,和/或将所第一溶液加入硫酸进行反应,并固液分离获取第二溶液b;

7.将所述第二溶液a和/或第二溶液b进行脱硝酸根处理,获取第三溶液a或第三溶液b;

8.向第三溶液a中加入氨进行中和,中和后溶液进行固体分离获取磷酸铵盐溶液,向磷酸铵盐溶液中加入铁源进行反应制备得到磷酸铁;

9.第五固液分离装置,铁源与磷酸或磷酸铵盐溶液反应的溶液进行固体分离,获得固体产物为磷酸铁;

10.和/或,通过萃取溶剂对所述第三溶液b进行萃取,获取萃取相;对所述萃取相进行反萃,获取磷酸溶液;通过铁源与所述磷酸溶液反应,获取磷酸铁。

11.对所述第三溶液b进行萃取以将金属离子去除,获取磷酸溶液。

12.在一些实施方式中,酸解液是直接过滤分离酸解浆中的液相成分获取的;或者在又一些中,酸解液包括直接过滤分离酸解浆中的液相成分、以及将酸解分解的固相成分用工艺水进行一次或多次洗涤的洗涤液合并获取的。

13.在一些实施方式中,磷精矿的酸解液中,主要含有硝酸酸解获取的磷酸根、杂质金属例如包括钙离子等、硝酸根等。在优选的实施方式中,酸解过程中添加的硝酸可以是相对过量的,以使磷矿原料反应完全。

14.在一些实施方式中,固液分离获取的酸不溶物中主要含有硅钙镁的酸不溶盐;在优选的实施方式中,基于有效利用酸不溶物所含有的元素,可将酸解获取的酸不溶物制备成土壤调理剂产品,以用于改良土壤。

15.在一些实施方式中,将酸解液冷冻结晶的温度为-10℃~-5℃,在该温度范围下60

~85%的硝酸钙以ca(no3)2·

4h2o结晶形式析出;然后再将冷冻溶液进行真空过滤,促进晶粒的凝结和析出,获取第一次脱除杂质钙的第一溶液。

16.更加优选的实施方式中,冷冻到酸解液的温度为-8℃~-5℃,然后再直接送入真空过滤机进行过滤分离,过滤后获取的液相成分即为获取第一溶液。

17.或者在具体的优选实施细节中,过滤分离后获取的固相成分如压滤方式过滤获取的压滤饼,用冷冻硝酸和冷冻水进行滤饼洗涤,产生的洗涤液一部分循环合并至酸解液中进行再次冷冻结晶分离,洗涤液的另一部分加入酸解槽中进行酸解。

18.在一些实施方式中,向所述第一溶液中加入含硫酸根的溶液,例如硫酸、硫酸铵中的至少一种。

19.在更加实施方式中,含硫酸根的溶液是不过量的,以避免引入硫酸根杂质;即加入的硫酸根的摩尔量不超过第一溶液中钙离子的摩尔量,以防止脱钙后的第二溶液a中含有影响磷酸质量的硫酸根。

20.在在另一个实施方式中,含硫酸根的溶液是不过量的,在脱钙之后保持第二溶液中的硫酸根的浓度低于0.5%对于后续杂质的去除是有利的;更加优选的实施方式中,在脱钙之后保持第二溶液中的硫酸根的浓度低于0.1%;更加优选地,脱钙之后保持第二溶液中的硫酸根的浓度低于0.01%。

21.优选的实施方式中,将所述第二溶液a或第二溶液b进行脱硝酸根处理,是通过对所述第二溶液进行蒸发浓缩以脱除硝酸。

22.以及在优选的实施方式中,通过对所述第二溶液a或b进行蒸发浓缩以脱除硝酸的蒸发温度在120~180℃之间可调;在更加优选的实施方式中,蒸发浓缩以脱除硝酸的温保持160~177℃。当蒸发至体系中硝酸根的浓度低于1%,对后续的金属杂质的去除和磷酸的生成是有利的;进一步的,在更加优选的实施方式中,蒸发浓缩至体系中硝酸根的浓度低于0.5%;更加优选地,蒸发浓缩至体系中硝酸根的浓度低于0.1%。

23.以及在优选的实施方式中,通过对所述第二溶液进行蒸发浓缩以脱除硝酸后的第三溶液中,含有的硝酸根离子浓度低于0.5%。更加优选地,第三溶液中含有的硝酸根离子浓度低于0.1%。

24.优选的实施方式中,以上的萃取是多级错流萃取;以使萃取的效率更加充分。

25.术语“多级错流萃取”是化工术语,是指在多级串联的设备中进行多级错流萃取的方法。每级包括一萃取室和一再萃取室。在萃取室中给予体相与萃取溶剂进行接触,后者在再萃取室中与接收体相接触时被再萃取,萃取溶剂在同一级中以适宜方式对给予体相和接收体相呈交叉流动,而给予体相和接受体相呈逆流流过某些或全部级。

26.优选的实施方式中,还包括:

27.对所述萃取获取的萃取相进行反萃,分离获取磷酸和可循环利用于进行萃取的萃取溶剂。

28.优选的实施方式中,所述萃取溶剂包括正丁醇和异戊醇中的至少一种。

29.优选的实施方式中,采用萃取溶剂萃取去除所述第三溶液b中,所述萃取溶剂与所述所述第三溶液b的体积比为0.5~5:1。

30.以及,在一些具体的实施方式中,以上萃取步骤中采用的有机萃取溶剂可以包括正丁醇、异戊醇、磷酸三丁酯、磺化煤油、260号溶剂油、406#环保溶剂油等常用的金属离子

萃取溶剂。在具体的优选实施方式中,步骤s50中采用的萃取溶剂是正丁醇和异戊醇的混合,混合萃取溶剂中正丁醇和异戊醇的比例是1:0.5~2,优选1:1。并且萃取中,萃取溶剂的添加量与第三溶液b的体积比为0.5~5:1;优选地萃取溶剂的添加量与第三溶液b的体积比为1~2:1。

31.优选的实施方式中,对所述萃取相进行反萃步骤之前,还包括:

32.将所述萃取相进行洗涤,获取含有金属离子的溶液;

33.并将含有金属离子的溶液进行浓缩,获取中微量元素肥料产品或作为肥料生产的原料。

34.优选的实施方式中,还包括:

35.将所述含有金属离子的溶液用于制备中微量元素肥料。

36.优选的实施方式中,还包括:

37.将所述磷矿进行酸解中的酸,至少部分源自于将所述第二溶液a或第二溶液b进行蒸发脱硝酸根处理获取的硝酸。

38.优选的实施方式中,所述铁源包括铁盐、亚铁盐或铁单质中的至少一种,所述含硫酸根的溶液为硫酸溶液、硫酸铵溶液中的至少一种。

39.优选的实施方式中,所述通过铁源与所述磷酸溶液反应中,控制反应体系的ph值介于4~6之间。

40.优选的实施方式中,所述氨包括氨气、液氨或氨水中的至少一种。

41.在具体的实施方式中,将磷矿或磷精矿进行酸解包括:质量浓度65%的硝酸、硝酸钙过滤工序产生的质量浓度35%~45%洗酸和脱硝工序产生的稀硝酸一起与中低品位磷矿粉加入酸解槽进行酸解反应。酸解反应过程中包括:

42.主反应:

[0043][0044]

副反应:

[0045][0046][0047][0048]

所述硝酸用量:中低品位磷矿粉中的 cao、mgo、fe2o3和 al2o3与硝酸完全反应时所需硝酸理论量的110% ~115%,酸解反应结束后进行压滤,除掉酸不溶物和杂质,滤液即为酸解液。

[0049]

在具体的实施方式中,对酸解液进行冷冻结晶包括:将酸解所得酸解液加入结晶器中与冷却剂间接换热进行结晶冷却,形成硝酸钙结晶悬浮液,操作为:在搅拌下于常压将酸解液加入带有盘管的结晶器中,盘管内为质量浓度20%的氨水和酸解液进行间接换热,酸解液温度降至

ꢀ‑

5℃~-8℃析出硝酸钙晶体,真空过滤结晶悬浮液分离出硝酸钙和滤液,加入冷冻硝酸和冷冻水对硝酸钙滤饼进行洗涤,洗涤液返回酸解,得到的硝酸钙经氨化后制得硝酸铵钙产品。

[0050]

在具体的实施方式中,向所述第一溶液加入含硫酸根的溶液进行脱钙包括:滤液加入到除钙槽,控制温度60℃~75℃,加入浓硫酸,搅拌下反应 60~120分钟,反应时间届

满后,将反应液过滤,得到白色磷石膏(硫酸钙)和除钙母液;反应式为:so

42

‑ +ca

2+

=caso4;所述浓硫酸的加入量为滤液中 ca

2+

与 so

42-完全反应时所需硫酸理论用量的80% ~ 90%。

[0051]

在优选的实施方式中,向第三溶液a中加入氨进行中和反应的过程包括两段两段中和;

[0052]

第一段中和:

[0053][0054]

第二段中和:

[0055]

nh4h2po4+nh3=(nh4)2hpo4[0056]

以上所述通氨中和反料浆ph优选控制范围:4.2~4.8。

[0057]

本实用新型还提供了一种根据上述通过硝酸磷肥装置联产磷酸铁的方法制备的磷酸铁产品。

[0058]

本实用新型还提提供了一种通过硝酸磷肥装置联产磷酸铁的系统,包括:

[0059]

酸解槽,用于对磷矿进行酸解反应;

[0060]

第一固液分离装置,用于对所述酸解后的酸解浆进行固液分离,以获取酸解液;

[0061]

冷冻结晶装置,用于对所述酸解液进行冷冻结晶;

[0062]

第二固液分离装置,用于对冷冻结晶的酸解液进行固液分离,以获取第一溶液;

[0063]

脱钙反应装置,用于供所述第一溶液和含硫酸根的溶液进行脱钙反应;

[0064]

第三固液分离装置,还用于对所述脱钙反应的产物进行固液分离,以获取第二溶液;

[0065]

脱硝装置,用于对所述第二溶液进行蒸发以脱除硝酸根,以获取浓缩脱硝的第三溶液和硝酸;

[0066]

萃取装置,用于对第三溶液用萃取溶剂进行萃取,以获取萃取相;

[0067]

反萃装置,用于对所述萃取相进行反萃,获取磷酸;

[0068]

磷酸铁反应装置,用于供铁源与所述磷酸或磷酸铵盐溶液反应制备磷酸铁,

[0069]

第五固液分离装置,铁源与磷酸或磷酸铵盐溶液反应的溶液进行固体分离,获得固体产物为磷酸铁;

[0070]

和/或,所述系统设置中和装置和第四固液分离装置,所述中和装置用于第三溶液和铵进行中和反应得到中和反应溶液,所述第四固液分离装置用于中和反应溶液进行固液分离获得磷酸铵盐溶液。

[0071]

在优选的实施方式中,所述脱硝装置与酸解槽连接,以供所述脱硝装置脱除的硝酸进入至所述酸解槽。

[0072]

优选的实施方式中,所述第一固液分离装置和/或第二固液分离装置和/或第三固液分离装置和/或第四固液分离装置和/或第五固液分离装置是沉降槽、压滤机或抽滤机中的一种。

[0073]

优选的实施方式中,所述第一固液分离装置、第二固液分离装置、第三固液分离、第四固液分离第和五固液分离装置装置是循环使用的同一固液分离装置。

[0074]

优选的实施方式中,还包括:

[0075]

反萃装置,用于对所述萃取装置的萃取相进行反萃。

[0076]

优选的实施方式中,还包括:

[0077]

洗涤装置,位于所述萃取装置和反萃装置之间,以用于对所述萃取装置的萃取相进行洗涤,获取含有金属离子的洗涤液。

[0078]

第一浓缩装置,将所述含有金属离子的洗涤液进行浓缩,获取中微量元素肥料产品。

[0079]

优选的实施方式中,所述萃取装置包括转盘萃取塔、多级离心萃取塔、振动筛板塔或筛板萃取塔中的一种。

[0080]

优选的实施方式中,还包括:

[0081]

第二浓缩装置,用于对所述反萃装置的萃出相进行浓缩。

[0082]

本实用新型还提提供了一种通过硝酸磷肥装置联产磷酸铁的系统,包括:

[0083]

酸解反应装置,用于硝酸对磷矿进行酸解反应;

[0084]

第一固液分离装置,用于对所述酸解后的酸解浆进行固液分离,以获取酸解液;

[0085]

冷冻结晶装置,用于对所述酸解液进行冷冻结晶;

[0086]

第二固液分离装置,用于对冷冻结晶的酸解液进行固液分离,以获取第一溶液;

[0087]

脱钙反应装置,用于供所述第一溶液和含硫酸根的溶液进行反应;

[0088]

第三固液分离装置,还用于对所述脱钙反应装置的产物进行固液分离,以获取第二溶液;

[0089]

脱硝装置,用于对所述第二溶液进行蒸发以脱除硝酸根,以获取第三溶液;

[0090]

萃取装置,用于对第三溶液用萃取溶剂进行萃取,以获取萃取相;

[0091]

反萃装置,用于对所述萃取相进行反萃,获取磷酸;

[0092]

磷酸铁反应装置,用于供铁源与所述磷酸或磷酸铵盐溶液反应制备磷酸铁,

[0093]

第五固液分离装置,铁源与磷酸或磷酸铵盐溶液反应的溶液进行固体分离,获得固体产物为磷酸铁;

[0094]

和/或者,所述系统设置中和装置和第四固液分离装置,所述中和装置用于第三溶液和铵进行中和反应得到中和反应溶液,所述第四固液分离装置用于中和反应溶液进行固液分离获得磷酸铵盐溶液。

[0095]

优选的实施中,还包括:

[0096]

煅烧装置,用于对所述第五固液分离装置分离的固相成分进行煅烧。

[0097]

优选的实施中,所述脱硝装置与酸解槽连接,以供所述脱硝装置产生的硝酸进入至所述酸解槽。

[0098]

优选的实施中,所述萃取装置包括多级离心萃取塔、转盘萃取塔、振动筛板塔或筛板萃取塔中的一种。

[0099]

优选的实施中,所述脱硝装置至少包括:

[0100]

容纳腔,用于接收或容纳第二溶液;

[0101]

加热器,用于对所述第二溶液进行加热蒸发。

[0102]

优选的实施中,所述第一固液分离装置和/或第二固液分离装置和/或第三固液分离装置和/或第四固液分离和/或第五固液分离装置是沉降槽、压滤机或抽滤机。

[0103]

以上制备方法,利用硝酸磷肥的设备制备磷酸铁,由磷矿原料生产制备获取高纯度的磷酸铁,生产过程中的副产物能直接用于肥料制备或作为独立产品,无废弃物,而且应用硝酸磷肥设备通过两个途径制备磷酸铁,分别是磷酸铵盐路径和磷酸路径生产磷酸铁,

而这两条路线均通过硝酸磷肥设备生产制备,两条路线可分别进行,也可同时进行,副产的产品硫酸钙质量高,能够满足工业硫酸钙的应用,副产的萃取物中的中微量金属离子和中和的沉淀物磷酸金属盐都能够用作制备肥料的原料,也能够直接作为肥料生产,副产的硝酸可循环用于磷矿分解,也可以用于铁源的制备,例如制备硝酸铁或硝酸亚铁。

附图说明

[0104]

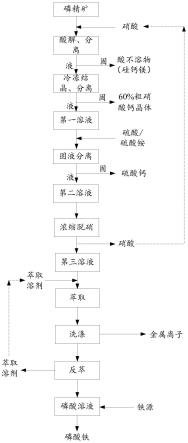

图1是一个实施例中通过硝酸磷肥装置联产磷酸铁的方法的示意图;

[0105]

图2是一个实施例中铁源的制备示意图;

[0106]

图3是一个实施例中通过硝酸磷肥装置联产磷酸铁的系统的示意图;

[0107]

图4是又一个实施例中硝酸磷肥装置联产磷酸铁的方法的示意图;

[0108]

图5是又一个实施例中通过硝酸磷肥装置联产磷酸铁的系统的示意图。

具体实施方式

[0109]

本实用新型目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

[0110]

本实用新型的一个实施例提出一种通过硝酸磷肥装置联产磷酸铁的方法;该方法以磷矿和铁源为原料制备获取磷酸铁。

[0111]

在一些实施方式中,用于制备磷酸铁的磷矿或磷精矿原料是可以是自然采掘获取的高品位磷矿,磷精矿为中低品位磷矿经除杂或纯化所获取的磷精矿。

[0112]

进一步图1示出了一个实施例中联产磷酸铁的方法的示意图,方法包括:

[0113]

s10,将磷矿或磷精矿原料用硝酸或含有硝酸的混酸酸解,并分离去除酸不溶物获取酸解液;

[0114]

s20,将酸解液进行冷冻结晶硝酸钙,滤除结晶硝酸钙获取第一溶液;

[0115]

s30,向第一溶液中加入硫酸溶液,进一步脱除钙获取第二溶液;

[0116]

s40,将第二溶液进行浓缩处理,使多余的硝酸从第二溶液中挥发逸出,进而获取浓缩脱硝的第三溶液;

[0117]

s50,对步骤s40获取的第三溶液进行萃取,以将磷酸和部分金属离子从第三溶液中分离至萃取相中;而后再通过洗涤从萃取相中洗涤去除金属离子;以及,将洗涤后的萃取相进行反萃,使磷酸从有机萃取溶剂中回到水相中即获取磷酸溶液;

[0118]

s60,通过磷酸溶液和铁源反应,制备获取磷酸铁。

[0119]

在步骤s60中,通过铁源与步骤s50获取的磷酸溶液反应,制备获取磷酸铁。其中,在一些具体的实施方式中,铁源包括铁盐例如硫酸铁、硫酸亚铁、硝酸铁、硝酸亚铁、氯化铁,或者是单质铁例如铁粉等中的至少一种。

[0120]

例如图2的一个具体实施例中,铁源是由质量分数85%的七水硫酸亚铁原料溶解过滤后,再加入25%的氨水进一步过滤除杂后的铁盐溶液。

[0121]

在具体的实施方式中,通过将铁源加入至步骤s50获取的磷酸溶液中,并在反应过程中优选将反应体系的ph控制在4~6的范围内为最佳。一方面避免当反应体系的ph高于6时大量沉淀其他金属杂质和难溶的磷酸亚铁,另一方面避免当反应体系的ph低于4时,引起磷酸铁较难沉淀。

[0122]

以及在具体的实施方式中,将步骤s60铁源与磷酸溶液的反应产物进行固液分离,固相成分即为含有结晶水的磷酸铁,进一步再干燥去除结晶水后获取纯度更高的无水磷酸铁产品。以及步骤s60反应的产物进行固液分离的液相成分中,还含有磷酸根、硝酸根、以及其他未沉淀的金属离子。则进一步在更加优选的实施方式中,方法还包括:

[0123]

将步骤s60固液分离的液相成分,作为硝酸磷肥原料制备成硝酸磷肥。

[0124]

在一些实施方式中,步骤s10中的酸解液是直接过滤分离酸解浆中的液相成分获取的;或者在又一些中,酸解液包括直接过滤分离酸解浆中的液相成分、以及将酸解分解的固相成分用工艺水进行一次或多次洗涤的洗涤液合并获取的;

[0125]

磷精矿的酸解液中,主要含有硝酸酸解获取的磷酸根、杂质金属例如包括钙离子等、硝酸根等。在优选的实施方式中,酸解过程中添加的硝酸可以是相对过量的,以使磷矿原料反应完全。

[0126]

在该实施方式中,固液分离获取的酸不溶物中主要含有硅钙镁的酸不溶盐;在优选的实施方式中,基于有效利用酸不溶物所含有的元素,可将酸解获取的酸不溶物制备成土壤调理剂产品,以用于改良土壤。

[0127]

以及在步骤s20中,将酸解液进行冷冻结晶硝酸钙,滤除结晶硝酸钙获取第一溶液;具体地,步骤s20中通过先将酸解液冷冻结晶,冷冻结晶的过程中大量钙离子和部分金属离子例如镁以硝酸盐的结晶形式析出;例如冷冻到酸解液的温度为-10℃~-5℃中优选地是-8℃~-5℃,60~85%的硝酸钙以ca(no3)2·

4h2o结晶形式析出;然后再直接送入真空过滤机进行过滤分离,过滤后获取的液相成分即为获取第一溶液。

[0128]

或者在具体的优选实施细节中,过滤分离后获取的固相成分如压滤方式过滤获取的压滤饼,用冷冻硝酸和冷冻水进行滤饼洗涤,产生的洗涤液一部分用于系统循环合并至酸解液中进行再次冷冻结晶分离,洗涤液的另一部分加入酸解槽中进行酸解。

[0129]

以及在步骤s30中,向第一溶液中加入硫酸溶液,使第一溶液中剩余的钙离子以微溶或难溶的硫酸钙析出,并进行固液分离;获取的固相成分为含一定水分的硫酸钙例如半水硫酸钙,以及进一步脱除钙的第二溶液。

[0130]

在实施方式中,含硫酸根的溶液是不过量的,以避免引入硫酸根杂质;即加入的硫酸溶液中的硫酸根的摩尔量不超过第一溶液中钙离子的摩尔量,以防止脱钙后的第二溶液中含有影响磷酸质量的硫酸根。

[0131]

在实施方式中,含硫酸根的溶液是不过量的,在脱钙之后保持第二溶液中的硫酸根的浓度低于0.5%对于后续杂质的去除是有利的;更加优选的实施方式中,在脱钙之后保持第二溶液中的硫酸根的浓度低于0.1%;更加优选地,脱钙之后保持第二溶液中的硫酸根的浓度低于0.01%。

[0132]

以及在步骤s40中,将第二溶液进行浓缩处理,使多余的硝酸从第二溶液中挥发逸出,进而获取浓缩脱硝的第三溶液。

[0133]

以及在优选的实施方式中,通过对所述第二溶液进行蒸发浓缩以脱除硝酸的蒸发温度在120~180℃之间可调;在更加优选的实施方式中,蒸发浓缩以脱除硝酸的温保持160~177℃。当蒸发至体系中硝酸根的浓度低于0.5%,对后续的金属杂质的去除和磷酸的生成是有利的;进一步在更加优选的实施方式中,蒸发浓缩至体系中硝酸根的浓度低于0.1%;更加优选地,蒸发浓缩至体系中硝酸根的浓度低于0.01%。

[0134]

以及在实施方式中,通过对所述第二溶液进行蒸发浓缩以脱除硝酸后的第三溶液中,含有的硝酸根离子浓度低于0.5%。更加优选地,第三溶液中含有的硝酸根离子浓度低于0.1%。

[0135]

以及在优选的实施方式中,工艺方法还将该步骤s40中脱除的硝酸重新吸收或回收之后,用于步骤s10中对磷矿原料进行酸解。

[0136]

以及浓缩去除硝酸之后的第三溶液中,主要包括磷酸和部分杂质和金属离子。

[0137]

以及在步骤s50中,对步骤s40获取的第三溶液进行萃取,以将磷酸和部分金属离子从第三溶液中分离至萃取相中;而后再通过洗涤从萃取相中洗涤去除金属离子;以及,将洗涤后的萃取相进行反萃,使磷酸从有机萃取溶剂中回到水相中即获取磷酸溶液。

[0138]

术语“萃取”和“反萃”均是是化工领域基础技术术语。其中,术语“萃取”是利用物质在两种互不相溶(或微溶)的溶剂中溶解度或分配系数的不同,使溶质物质从一种溶剂内转移到另外一种溶剂中的过程。术语“反萃”的过程与“萃取”相反,是溶质物质从萃取溶剂返回的过程。

[0139]

以及,在一些具体的实施方式中,以上萃取步骤中采用的有机萃取溶剂可以包括正丁醇、异戊醇、磺化煤油、260号溶剂油、406#环保溶剂油等常用的金属离子萃取溶剂。在具体的优选实施方式中,步骤s50中采用的萃取溶剂是正丁醇和异戊醇的混合,混合萃取溶剂中正丁醇和异戊醇的比例是1:0.5~2,优选的,正丁醇和异戊醇的比例是1:1。并且萃取中,萃取溶剂的添加量按照与第三溶液的体积比为0.5~5:1。

[0140]

进一步在更加优选实施,在反萃步骤之后,还对反萃后分离的磷酸溶液进行脱色或浓缩等,一方面进一步除去溶液中的有机质或氟元素,另一方面提升产品的外观、色泽和浓度等,获取标准化产品的高纯度工业磷酸。在一个具体的实施方式中,通过脱色和浓缩的最终高纯度磷酸溶液中含有p2o

5 的质量百分数为61.58%。

[0141]

另一方面,通过反萃获取磷酸之外,还能将萃取溶剂进行还原净化使萃取溶剂能循环使用。

[0142]

在优选的实施方式中,以上萃取的方式多级错流萃取;以使萃取的效率更加充分。

[0143]

术语“多级错流萃取”是化工术语,是指在多级串联的设备中进行多级错流萃取的方法。每级包括一萃取室和一再萃取室。在萃取室中给予体相与萃取溶剂进行接触,后者在再萃取室中与接收体相接触时被再萃取,萃取溶剂在同一级中以适宜方式对给予体相和接收体相呈交叉流动,而给予体相和接受体相呈逆流流过某些或全部级。

[0144]

通过多级萃取、多级洗涤和多次反萃,以提升各步骤中成分的分离效率,从而尽可能提升最终分离和制备的产品纯度。

[0145]

以及在一些具体的实施方式中,洗涤获取含有金属离子杂质的溶液中,含有中微量的金属元素例如钙、镁、锰等,进而添加到磷肥或肥料产品中补充中微量元素;或者将含有金属离子杂质的溶液浓缩、添加后制备成独立的中微量元素肥料产品。

[0146]

本实用新型的又一个实施例还提出一种通过硝酸磷肥装置联产工业磷酸的系统。在该优选的实施方式中,联产工业磷酸的系统如图3所示,包括:

[0147]

酸解反应装置,供磷矿原料用硝酸或混酸进行酸解;

[0148]

第一固液分离装置,用于对酸解后的酸解浆进行固液分离,以获取酸解液;

[0149]

冷冻结晶装置,用于对酸解液进行冷冻结晶;

[0150]

第二固液分离装置,用于对冷冻结晶装置的酸解液进行固液分离,以获取第一溶液和固相的硝酸钙结晶水合物;

[0151]

脱钙反应装置,用于供第一溶液和硝酸溶液反应;

[0152]

第三固液分离装置,还用于对脱钙反应的产物进行固液分离,以获取第二溶液和固相的硫酸钙;

[0153]

脱硝装置,用于对第二溶液进行浓缩脱硝,以获取浓缩脱硝的第三溶液和硝酸;

[0154]

萃取装置,用于对第三溶液用有机萃取溶剂进行萃取,以去除其中的金属离子;

[0155]

洗涤装置,位于萃取装置和反萃装置之间,用于对萃取装置萃取后的萃取相进行洗涤;合并洗涤液和萃余相后,即为磷酸溶液;

[0156]

反萃装置,用于对含有金属离子的有机萃取溶剂即萃取相进行反萃,获取磷酸溶液;

[0157]

磷酸铁反应装置,供磷酸溶液与铁源反应,生成磷酸铁;

[0158]

第五固液分离装置,对磷酸铁反应装置的反应产物进行固液分离,取固相成分即为含有结晶水的磷酸铁产品。

[0159]

脱硝装置,与酸解反应装置连接,以供蒸发脱硝中生成的硝酸进入至酸解槽中进行酸解。

[0160]

进一步地以上系统还包括:

[0161]

煅烧装置,用于对第五固液分离装置分离的固相成分进行煅烧,以获取无水磷酸铁产品。

[0162]

以及在一些实施方式中,萃取装置包括转盘萃取塔、多级离心萃取塔、振动筛板塔或筛板萃取塔中的一种。

[0163]

在一些实施方式中,第一固液分离装置、第二固液分离装置、和第三固液分离装置是彼此独立的分离装置或设备;或者在又一些实施方式中第一固液分离装置、第二固液分离装置、和第三固液分离装置是共用的分离装置或设备,在不同的步骤中依次分别执行第一固液分离装置、第二固液分离装置、和第三固液分离装置的分离过程。在一些具体的实施方式中,第一固液分离装置、第二固液分离装置、和第三固液分离装置可以包括沉降槽、压滤机、抽滤机等。

[0164]

本实用新型的以上系统,通过对现有的硝酸磷肥系统进行部分利用和改进,以生产制备获取高纯度的磷酸铁;生产过程中的副产物能直接用于肥料制备或作为独立产品,无废弃物。

[0165]

本实用新型的又一个实施例中联产磷酸铁的方法参见图4所示,方法包括:

[0166]

s10,将磷矿原料用硝酸或含有硝酸的混酸酸解,并分离去除酸不溶物获取酸解液;

[0167]

s20,将酸解液进行冷冻结晶硝酸钙,滤除结晶硝酸钙获取第一溶液;

[0168]

s30,向第一溶液中加入含硫酸根的溶液,进一步脱除钙获取第二溶液;

[0169]

s40,将第二溶液进行浓缩处理,使多余的硝酸从第二溶液中挥发逸出,进而获取浓缩脱硝的第三溶液;

[0170]

s50,向步骤s40获取的第三溶液中加入氨例如通氨气、液氨或氨水等,进行中和反应,并过滤后即获取磷酸铵盐的溶液;

[0171]

s60,向步骤s50获取的磷酸铵盐溶液中加入铁源进行反应,固液分离后获取磷酸铁产品。

[0172]

以及步骤s60中,通过铁源例如硫酸铁、硫酸亚铁、硝酸铁、硝酸亚铁、氯化铁,或者是单质铁例如铁粉等中的至少一种,与步骤s50获取的磷酸铵盐溶液反应,即获取磷酸铁。

[0173]

同样地步骤s60的反应过程中,优选将反应体系的ph控制在4~6的范围内为最佳。

[0174]

以及在优选的实施方式中,步骤s50中通过加入氨进行中和反应能通过中和生成所需的目标产物磷酸铵盐;另一方面在中和反应的过程中体系的ph逐渐升高,部分金属离子如钙、镁、锰等会形成固相析出,有助于降低和减少磷酸铵盐产品中的杂质,而后再经过滤除杂、浓缩后即获取纯度较高的磷酸铵盐。

[0175]

进一步在更加优选的实施方式中,步骤s50中过滤分离的固相成分主要是含有钙、镁、锰的磷酸盐;进而将它们作为硝酸磷肥的元素制备成硝酸磷肥。

[0176]

进一步在更加优选的实施方式中,步骤s50中向第三溶液中通入氨气进行中和反应,直至体系的ph达到6以上。优选的当体系的ph达到6以上时,体系中的杂质金属离子如钙、镁、锰等会以磷酸盐的形式形成沉淀,对于降低杂质提升磷酸铵盐的纯度是有利的。

[0177]

进一步地在又一些实施方式中,步骤s50中向第三溶液中加入氨进行中和反应体系的ph,根据所需制备的磷酸铵盐产品中磷酸二氢铵、磷酸氢二铵和磷酸铵的比例或需求不同,使中和反应体系的ph是在4~7之间可调的;通过调整中和反应体系的ph范围至不同的区间,使制备的产品中磷酸二氢铵、磷酸氢二铵和磷酸铵的占比可调。

[0178]

本实用新型的又一个实施例还提出一种联产磷酸铁的系统参见图4所示,包括:

[0179]

酸解反应装置,供磷矿原料用硝酸或混酸进行酸解;

[0180]

第一固液分离装置,用于对酸解后的酸解浆进行固液分离,以获取酸解液;

[0181]

冷冻结晶装置,用于对酸解液进行冷冻结晶;

[0182]

第二固液分离装置,用于对冷冻结晶装置的酸解液进行固液分离,以获取第一溶液和固相的硝酸钙结晶水合物;

[0183]

脱钙反应装置,用于供第一溶液和含硫酸根的溶液例如硫酸或硫酸铵等反应;

[0184]

第三固液分离装置,还用于对脱钙反应的产物进行固液分离,以获取第二溶液和固相的硫酸钙;

[0185]

脱硝装置,用于对第二溶液进行浓缩脱硝,以获取浓缩脱硝的第三溶液和硝酸;

[0186]

中和装置,用于供第三溶液和氨进行中和反应;

[0187]

第四固液分离装置,用于对中和反应后的体系进行过滤分离,液相为磷酸铵盐溶液;

[0188]

磷酸铁反应装置,供磷酸铵盐溶液与铁源反应,生成磷酸铁;

[0189]

第五固液分离装置,对磷酸铁反应装置的反应产物进行固液分离,获取固相成分即为含有结晶水的磷酸铁产品。

[0190]

脱硝装置,与酸解反应装置连接,以供蒸发脱硝中生成的硝酸进入至酸解槽中进行酸解。

[0191]

在一些实施方式中,第一固液分离装置、第二固液分离装置、第三固液分离装置、第四固液分离装置、第五固液分离装置是彼此独立的分离装置或设备;或者在又一些实施方式中第一固液分离装置、第二固液分离装置、第三固液分离装置、第四固液分离装置、第

五固液分离装置是共用的分离装置或设备,在不同的步骤中依次分别执行第一固液分离装置、第二固液分离装置、第三固液分离装置、第四固液分离装置、第五固液分离装置的分离过程。在一些具体的实施方式中,第一固液分离装置、第二固液分离装置、第三固液分离装置、第四固液分离装置、第五固液分离装置可以包括沉降槽、压滤机、抽滤机等。

[0192]

优选的实施方式中,脱硝装置至少包括:容纳腔,用于接收或容纳第二溶液;以及加热器,用于对所述第二溶液进行加热蒸发。

[0193]

在更加优选的实施方式中,加热器是电阻加热器;并且在工作中被配置为将第二溶液加热至120~180℃进行蒸发。

[0194]

进一步地以上系统还包括:

[0195]

煅烧装置,用于对第五固液分离装置分离的固相成分进行煅烧,以获取无水磷酸铁产品。

[0196]

为体现本实用新型制备磷酸铁产品的效率,以下实施例1示出了一个具体实施方式中制备过程的物料使用和产量情况,包括:

[0197]

s10,将质量2t含有34% p2o5的磷精矿(含杂质钙约45.58%,含杂质氧化镁约0.77%,其他杂质如铁、铝、硅、氟共约1~5%)用折百硝酸2.4t(0.53tn)进行酸解,并将酸解浆固液分离,获取酸不溶物0.09t(含有硅钙镁原料)和酸解液;以及酸不溶物用水洗涤2~3次,并将洗涤液合并至酸解液;

[0198]

s20,将酸液液冷冻到温度为-10℃~-5℃中进行结晶,再将冷冻溶液于-2~1℃下进行真空过滤,分离得到60%粗硝钙液晶体3.54t,以及2.186t的第一溶液(0.635tp2o5);

[0199]

s30,向第一溶液中加入硫酸0.349t,深度固液分离获取半水硫酸钙0.51t、以及2.055t第二溶液(0.635tp2o5)

[0200]

s40,对第二溶液于160~170℃中进行蒸发浓缩脱硝酸,直至浓缩至体系中的硝酸根离子低于0.1%停止反应,回收得到折百硝酸0.473t、以及第三溶液;

[0201]

s50,用第三溶液1倍体积的有机萃取溶剂(正丁醇和异戊醇1:1体积混合)对第三溶液于萃取塔中进行多级错流萃取,并将萃取相用水洗涤,最终再用纯水进行反萃,反萃后分离即获取磷酸溶液;

[0202]

s60,制备铁源:将购买的重量为2.3t的85%的七水硫酸亚铁用纯水溶解,并过滤除杂后向溶液中和加入25%氨水0.93t,再次过滤除杂后获取铁盐溶液;

[0203]

将铁盐溶液与步骤s50反萃分离的磷酸溶液反应,控制反应体系ph于4~6,反应完全充分沉淀后通过压滤固液分离,分离得到固相滤饼为含结晶水磷酸铁0.335t(其中含0.13t的p2o5);

[0204]

进一步对含结晶水磷酸铁干燥,去除结晶水后获取的无水磷酸铁0.27t;无水磷酸铁中p2o5含量为48%,约0.13tp2o5。

[0205]

s70,将步骤s60的固液分离获取的液相成分浓缩后制备成硝酸磷肥。

[0206]

以下实施例2示出了一个具体实施方式中制备过程的物料使用和产量情况,包括:

[0207]

s10,将质量2t含有34% p2o5的磷精矿(含杂质钙约45.58%,含杂质氧化镁约0.77%,其他杂质如铁、铝、硅、氟共约1~5%)用折百硝酸2.4t(0.53tn)进行酸解,并将酸解浆固液分离,获取酸不溶物0.09t(含有硅钙镁原料)和酸解液;以及酸不溶物用水洗涤2~3次,并将洗涤液合并至酸解液;

[0208]

s20,将酸液液冷冻到温度为-10℃~-5℃中进行结晶,再将冷却溶液于-2~1℃下进行真空过滤,分离得到60%粗硝钙液晶体3.54t,以及2.186t的第一溶液(0.635tp2o5);

[0209]

s30,向第一溶液中加入硫酸0.349t,深度固液分离获取半水硫酸钙0.51t、以及2.055t第二溶液(0.635tp2o5)

[0210]

s40,对第二溶液进行浓缩脱硝酸,回收得到折百硝酸0.473t、以及第三溶液;

[0211]

s50,向第三溶液中逐步加入液氨0.007t进行中和反应,直至中和反应体系的ph控制4.2~4.8待反应完全,分离液相成分为磷酸铵盐溶液;

[0212]

s60,制备铁源:将购买的重量为2.3t的85%的七水硫酸亚铁用纯水溶解,并过滤除杂后向溶液中和加入25%氨水0.93t,再次过滤除杂后获取铁盐溶液;

[0213]

向步骤s50的磷酸铵盐溶液中逐步加入铁盐溶液,控制反应体系ph于4~6,反应完全充分沉淀后通过压滤固液分离,分离得到固相滤饼为含结晶水磷酸铁1.24t(含p2o5为0.48t);进一步煅烧去除结晶水后,获取无水磷酸铁磷酸铁产品1t(含p2o5为48%)。

[0214]

以上实施例及具体方案描述,并非因此限制本实用新型的专利保护范围,凡是利用本实用新型说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1