一种硅外延设备的反应室结构的制作方法

1.本实用新型涉及半导体加工技术领域,尤其涉及一种硅外延设备的反应室结构。

背景技术:

2.硅外延工艺要在硅片衬底上沉积生长一层厚度和电阻率均匀的单晶硅,硅外延设备的反应室机架用于安装硅外延反应腔室,以及辅助硅外延反应的水路系统、气路系统、电气系统等。硅外延工艺过程反应温度达到1150摄氏度,需要使用氢气、硅烷等工艺气体,其中,需要气路系统供气;需要水冷系统为反应腔室提供循环冷却水;需要电气系统进行供电。现有的反应室机架,对各功能系统腔室布置紊乱、易相互干扰,容易影响硅外延反应。

3.此外,硅外延反应过程中反应室内温度较高,需要考虑通风设计;工艺过程中全程有使用水冷,需要检测漏水检测;硅外延反应过程中涉及多种工艺气体,需要设置气体泄漏检测。硅外延反应工艺过程中如果反应腔中进入空气,因温度较高、高浓度氢气会发生爆炸,因还需要考虑极端情况下反应腔爆炸的安全检测。

技术实现要素:

4.本实用新型要解决的技术问题是克服现有技术的不足,提供一种结构简单、布局紧凑、各功能系统布置相对独立、减少相互干扰的硅外延设备的反应室结构。

5.为解决上述技术问题,本实用新型采用以下技术方案:

6.一种硅外延设备的反应室结构,包括安装柜,所述安装柜设有气路系统安装腔室、水路系统安装腔室、电气系统安装腔室及用于安装反应室的反应室安装腔室,所述气路系统安装腔室、水路系统安装腔室及电气系统安装腔室设于反应室安装腔室的一侧,所述气路系统安装腔室及水路系统安装腔室设于电气系统安装腔室的后侧,且所述水路系统安装腔室设于气路系统安装腔室的下方。

7.作为上述技术方案的进一步改进:

8.所述安装柜上方设有与反应室安装腔室连通的顶柜,所述反应室安装腔室顶部设有进风管道,所述顶柜上设有出风管道。

9.所述进风管道设于远离电气系统安装腔室的一侧,所述进风管道上设有导风缺口,所述导风缺口朝向电气系统安装腔室。

10.所述进风管道为聚四氟乙烯或者尼龙材质。

11.所述反应室安装腔室顶部设有风冷管道。

12.所述顶柜顶部铰接有安全门,所述顶柜上设有用于检测安全门开闭的检测部件。

13.所述顶柜与反应室安装腔室之间设有网格板。

14.所述顶柜上设有用于供气路系统安装腔室的气路管道通过的进管通道。

15.所述顶柜和气路系统安装腔室顶部均设有氢气传感器。

16.所述反应室安装腔室及水路系统安装腔室底部均设有漏水传感器。

17.与现有技术相比,本实用新型的有益效果在于:

18.本实用新型公开的硅外延设备的反应室结构,设有相对独立的气路系统安装腔室、水路系统安装腔室、电气系统安装腔室及用于安装反应室的反应室安装腔室,各功能系统腔室布局合理,减少气路系统、水路系统、电气系统之间的相互干扰,且将水路系统安装腔室设于气路系统安装腔室的下方,能避免漏水时,影响其他功能系统的正常运行,保证反应室内的硅外延反应顺利进行。

附图说明

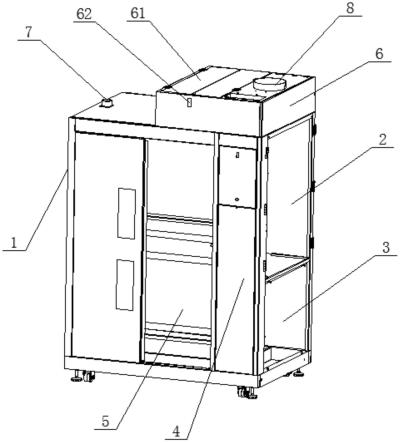

19.图1是本实用新型硅外延设备的反应室结构的立体结构示意图。

20.图2是本实用新型的主视结构示意图。

21.图3是本实用新型的右视结构示意图。

22.图4是本实用新型的俯视结构示意图。

23.图中各标号表示:1、安装柜;2、气路系统安装腔室;3、水路系统安装腔室;4、电气系统安装腔室;5、反应室安装腔室;6、顶柜;61、安全门;62、检测部件;63、进管通道; 7、进风管道;71、导风缺口;8、出风管道;9、风冷管道;10、网格板;11、氢气传感器; 12、漏水传感器。

具体实施方式

24.以下结合说明书附图和具体实施例对本实用新型作进一步详细说明。

25.图1至图4示出了本实用新型硅外延设备的反应室结构的一种实施例,本实施例的硅外延设备的反应室结构,包括安装柜1,安装柜1设有气路系统安装腔室2、水路系统安装腔室 3、电气系统安装腔室4及用于安装反应室的反应室安装腔室5,气路系统安装腔室2、水路系统安装腔室3及电气系统安装腔室4设于反应室安装腔室5的一侧,气路系统安装腔室2 及水路系统安装腔室3设于电气系统安装腔室4的后侧,且水路系统安装腔室3设于气路系统安装腔室2的下方。

26.该硅外延设备的反应室结构,设有相对独立的气路系统安装腔室2、水路系统安装腔室3、电气系统安装腔室4及用于安装反应室的反应室安装腔室5,各功能系统腔室布局合理,减少气路系统、水路系统、电气系统之间的相互干扰,且将水路系统安装腔室3设于气路系统安装腔室2的下方,能避免漏水时,影响其他功能系统的正常运行,保证反应室内的硅外延反应顺利进行。

27.本实施例中,安装柜1上方设有与反应室安装腔室5连通的顶柜6,反应室安装腔室5 顶部设有进风管道7,顶柜6上设有出风管道8。具体地,鼓风机(图中未示出)通过进风管道7向反应室安装腔室5输入新风,抽气设备(图中未示出)通过出风管道8将反应室安装腔室5内的气体抽走,保证反应室安装腔室5内的气体流动。

28.本实施例中,进风管道7设于远离电气系统安装腔室4的一侧,进风管道7上设有导风缺口71,导风缺口71朝向电气系统安装腔室4,便于新风从进风管道7进入后,从导风缺口 71快速扩散至反应室安装腔室5内各处。

29.本实施例中,进风管道7为聚四氟乙烯材质,耐腐蚀,使用寿命长。需要说明的是,在其他实施例中,进风管道7也可以为尼龙材质。

30.本实施例中,反应室安装腔室5顶部设有风冷管道9。风冷鼓风机(图中未示出)通

过风冷管道9向反应室安装腔室5内输送冷风,进行风冷。

31.本实施例中,顶柜6顶部铰接有安全门61,顶柜6上设有用于检测安全门61开闭的检测部件62。自然状态下,安全门61在重力作用下,处于关闭状态,当反应室发生极端情况,如爆炸时产生强大气流,能够冲开安全门61或将安全门61冲开一定角度,此时检测部件62 检测到安全门61开启,从而报警,以此判断终止工艺流程。

32.本实施例中,顶柜6与反应室安装腔室5之间设有网格板10。顶柜6与反应室安装腔室 5通过网格板10连通。

33.本实施例中,顶柜6上设有用于供气路系统安装腔室2的气路管道通过的进管通道63,便于气路管道通过进管通道63接入气路系统安装腔室2。

34.本实施例中,顶柜6和气路系统安装腔室2顶部均设有氢气传感器11。用于反应的工艺气体,包括hcl、sihcl3等但是都是以h2作为载体,因此采用氢气传感器11即可检测是否存在气体泄漏。由于顶柜6和反应室安装腔室5连通,因此设置在顶柜6顶部的氢气传感器 11可以检测反应室安装腔室5是否发生工艺气体的泄漏,设置在气路系统安装腔室2顶部的氢气传感器11可以检测气路系统安装腔室2是否发生工艺气体的泄漏。

35.本实施例中,反应室安装腔室5及水路系统安装腔室3底部均设有漏水传感器12。设置在反应室安装腔室5底部的漏水传感器12可以检测反应室安装腔室5是否漏水,设置在水路系统安装腔室3底部的漏水传感器12可以检测水路系统安装腔室3是否漏水。

36.虽然本实用新型已以较佳实施例揭露如上,然而并非用以限定本实用新型。任何熟悉本领域的技术人员,在不脱离本实用新型技术方案范围的情况下,都可利用上述揭示的技术内容对本实用新型技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本实用新型技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1