一种单晶炉用复投伞及复投装置的制作方法

1.本实用新型属于直拉单晶技术领域,尤其是涉及一种单晶炉用复投伞及复投装置。

背景技术:

2.随着直拉单晶炉热场尺寸增大单晶投料量随之增加,而每增加一次复投,都会增加硅料对设置在复投筒底部的复投伞的冲击力,严重时会降低复投伞的保护作用,容易带入杂质,进而降低拉晶质量;同时由于锥形复投伞的结构设计不合理,导致复投伞在高温的单晶炉内易出现应力集中,使得复投伞寿命较低,需多次更换,增加生产成本,其三也是最关键的一点,目前市场上客户端对产量的需求量越来越大,当前由于硅料影响,市场环境会发生剧烈变化,为了应对市场行情的变化,需提高热场使用性价比,同时可能还存在一部分特殊硅料进行拉制,此时目前的复投器配套的复投伞无优势,如果投粒径较小的硅料时操作过程不当容易使料筒与伞不对中,伞与料筒底发生偏离形成缝隙容易掉碎料浪费硅料造成成本损失。

3.同时,用现有复投筒硅料下落,因目前锥形结构的复投伞为渐进式与复投筒底端分开,使得靠近复投筒内壁的位置率先与复投伞分开,进而使得靠近复投筒内壁边缘的硅料先行落下,复投筒轴向中间的硅料随后向其内壁补充,然后硅料再沿复投筒内壁向下落,这一过程如果操作员操作不当,加料筒与复投伞装配无固定结构,容易偏离,加完料后再次灌料发生漏料几率很大,进而造成原料浪费及生产异常。而复投伞损坏的话,会使硅料携带石英进入单晶炉内的熔体中,而硅溶液与石英会起反应(si(液)+sio2(固)=2sio(液)),使得硅溶液氧含量增加,最终使拉制出的单晶硅氧含量增加,单晶品质下降,还有目前复投装置里边设有钼拉杆配合投料,而钼拉杆与复投伞靠钼螺栓固定,复投伞底部空心结构,下料过程中钼螺栓同时也会与硅料接触,携带杂质影响单晶品质。

技术实现要素:

4.鉴于上述问题,本实用新型提供一种单晶炉用复投伞及复投装置,以解决现有技术存在的以上或者其他前者问题。

5.为解决上述技术问题,本实用新型采用的技术方案是:一种单晶炉用复投伞,包括复投伞主体和封堵件,复投伞主体上设置有定位槽,用于与料筒接触配合,对料筒进行定位、对中;封堵件与复投伞主体连接,对与钼杆相连接的钼螺栓进行遮挡。

6.进一步的,定位槽设于复投伞主体的面向料筒的一侧面,且位于复投伞主体的该侧面的靠近边缘处。

7.进一步的,定位槽为环形。

8.进一步的,复投伞主体设有第一连接孔和第二连接孔,第一连接孔与第二连接孔连通,且第一连接孔与第二连接孔沿着复投伞主体的轴线方向依次设置。

9.进一步的,第一连接孔与复投伞主体同轴设置,第一连接孔与第二连接孔同轴设

置。

10.进一步的,封堵件设于第二连接孔处。

11.进一步的,复投伞主体为椎体结构,第一连接孔的一端贯穿复投伞主体的小径端,另一端与第二连接孔连通,第二连接孔贯穿复投伞主体的大径端。

12.进一步的,第二连接孔的直径大于第一连接孔的直径。

13.进一步的,封堵件的材质为石英。

14.一种复投装置,包括如上述的单晶炉用复投伞。

15.由于采用上述技术方案,该单晶炉用复投伞结构简单,制备方便,复投伞主体为实心结构,增强复投伞主体的强度,避免复投伞主体在使用过程中断裂,延长复投伞主体的使用寿命,降低成本;复投伞主体设有定位槽,料筒的一端插接于定位槽内,使得料筒的端部与复投伞主体有效配合,易于复投过程中复投时料筒与复投伞主体更好的定位、对中,不会偏离出现缝隙存在漏料风险,避免料筒与复投伞主体对中的时间浪费,避免粒径较小的碎料损失,避免造成原料浪费及生产异常,节省工时;封堵件的设置,能够对钼螺栓进行遮挡,实现钼螺栓与硅料的隔离,避免杂质进入硅液中而影响单晶品质。

附图说明

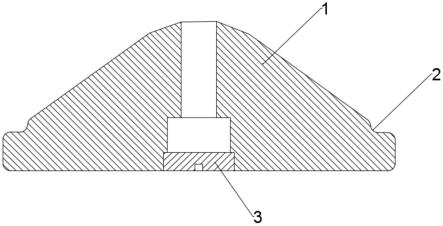

16.图1是本实用新型的一实施例的复投伞的结构示意图;

17.图2是本实用新型的一实施例的复投伞主体的结构示意图;

18.图3是本实用新型的一实施例的封堵件的结构示意图。

19.图中:

20.1、复投伞主体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2、定位槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3、封堵件

21.100、第一连接孔

ꢀꢀꢀꢀꢀꢀꢀꢀ

101、第二连接孔

具体实施方式

22.下面结合附图和具体实施例对本实用新型作进一步的说明。

23.图1示出了本实用新型一实施例的结构示意图,本实施例涉及一种单晶炉用复投伞及复投装置,用于直拉单晶过程中取段复投时进行复投料使用,该复投伞设置有定位槽,便于料筒与复投伞接触配合时进行定位,料筒的一端内嵌在定位槽中,使得料筒在拉晶过程中进行复投料时更好的定位、对中,不会偏离而出现缝隙,降低漏料风险,同时避免将时间浪费在料筒与复投伞定位、对中过程中,提高工作效率,封堵件对钼螺栓进行封堵,对钼螺栓进行隔离,避免杂质进入硅溶液中而影响单晶品质。

24.一种单晶炉用复投伞,如图1-3所示,包括复投伞主体1和封堵件3,复投伞主体1上设置有定位槽2,用于与料筒接触配合,对料筒进行定位,以使得复投筒复投料完成后,料筒直接内嵌于定位槽2内,料筒与复投伞主体1直接进行定位、对中,避免料筒与复投伞主体1相接触处存在缝隙而造成硅料漏料,也节省了复投伞主体1与料筒定位、对中的时间;封堵件3与复投伞主体1连接,对与钼杆相连接的钼螺栓进行隔离,使得复投筒在复投料过程中,钼螺栓不能与硅料接触,避免杂质进入硅溶液中而影响单晶品质。

25.上述的复投伞主体1为椎体结构,复投伞主体1与料筒进行装配接触时,复投伞主体1的小径端能够进入料筒内,对料筒进行封堵,进行复投料时,复投伞主体1远离料筒后,

料筒中的硅料能够沿着复投伞主体1的表面分散进入石英坩埚内,且复投伞主体1为实体结构,其材质为石英,延长复投伞主体1的使用寿命,不易断裂,避免复投伞主体1多次使用后断裂而掉入石英坩埚内对单晶品质造成影响,与现有开口结构的复投伞相比,实心结构的复投伞主体1使用寿命延长,生产成本降低,也便于封堵件3与复投伞主体1连接。

26.上述的定位槽2设于复投伞主体1的面向料筒的一侧面,且位于复投伞主体1的该侧面的靠近边缘处,该定位槽2的位置根据料筒的直径尺寸的大小进行选择,以使得定位槽2能够与料筒插接配合,在本技术中,该定位槽2位于复投伞主体1的倾斜面与大径端的连接处,定位槽2的尺寸与料筒的直径尺寸相适应,以使得料筒与复投伞主体1接触时,料筒的端部内嵌与该定位槽2内,对料筒与复投伞主体1的接触配合时进行定位,使得料筒与复投伞主体1快速对中,减少复投伞主体1与料筒的对中时间,料筒与复投伞主体1接触配合时形状吻合,不存在缝隙,不会造成硅料漏料的风险。该定位槽2为槽结构,且定位槽2由复投伞主体1的周侧面向中部方向及复投伞主体1的锥面向大径端方向凹陷形成,使得定位槽2的截面形状为近似l型,以便于料筒的端部能够插接于该定位槽2内,或者,该定位槽2由复投伞主体1的锥面向大径端方向凹陷形成槽结构,定位槽2的截面形状根据实际需求进行选择设置,这里不做具体要求。

27.在本实施例中,该定位槽2为环形,环绕设于复投伞主体1的面向料筒的一侧面上,该定位槽2的形状与料筒的端部的形状相适应,以使得复投伞主体1靠近料筒时,料筒的端部能够直接内嵌于该定位槽2内,不会产生偏移,使得料筒直接与复投伞主体1进行定位、对中,提高复投料过程中料筒与复投伞的接触过程中的定位、对中的工作效率。

28.复投伞主体1设有第一连接孔100和第二连接孔101,第一连接孔100与第二连接孔101连通,且第一连接孔100与第二连接孔101沿着复投伞主体1的轴线方向依次设置,第一连接孔100用于放置与钼杆连接的钼螺栓,通过钼螺栓将钼杆与复投伞主体1连接在一起,在本实施例中,该第一连接孔100为阶梯孔,在将钼螺栓放置于该第一连接孔100并与钼杆连接时,第一连接孔100对钼螺栓进行阻挡,以使得钼螺栓位于第一连接孔100内,同时能够将钼螺栓和复投伞主体1固定连接在一起;第二连接孔101的设置,便于封堵件3与复投伞主体1连接,封堵件3设于第二连接孔101处,对位于第一连接孔100内的钼螺栓进行封堵、隔离,避免在复投过程中钼螺栓与硅料接触而引入杂质,从而对单晶的品质造成影响。

29.第一连接孔100与复投伞主体1同轴设置,第一连接孔100与第二连接孔101同轴设置,则第一连接孔100与第二连接孔101均与复投伞主体1同轴设置,位于复投伞主体1的中间部分,沿着复投伞主体1的轴线方向,第一连接孔100与第二连接孔101从复投伞主体1的小径端至大径端方向依次设置,第一连接孔100的一端贯穿复投伞主体1的小径端,另一端与第二连接孔101连通,第二连接孔101贯穿复投伞主体1的大径端,第一连接孔100与第二连接孔101均为通孔结构,便于钼螺栓的放置及封堵件3的放置。

30.在本实施例中,优选的,第二连接孔101的直径大于第一连接孔100的直径,以使得位于第二连接孔101内的封堵件3能够完全对钼螺栓进行遮挡。

31.在第二连接孔101的内壁上设置有内螺纹,封堵件3的外侧壁设有外螺纹,封堵件3与第二连接孔101通过螺纹连接,以使得封堵件3与复投伞主体1可拆卸连接,便于复投筒组装,为了避免在复投料的过程中封堵件3与硅料接触而引入杂质,该封堵件3的材质优选为石英。

32.该封堵件3为板状结构,且封堵件3的形状与第二连接孔101的形状相适应,以使得封堵件3能够与第二连接孔101连接,封堵件3的厚度与第二连接孔101的深度相一致,封堵件3安装于第二连接孔101后不会凸出复投伞主体1的大径端的端面,封堵件3与复投伞主体1的大径端的端部平齐,避免在复投料过程中封堵件3与硅料接触。在封堵件3的一侧面设有凹槽,以便于操作者通过拧紧工作将封堵件3安装在第二连接孔101处,旋进第二连接孔101内。

33.在本实施例中,优选的,该封堵件3的形状为圆形。

34.一种复投装置,包括如上述的单晶炉用复投伞,还包括钼杆、料筒和钼螺栓,钼螺栓插接于第一连接孔100内,钼杆的一端插接于第一连接孔100内,并与钼螺栓通过螺纹连接,将钼杆与复投伞主体1固定连接在一起,封堵件3安装于第二连接孔101处,对钼螺栓进行遮挡,将料筒套装在钼杆的外侧,且料筒的一端插入复投伞主体1的定位槽2内,料筒与复投伞主体1接触配合,构造出复投筒结构。

35.该单晶炉用复投伞在使用时,钼杆的一端从复投伞主体1的小径端伸入第一连接孔100,并与位于第一连接孔100内的钼螺栓进行螺纹连接,将钼杆与复投伞主体1连接在一起,以使得复投伞主体1随着钼杆的移动而移动;将封堵件3安装于第二连接孔101处,封堵件3旋进第二连接孔101内,封堵件3的端面与大径端的端面平齐,避免封堵件3与硅料接触,对钼螺栓进行遮挡;将料筒套装在钼杆的外部,且料筒的端部插接于定位槽2内,使得料筒与复投伞主体1接触配合,构造出复投筒结构;将复投料装入料筒内,由于复投伞主体1的阻挡,且料筒与复投伞主体1插接配合,硅料不会从料筒中漏出;进行复投料时,钼杆移动,复投伞主体1远离料筒,硅料沿着复投伞主体1的表面分散落入石英坩埚内,复投结束后,钼杆移动,复投伞主体1向料筒方向移动,复投伞主体1移动的过程中,复投伞主体1与料筒接触,料筒的端部直接插接于定位槽2内,实现料筒的定位、对中,避免料筒与复投伞主体1之间具有间隙而造成漏料。

36.由于采用上述技术方案,该单晶炉用复投伞结构简单,制备方便,复投伞主体为实心结构,增强复投伞主体的强度,避免复投伞主体在使用过程中断裂,延长复投伞主体的使用寿命,降低成本;复投伞主体设有定位槽,料筒的一端插接于定位槽内,使得料筒的端部与复投伞主体有效配合,易于复投过程中复投时料筒与复投伞主体更好的定位、对中,不会偏离出现缝隙存在漏料风险,避免料筒与复投伞主体对中的时间浪费,避免粒径较小的碎料损失,避免造成原料浪费及生产异常,节省工时;封堵件的设置,能够对钼螺栓进行遮挡,实现钼螺栓与硅料的隔离,避免杂质进入硅液中而影响单晶品质。

37.以上对本实用新型的实施例进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1