载板玻璃划线掰断装置的制作方法

1.本实用新型涉及一种载板玻璃划线掰断装置,属于玻璃加工技术领域。

背景技术:

2.载板玻璃加工过程中,通过在玻璃表面切割有刀痕,然后利用掰断工艺进行切割。现有载板玻璃划线掰断的自动化装备中,长边、短边划线掰断为分开进行,先长边划线与掰断,然后通过旋转台旋转玻璃90

°

后,短边再进行划线与掰断,工序较长,效率低。

技术实现要素:

3.针对现有技术存在的上述缺陷,本实用新型提出了一种载板玻璃划线掰断装置,利用导轨框架集成有划线刀和掰断装置,实现划线和掰断动作的高效运行。

4.本实用新型所述的载板玻璃划线掰断装置,包括划线掰断装置,以及位于划线掰断装置正下方的加工台,其中:

5.划线掰断装置,包括h形的导轨框架,以及固定于导轨框架上的划线刀和掰断装置,其中:

6.导轨框架,由相互平行的长边导轨和相互平行的短边导轨搭建而成,其中,长边导轨部分延伸出短边导轨所在区域范围;

7.划线刀,分别设置每根长边导轨和短边导轨的下方,每个划线刀均包括活动设置在导轨框架上的滑块、设置在滑块下部的升降机构,以及固定在升降机构末端的刀头;刀头在滑块带动下沿导轨框架水平移动,并在升降机构带动下垂直运动,刀头与载板玻璃相接触;

8.掰断装置,包括固定架、开设于固定架上且与长边导轨相互配合的导轨槽、横向设置在导轨槽内侧的伸缩臂,以及安装于伸缩臂末端的升降杆;固定架带动升降杆沿导轨框架水平移动,伸缩臂控制升降杆横向移动,升降杆与载板玻璃相接触;

9.加工台,包括升降台、固定于升降台顶部的工作台,以及位于升降台两侧的卸料口;工作台沿升降台上下运动,载板玻璃的耳料落至卸料口内。

10.本实用新型核心在于划线掰断装置的改进,将不能同时进行划线的刀头进行优化,充分改进刀头与轨道之间的结构,增加刀头的数量,优化刀头的移动轨迹;由此同时,将掰断装置集成于划线掰断装置上,减少整体体积,利用各个部件配合高效完成划线和掰断工作。本实用新型待加工载板到达加工台后,加工台的升降台上升;然后通过划线掰断装置,长边、短边同时划线,划线后加工台上升,然后掰断臂的升降杆下降,掰断载板玻璃的边料,掰断后的耳料直接落入回收装置;直到完成加工后,载板玻璃流入下入工序。

11.优选地,所述划线刀的滑块与嵌入导轨框架内的丝杠相连;多组刀头同时自长边导轨/短边导轨一侧划向另一侧,刀头与刀头之间互不接触。

12.划线刀通常位于导轨框架的四个端角处,然后通过四个方向各自向对面移动,待各自移动到对面时,各个划线刀的刀头不会触碰到一起。

13.优选地,所述掰断装置位于短边导轨外侧的长边导轨上,掰断装置的升降杆下压位置为载板玻璃的耳料处。

14.掰断后的长边耳料直接掉落至废料回收装置,短边耳料通过传送带传送,经过加工台与下工序传送带之间落料口掉入废料回收装置。废料回收装置留有卸料口,耳料通过卸料口直接掉入废料回收桶。加工完成的载板玻璃通过传动至下一工序。

15.优选地,所述升降杆与相邻升降杆的距离大于其下方工作台的宽度,保证掰断的耳料顺利落至卸料口内。

16.工作台宽度略大于加工尺寸,工作台长度要大于待加工载板玻璃尺寸,工作台升降部分尺寸与加工尺寸相同,工作台传动轨道与下一工序之间有废料回收口。掰断后的耳料,长边耳料直接掉入废料回收装置,短边耳料通过传动掉入废料回收装置。

17.优选地,所述刀头在不同的导轨上速度不同,位于长边导轨上的刀头速度大于位于短导轨上的刀头速度,且刀头划线动作完毕同时收起。

18.优选地,所述划线刀不在原点时,掰断装置不可伸缩;掰断装置不在原点时,划线刀不可升降。

19.划线刀初始状态为收回状态,划线刀头固定在升降机构中的升降轴末端,升降机构的固定轴固定于滑块底部。掰断装置的伸缩臂和升降杆与升降机构原理相同。掰断装置中的升降杆固定轴固定在伸缩臂伸缩轴末端,伸缩臂固定轴固定在固定导轨底部。掰断装置丝杆通过轴承固定于固定轴内部,一端与伸缩轴配合,一端与电机配合。电机带动丝杆旋转,伸缩轴通过与丝杆配合实现伸缩功能。划线刀收回时的初始位置高于掰断装置伸缩臂,当划线刀处于初始位置时,掰断装置可自由伸缩;同理,当掰断装置处于收回的初始位置时,划线刀可自由升降。划线刀不在原点时,掰断装置不可伸缩;掰断装置不在原点时,划线刀不可升降。

20.本实用新型的有益效果是:本实用新型所述的载板玻璃划线掰断装置,通过长边、短边同时划线,划线后加工台上升,然后掰断臂下降;加工台用来承载需加工的载板,为皮带传送,可实现升降功能,加工台的边部与卸料口连接,加工废料可直接进入系统回收;划线掰断装置集成划线刀和掰断装置,结构精简,加工效率高。

附图说明

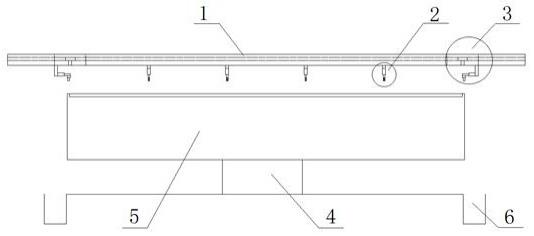

21.图1是本实用新型的状态之一。

22.图2是本实用新型的状态之二。

23.图3是导轨框架的结构示意图。

24.图4是划线刀的状态之一。

25.图5是划线刀的状态之二。

26.图6是掰断装置的结构示意图。

27.图中:1、导轨框架;11、长边导轨;12、短边导轨;2、划线刀;21、滑块;22、升降机构;23、刀头;3、掰断装置;31、导轨槽;32、固定架;33、伸缩臂;34、升降杆;4、升降台;5、工作台;6、卸料口。

具体实施方式

28.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

29.实施例:

30.本实用新型所述的载板玻璃划线掰断装置,包括划线掰断装置,以及位于划线掰断装置正下方的加工台。

31.划线掰断装置相对于地面保持不动,而加工台相对于地面上下升降,从而将载板玻璃举升至划线掰断装置下方。加工台升降前后的状态图如1至图2所示。加工台,包括升降台4、固定于升降台4顶部的工作台5,以及位于升降台4两侧的卸料口6;工作台5沿升降台4上下运动,载板玻璃的耳料落至卸料口6内。

32.划线掰断装置,包括h形的导轨框架1,以及固定于导轨框架1上的划线刀2和掰断装置3。

33.如图3所示,导轨框架1,由相互平行的长边导轨11和相互平行的短边导轨12搭建而成,其中,长边导轨11部分延伸出短边导轨12所在区域范围。

34.如图4和图5所示,划线刀2,分别设置每根长边导轨11和短边导轨12的下方,每个划线刀2均包括活动设置在导轨框架1上的滑块21、设置在滑块21下部的升降机构22,以及固定在升降机构22末端的刀头23;刀头23在滑块21带动下沿导轨框架1水平移动,并在升降机构22带动下垂直运动,刀头23与载板玻璃相接触。

35.优选地,所述划线刀2的滑块21与嵌入导轨框架1内的丝杠相连;多组刀头23同时自长边导轨11/短边导轨12一侧划向另一侧,刀头23与刀头23之间互不接触。

36.划线刀2通常位于导轨框架1的四个端角处,然后通过四个方向各自向对面移动,待各自移动到对面时,各个划线刀2的刀头23不会触碰到一起。

37.如图6所示,掰断装置3,包括固定架32、开设于固定架32上且与长边导轨11相互配合的导轨槽31、横向设置在导轨槽31内侧的伸缩臂33,以及安装于伸缩臂33末端的升降杆34;固定架32带动升降杆34沿导轨框架1水平移动,伸缩臂33控制升降杆34横向移动,升降杆34与载板玻璃相接触;

38.优选地,所述掰断装置3位于短边导轨12外侧的长边导轨11上,掰断装置3的升降杆34下压位置为载板玻璃的耳料处。

39.掰断后的长边耳料直接掉落至废料回收装置,短边耳料通过传送带传送,经过加工台与下工序传送带之间落料口掉入废料回收装置。废料回收装置留有卸料口6,耳料通过卸料口6直接掉入废料回收桶。加工完成的载板玻璃通过传动至下一工序。

40.优选地,所述升降杆34与相邻升降杆34的距离大于其下方工作台5的宽度,保证掰断的耳料顺利落至卸料口6内。

41.工作台5宽度略大于加工尺寸,工作台5长度要大于待加工载板玻璃尺寸,工作台5升降部分尺寸与加工尺寸相同,工作台5传动轨道与下一工序之间有废料回收口。掰断后的耳料,长边耳料直接掉入废料回收装置,短边耳料通过传动掉入废料回收装置。

42.本实用新型核心在于划线掰断装置的改进,将不能同时进行划线的刀头23进行优化,充分改进刀头23与轨道之间的结构,增加刀头23的数量,优化刀头23的移动轨迹;由此同时,将掰断装置3集成于划线掰断装置上,减少整体体积,利用各个部件配合高效完成划

线和掰断工作。本实用新型待加工载板到达加工台后,加工台的升降台4上升;然后通过划线掰断装置,长边、短边同时划线,划线后加工台上升,然后掰断臂的升降杆34下降,掰断载板玻璃的边料,掰断后的耳料直接落入回收装置;直到完成加工后,载板玻璃流入下入工序。

43.所述刀头23在不同的导轨上速度不同,位于长边导轨11上的刀头23速度大于位于短导轨上的刀头23速度,且刀头23划线动作完毕同时收起。所述划线刀2不在原点时,掰断装置3不可伸缩;掰断装置3不在原点时,划线刀2不可升降。划线刀2初始状态为收回状态,划线刀2头固定在升降机构22中的升降轴末端,升降机构22的固定轴固定于滑块21底部。掰断装置3的伸缩臂33和升降杆34与升降机构22原理相同。掰断装置3中的升降杆34固定轴固定在伸缩臂33伸缩轴末端,伸缩臂33固定轴固定在固定导轨底部。掰断装置3丝杆通过轴承固定于固定轴内部,一端与伸缩轴配合,一端与电机配合。电机带动丝杆旋转,伸缩轴通过与丝杆配合实现伸缩功能。划线刀2收回时的初始位置高于掰断装置3伸缩臂33,当划线刀2处于初始位置时,掰断装置3可自由伸缩;同理,当掰断装置3处于收回的初始位置时,划线刀2可自由升降。划线刀2不在原点时,掰断装置3不可伸缩;掰断装置3不在原点时,划线刀2不可升降。

44.本实用新型的使用过程如下所示:载板玻璃流入工序之后,载板玻璃首先流动至加工台。划线刀2为初始升起状态,由升降机构22带动刀头23下降至接触载板玻璃表面,再根据系统设置的划线压力、进刀量和划线速度在载板玻璃表面划线。载板玻璃划线完成后,升降机构22升起至初始状态。划线完成后,升降台4升起至设置高度,等待掰断。掰断装置3中的伸缩臂33伸出至掰断位置后,掰断装置3中的升降杆34下降至接触载板玻璃表面,再根据系统设置的压力与速度,掰断装置3再下降一定距离,进行载板玻璃掰断。掰断后升降台4下降至初始位置。掰断装置3中的升降干上升至初始位置后,伸缩臂33缩回至初始位置。掰断后的长边耳料直接掉落至废料回收装置,短边耳料通过传送带传送,经过加工台与下工序传送带之间落料口掉入废料回收装置。废料回收装置留有卸料口6,耳料通过卸料口6直接掉入废料回收桶。加工完成的载板玻璃通过传动至下一工序。

45.本实用新型所述的载板玻璃划线掰断装置,通过长边、短边同时划线,划线后加工台上升,然后掰断臂下降;加工台用来承载需加工的载板,为皮带传送,可实现升降功能,加工台的边部与卸料口6连接,加工废料可直接进入系统回收;划线掰断装置集成划线刀2和掰断装置3,结构精简,加工效率高。

46.本实用新型可广泛运用于玻璃加工场合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1