一种从氨气直接生产电子级硝酸制备系统的制作方法

1.本实用新型属于电子化学技术领域,特别涉及一种从氨气直接生产电子级硝酸制备系统。

背景技术:

2.硝酸是一种具有强氧化性、腐蚀性的强酸。易溶于水,稀溶液无色透明,其用途非常广泛,是一种重要的化工原料,是化工行业基础酸之一,在工业上可用于制化肥、农药、炸药等,也应用于医药化工行业、化纤行业等。目前国内集成电路工业迅猛发展,集成电路用超纯试剂的需求量特别大,对超纯试剂的品质也要求越来越严格,电子级硝酸作为强酸型清洗剂和腐蚀剂广泛应用于半导体元件生产和集成电路装配及加工中。目前工业生产硝酸,由于技术和设备及硝酸产品本身的性质问题,批量生产硝酸所使用的方法通常为氨催化氧化法,即氧气和氨反应制备硝酸。

3.目前生产电子级硝酸的途径有有以下两种:

4.第一种是利用98%的浓硝酸调配后得到68%硝酸作为原料,多次蒸馏气化制备,该法所使用的浓硝酸本身杂质较多,且该产品自身性质对污染环境较大,需从高浓度稀释到低浓度,工艺复杂。

5.第二种是利用电子级硝酸电加热精馏,去除馏分中的二氧化氮使其透明无色,再用超纯水洗涤,该法所需原料纯度本身就高,增加本身原料成本。

6.因此,提供一种新的电子级硝酸制备系统是本领域技术人员亟需解决的技术问题。

技术实现要素:

7.本实用新型的目的在于克服现有技术中硝酸提纯困难的缺点,提供一种从氨气直接生产电子级硝酸制备系统。

8.本实用新型提供了一种从氨气直接生产电子级硝酸制备系统,包括依次通过管道连通的原料储罐、过滤装置、第一清洗塔、氧化炉、吸收塔、电解槽和反渗透装置;

9.所述原料储罐和过滤装置之间设置有加压降温设备;

10.所述加压降温设备通过管道与所述原料储罐和活性炭过滤器连接;

11.所述氧化炉通过管道连接有高纯氧气储罐;

12.所述氧化炉用于进行高纯氨气氧化反应;

13.所述吸收塔用于进行二氧化氮和高纯水反应。

14.进一步的方案为,所述过滤装置装置为活性炭过滤器。

15.进一步的方案为,所述第一清洗塔和氧化炉之间设置有第二清洗塔;

16.所述第二清洗塔与所述第一清洗塔和氧化炉通过管道连通。

17.进一步的方案为,所述系统还包括第一收集装置、第二收集装置、第三收集装置;

18.所述第一收集装置与所述过滤装置通过管道连接;

19.所述第二收集装置与所述加压降温设备通过管道连接;

20.所述第三收集装置与所述氧化炉通过管道连通;

21.进一步的方案为,所述系统还包括产品储罐;

22.所述产品储罐与所述反渗透装置通过管道连接。

23.进一步的方案为,所述反渗透装置内设置有反渗透膜;

24.所述反渗透膜采用芳香聚酰胺膜、聚砜膜、聚氯乙烯膜中的一种或多种;

25.所述产品储罐、活性炭过滤器、加压降温设备、吸收塔、氧化炉、第一清洗塔、第二清洗塔、电解槽和管道连接均可采用高纯聚四氟乙烯材质做内衬。

26.与现有技术相比,本实用新型的有益效果在于:

27.(1)本实用新型通过在不同提纯阶段设置对应的收集装置,一方面杜绝了有害气体对大气的污染,另一方面可对回收的气体二次利用。

28.(2)本实用新型作为电子级硝酸的专用制备系统,将原材料提纯系统和硝酸生产系统相结合,在使用时,从原材料开始提纯,减小了电子级硝酸的生产成本。并对生成的硝酸进行电解、反渗透处理,可以得到高纯度的电子级硝酸。

29.(3)工业氨气的提纯工艺相对于用工业级硝酸生产电子级硝酸的提纯工艺更简单,对设备要求低,提纯效果更好。

附图说明

30.以下附图仅对本实用新型作示意性的说明和解释,并不用于限定本实用新型的范围,其中:

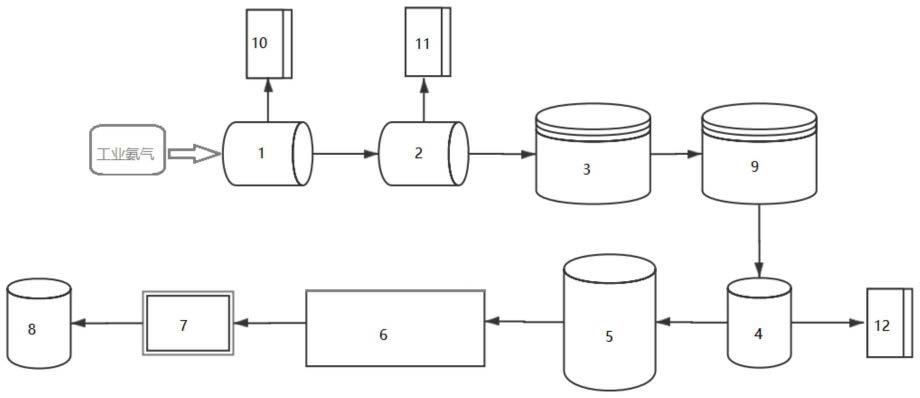

31.图1:本实用新型的制备系统连接结构示意图。

具体实施方式

32.为了使本实用新型的目的、技术方案、设计方法及优点更加清楚明了,以下结合附图通过具体实施例对本实用新型进一步详细说明。应当理解,此处所描述的具体实施例仅用于解释本实用新型,并不用于限定本实用新型。

33.如图1所示,本实用新型提供了一种从氨气直接生产电子级硝酸制备系统,包括依次通过管道连通的原料储罐、过滤装置1、第一清洗塔3、氧化炉4、吸收塔5、电解槽6和反渗透装置7;

34.所述原料储罐和过滤装置1之间设置有加压降温设备2;

35.所述加压降温设备2通过管道与所述原料储罐和过滤装置1连接;

36.所述氧化炉4通过管道连接有高纯氧气储罐;

37.所述氧化炉4用于进行高纯氨气氧化反应;

38.所述吸收塔5用于进行二氧化氮和高纯水反应。

39.可选的,所述过滤装置1装置为活性炭过滤器。

40.可选的,所述第一清洗塔3和氧化炉4之间设置有第二清洗塔9;

41.所述第二清洗塔9与所述第一清洗塔3和氧化炉4通过管道连通。

42.可选的,所述系统还包括第一收集装置10、第二收集装置11、第三收集装置12;

43.所述第一收集装置10与所述过滤装置1通过管道连接;

44.所述第二收集装置11与所述加压降温设备2通过管道连接;

45.所述第三收集装置12与所述氧化炉4通过管道连通;

46.可选的,所述系统还包括产品储罐8;

47.所述产品储罐8与所述反渗透装置7通过管道连接。

48.可选的,所述反渗透装置7内设置有反渗透膜;

49.所述反渗透膜采用芳香聚酰胺膜、聚砜膜、聚氯乙烯膜中的一种或多种。

50.本实用新型在使用时,包括以下步骤:

51.步骤1、对工业氨气进行提纯,得到含有氨气的混合物i;

52.步骤2、将超纯水吸收混合物i至饱和状态,持续将混合物i通入第一清洗塔3和第二清洗塔9,得到含有氨气的混合物ii;

53.步骤3、将所述混合物ii与高纯氧气进行氧化反应,得到含有二氧化氮的混合物iii;

54.步骤4、用高纯水吸收所述混合物iii,生成高纯度硝酸;

55.步骤5、对所述高纯度硝酸依次进行电解处理和反渗透处理,得到所述电子级硝酸。

56.所述步骤1中,提纯方法包括:

57.利用活性炭过滤器进行提纯,活性炭过滤器的操作压力为0.5mpa,进料温度为25℃;脱除其中的油类和有机气体杂质,活性炭过滤器配件和管道连接均可采用高纯聚四氟乙烯材质做内衬。

58.其中,活性炭过滤芯为0.01微米精度过滤芯。

59.利用加压降温设备2进行提纯,加压降温设备2的操作压力为0.8mpa,进料温度为25℃,进料后所述加压降温设备2快速降温至零下38℃;除掉氨气(氨气沸点:-33.35℃)中的低沸点气体o2、n2、h2、co、co2、 ar。(o2沸点:-183℃/n2沸点:-185.8℃/co沸点:-191.5℃/co2沸点:-78.5℃/ar沸点:-191.5℃/h2沸点:-252.8℃),提取氨气后不需要的组分可利用第二收集装置集中收集处理。

60.所述步骤3中,按照比例1.5:2.5将所述混合物ii与高纯氧气进行氧化反应;具体的,高纯度氨气和高纯度氧气以丝网状铂铑合金为催化剂在氧化炉中,常压下控制温度750~850c

°

进行氨氧化反应,此条件下氨氧化率可达到98%。通过第三收集装置中氧气的浓度判断氧化是否达到预期要求,所述第三收集装置中氧气浓度控制在2~5%。

61.所述步骤4中,高纯水与所述混合物iii的反应条件为:

62.先控制温度200℃以内,压力0.5mpa生成所需的二氧化氮,用循环去离子水降温至25℃,压力控制1.25mpa。

63.所述步骤5中,电解反应的温度为70℃,反应时间为40min,通过压力平衡判断反应是否完成。

64.第一收集装置10中的油类和有机气体以及残留氨气,用低压蒸汽蒸发加以回收,残留物排到排油罐中收集,残留氨气可继续进入加压降温设备循环处理使用。第二收集装置11及第三收集装置12中的气体可利用冷凝器冷凝后使用氢氧化镁吸收氮氧化物及碳氧化物。

65.以上已经描述了本实用新型的各实施例,上述说明是示例性的,并非穷尽性的,并

且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对市场中的技术改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1