一种玻璃锡槽出口冷却装置及玻璃锡槽的制作方法

1.本实用新型涉及浮法玻璃生产制造技术领域,具体涉及一种玻璃锡槽出口冷却装置及玻璃锡槽。

背景技术:

2.玻璃用途在不断拓展,扫描仪、复印机、显示器面板等光、电子产品对超薄玻璃的需求量越来越大,对产品的平整度和表面质量要求也越来越严格,为了解决平整度和板下质量的问题,各企业常采取了各种各样的方式如清洁过渡辊、吹扫渣箱、加强密封以及增设通长电加热的方法来改善玻璃板下质量和平整度的问题。但是,所有这些办法均未能找到产生问题的根源,均不是长久之计。

3.锡槽是浮法工艺的“心脏”,是浮法玻璃生产的关键热工设备之一。锡槽出口唇砖及唇板是锡槽底的重要结构构件,位于锡槽的末端,阻挡着锡液从锡槽尾端泄漏。同时,玻璃板在传动辊的拉力作用下,在锡槽出口被过渡辊从锡液面抬起后从上面经过,进入过渡辊台,因此,其结构完好性、唇板上部标高的平整性对浮法玻璃的生产有着至关重要的作用。

4.锡槽出口处温度达到600℃左右,为防止在锡槽出口唇砖及唇板发生高温变形,现有技术方案是在出口唇板外侧设置水包进行冷却。水包冷却出口唇板的同时,亦会对渣箱和1#过渡辊进行冷却,降低了渣箱内的空间温度,锡槽内锡的氧化物和硫化物随着玻璃板或气流进入过渡辊和渣箱空间,一部分污染物在低温下就会冷凝物附着在冷却器上、过渡辊表面和渣箱内,最后,在玻璃板通过过渡辊时形成下表缺陷,影响玻璃板下质量。长时间高温侵蚀可能会导致水包漏水喷到玻璃板上,造成玻璃板炸裂,从而引发断板事故。

5.由于设置了外置冷却水包,1#过渡辊位置会后移,增加了出口唇砖与1#过渡辊之间的悬空距离,加大了断板的风险,同时冷却水包会导致渣箱内的温度会降低,1#过渡辊的温度也会明显降低,从而导致1#过渡辊表面极易产生冷凝污染物,在玻璃带通过过渡辊时在玻璃下表面形成缺陷,影响玻璃的板下质量。

6.公开于该背景技术部分的信息仅仅旨在增加对本实用新型的总体背景的理解,而不应该当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

7.本实用新型的目的在于:针对现有技术存在的玻璃锡槽冷却水包设置在出口唇板外侧,导致1#过渡辊与出口唇板之间的悬空距离大容易导致断板、且1#过渡辊温度明显低于锡槽出口的温度导致1#过渡辊表面极易产生冷凝污染物的问题,提供一种玻璃锡槽出口冷却装置,该冷却装置自上而下厚度逐渐增加,且外侧面与锡槽出口唇口对齐,向锡槽方向嵌入至唇板中,缩小了1#过渡辊与出口唇板之间的距离,且提升了1#过渡辊区域的温度,降低了悬空断板的风险也减少了1#过渡辊表面冷凝污染物。

8.为了实现上述目的,本实用新型采用的技术方案为:

9.一种玻璃锡槽出口冷却装置,所述玻璃锡槽唇口在竖直方向上所在的平面为参考平面;所述玻璃锡槽的出口唇板的外侧面到所述参考平面的距离自上而下逐渐增加;所述冷却装置包括冷却机构;所述冷却机构装配在所述玻璃锡槽的出口唇板上,所述冷却机构的内侧面与所述出口唇板的外侧面紧密接触;所述冷却机构的外侧面位于所述参考平面靠近所述出口唇板的一侧,或者冷却机构的外侧面位于所述参考平面内;所述冷却机构设有冷却剂进口和冷却剂出口,所述冷却剂进口与冷却剂供应管路连接,所述冷却剂出口与冷却剂排出管路连接。

10.玻璃从锡槽的唇口输出至过渡辊,锡槽与过渡辊之间的距离更具体的是指锡槽唇口到1#过渡辊的距离。冷却机构与过渡辊之间的距离具体是指冷却机构的外侧面与1#过渡辊之间的距离。为了尽可能增大冷却机构与过渡辊之间的距离,减少唇口与过渡辊之间的距离,通过将玻璃锡槽的唇板自上而下向靠近锡槽方向收敛,并将冷却机构设置在唇板上,且不超过唇口所在的平面;使得冷却机构与1#过渡辊之间的距离不变的情况下,缩短了锡槽唇口与1#过渡辊之间的距离,从而降低了悬空断板的风险;而且冷却机构对1#过渡辊的冷却效果不变,增加了1#过渡辊区域的温度,减少了冷凝污染物。

11.作为本实用新型的优选方案,所述冷却机构自上而下厚度逐渐增加。利于保持冷却机构的容量,保证对锡槽的冷却效果。

12.作为本实用新型的优选方案,冷却机构包括自上而下多个独立设置的冷却包。多个冷却包独立设置,方便单独控制每个冷却包中冷却剂的流量,实现对冷却包温度的分别调整。

13.作为本实用新型的优选方案,位于最上方的冷却包为第一冷却包;所述第一冷却包的截面为上尖下平的三角形。三角形尖端靠近锡槽唇口一侧,在对锡槽降温的同时,利于保持唇口温度。

14.作为本实用新型的优选方案,所述冷却机构为冷却风包,所述冷却剂为氮气。采用氮气为冷却剂,性能稳定,且不会对冷却包造成腐蚀。

15.作为本实用新型的优选方案,所述冷却装置还包括隔热板,所述隔热板位于所述冷却机构和所述参考平面之间,或者所述隔热板位于所述参考平面内。

16.作为本实用新型的优选方案,所述隔热板和冷却机构之间具有空隙。

17.作为本实用新型的优选方案,所述隔热板的宽度大于或者等于所述冷却机构的宽度;所述隔热板的高度大于或者大于所述冷却机构的高度。冷却机构外侧设置同高度、等宽度的保温隔热板,以减少其对过渡辊和渣箱空间的冷却。

18.作为本实用新型的优选方案,所述玻璃锡槽的底砖在出口端的结构向下延伸,超出所述玻璃锡槽的底砖在锡槽中部的下表面。由于冷却机构内置,导致锡槽底砖变薄,因此,将锡槽出口端砖结构下层加厚,以抵消出口端砖结构变薄带来的风险。

19.一种玻璃锡槽,包括如上所述的玻璃锡槽出口冷却装置。采用上述结构的冷却装置,能够降低锡槽与过渡辊之间的距离,提升了1#过渡辊区域的温度,降低了断板的风险。由于断板风险降低,锡槽的锡液面可适当降低,减少了锡锭的消耗,降低到了企业的成本。

20.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

21.1、本实用新型的玻璃锡槽出口冷却装置,通过将玻璃锡槽的唇板自上而下向靠近

锡槽方向收敛,并将冷却机构设置在唇板上,且不超过唇口所在的平面;使得冷却机构与1#过渡辊之间的距离不变的情况下,缩短了锡槽唇口与1#过渡辊之间的距离,从而降低了悬空断板的风险;而且冷却机构对1#过渡辊的冷却效果不变,增加了1#过渡辊区域的温度,减少了冷凝污染物。

22.2、本实用新型的玻璃锡槽出口冷却装置,通过在冷却机构外侧设置隔热板,且隔热板和冷却机构之间存在间隙,冷却机构外侧设置同高度、等宽度的保温隔热板,以减少其对过渡辊和渣箱空间的冷却。

23.3、本实用新型的玻璃锡槽出口冷却装置,通过将锡槽出口端砖结构下层加厚,以抵消出口端砖结构变薄带来的风险。冷却包采用多个独立设置的冷却风包,且使用氮气作为冷却剂,降低了腐蚀风险。提升了整个锡槽的稳定性。

24.4、本实用新型的玻璃锡槽,通过采用上述结构的冷却装置,能够降低锡槽与过渡辊之间的距离,提升了1#过渡辊区域的温度,降低了断板的风险。由于断板风险降低,锡槽的锡液面可适当降低,减少了锡锭的消耗,降低到了企业的成本。

附图说明

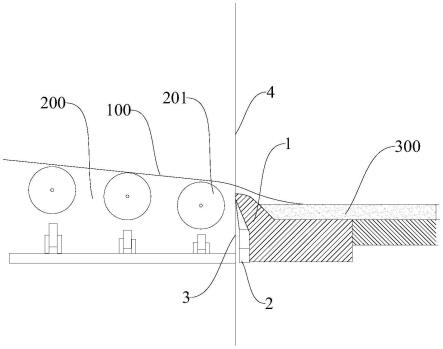

25.图1是实施例1的玻璃锡槽出口冷却装置的结构示意图。

26.图2是现有技术的玻璃锡槽出口冷却装置与过渡辊位置关系示意图。

27.图3是实施例1的玻璃锡槽出口冷却装置与过渡辊位置关系示意图。

28.图标:100-玻璃板;200-过渡辊;201-1#过渡辊;300-玻璃锡槽;

29.1-出口唇板;2-冷却包;3-隔热板;4-参考平面。

具体实施方式

30.下面结合附图,对本实用新型作详细的说明。

31.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

32.实施例1

33.一种玻璃锡槽出口冷却装置,如图1所示,所述玻璃锡槽唇口在竖直方向上所在的平面为参考平面4;参考平面4基本垂直于玻璃时的输送方向;所述玻璃锡槽的出口唇板1的外侧面到所述参考平面4的距离自上而下逐渐增加;所述冷却装置包括冷却机构2;所述冷却机构2装配在所述玻璃锡槽的出口唇板1上,所述冷却机构2的内侧面与所述出口唇板1的外侧面紧密接触;所述冷却机构2的外侧面位于所述参考平面4靠近所述出口唇板1的一侧;所述冷却机构2设有冷却剂进口和冷却剂出口,所述冷却剂进口与冷却剂供应管路连接,所述冷却剂出口与冷却剂排出管路连接。

34.所述冷却机构2自上而下厚度逐渐增加。冷却机构2包括自上而下多个独立设置的冷却包。本实施例中包括三个冷却包。多个冷却包独立设置,方便单独控制每个冷却包中冷却剂的流量,实现对冷却包温度的分别调整。位于最上方的冷却包为第一冷却包;所述第一冷却包的截面为上尖下平的三角形。三角形尖端靠近锡槽唇口一侧,在对锡槽降温的同时,利于保持唇口温度。所述冷却机构为冷却风包,所述冷却剂为氮气。采用氮气为冷却剂,性

能稳定,且不会对冷却包造成腐蚀。

35.所述冷却装置还包括隔热板3,所述隔热板3位于所述冷却机构2和所述参考平面4之间,或者所述隔热板3位于所述参考平面内4。本实施例中隔热板3位于参考平面4内。所述隔热板3和冷却机构2之间具有空隙。所述隔热板3的宽度大于或者等于所述冷却机构2的宽度;所述隔热板3的高度大于或者大于所述冷却机构2的高度。冷却机构外侧设置同高度、等宽度的保温隔热板,以减少其对过渡辊和渣箱空间的冷却。其他的实施方式中,也可不设置隔热板3,但冷却机构2的外侧面位于所述参考平面4内,不能向左超过参考平面4。冷却机构2外侧设置有保温的隔热板3,能有效阻止冷却机构2对过渡辊200和渣箱空间的冷却。

36.所述玻璃锡槽300的底砖在出口端的结构向下延伸,超出所述玻璃锡槽300的底砖在锡槽中部的下表面。由于冷却机构内置,导致锡槽底砖变薄,因此,将锡槽出口端砖结构下层加厚,以抵消出口端砖结构变薄带来的风险。

37.为更明确的表述上述结构的效果,将现有技术中的冷却装置与本实施例中的冷却装置对比。图2是现有技术的玻璃锡槽出口冷却装置与过渡辊位置关系示意图。图3是本实施例的玻璃锡槽出口冷却装置与过渡辊位置关系示意图。

38.将冷却机构内置后,锡槽唇口与过渡辊之间的距离d,可减少d1,d1约为30cm,因此可将锡槽唇口与过渡辊之间的距离有原来的d缩小至d2。出口唇板及钢结构减薄d3的厚度,该空间用于放置冷却机构和隔热板。为保证锡槽出口端的强度,将出口端结构下沉增厚。在原来锡槽300底砖厚度h的基础上,将锡槽出口端的底砖厚度下沉增厚h1。

39.采用上述结构的冷却装置,出口唇板与1#过渡辊201之间的距离可缩小约30mm,减小了玻璃板100的悬空距离,从而降低了断板的风险。传统方式冷却中1#过渡辊区域的温度低至约430~520℃,采用实施例的冷却装置后,1#过渡辊区域的温度将升高约60~80℃,达到了约550~590℃,实现正常的降温梯度,因未出现温度较大的变化,玻璃板100或气流带出的锡的氧化物和硫化物污染物冷凝附着在过渡辊200上的几率将大幅减少,并在渣箱出口端排出。实现了长期保持过渡辊和渣箱清洁的目的,进而实现玻璃表面质量的提升。由于过渡辊200温度的升高,玻璃板100在通过过渡辊时也不易发生翘曲,从而改善了玻璃板的平整度。

40.实施例2

41.一种玻璃锡槽,包括如实施例1所述的玻璃锡槽出口冷却装置。由于断板风险降低,锡槽的锡液面可适当降低,减少了锡锭的消耗,降低到了企业的成本。

42.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1