吹泡机电子控制配气系统的制作方法

1.本实用新型涉及玻璃制造领域,尤其是吹泡机电子控制配气系统。

背景技术:

2.如今在进行玻璃瓶吹制过程中,玻璃瓶成型后但没有定型时瓶内的气压大多不稳定,从而导致极容易玻璃瓶产生塌陷,从而使得玻璃瓶报废,同时玻璃瓶的瓶口往往较厚,这也使得玻璃瓶的瓶身与瓶口的冷气不均匀,从而容易导致玻璃瓶质量欠佳。

技术实现要素:

3.本实用新型的目的在于提供吹泡机电子控制配气系统,以解决上述背景技术中提出的问题。

4.本实用新型解决其技术问题是采取以下技术方案实现的:

5.吹泡机电子控制配气系统,包括玻璃瓶吹泡组件与气源组件,所述玻璃瓶吹泡组件中吹气口处设置有吹气管,所述吹气管外端面转动连接有散热外套壳,所述散热外套壳下端面固设有降温块,所述降温块内侧端面固定设置有散热片,所述吹气管中设置有吹气头,所述吹气头被所述散热片包围,所述吹气头下端面设置有吹气嘴,所述散热外套壳中左右对称分别设置有散热腔,每个所述散热腔上侧壁中分别设置有散热气管,每个所述散热气管均与外界气源组件相连通,所述散热外套壳下侧设置有托料台,所述托料台下侧设置有玻璃瓶模。

6.作为优选,所述的降温块中横纵等距分布设置有降温孔,每个横向的所述降温孔一端开口均与所述散热片相连通,另一端开口均与外界相连通。

7.作为优选,每个纵向所述降温孔上侧均设置为喇叭状,且均与横向所述降温孔之间相连通,每个所述降温孔上侧均与所述散热腔之间相连通,从而使得所述散热气管中喷出的气流进入到所述降温孔中,从而进行散热的同时,将所述散热片中的热量带出,从而保证了吹制的锥形瓶瓶口的冷却。

8.作为优选,所述的吹气嘴中设置有两个出气管与两个排气管,两个所述出气管之间相互抵接,两个所述排气管分布在所述出气管左右两侧,每个所述出气管与所述排气管均与气源组件相连通,从而使得在对锥形瓶进行吹气时,能有效的保证气流的均匀性,从而避免了气流不均匀导致锥形瓶出现坍塌。

9.作为优选,所述的散热片内呈蜂窝孔洞状设置,从而大大提高了吸热效果的同时也加大了与所述降温孔之间的连通,加速了自身的散热。

10.作为优选,所述的气源组件包括排气管、气路块与气源,所述气路块与所述排气管之间相互连通,且连通中设置有电磁阀,所述气路块与所述气源之间相互连通,连通中依次设置有三联件、精密调压阀、流量调节阀与电磁阀,所述气路块与所述出气管之间相互连通,且设置有可视化流量计,从而通过设置有所述可视化流量计,使得每个吹制的玻璃瓶中的气体均可视化,从而保证了每个吹制的玻璃瓶质地均匀。

11.本实用新型的优点和积极效果是:

12.本实用新型通过在玻璃瓶吹制成型后,所述排气管打开,从而使得所述出气管中吹入的冷空气将瓶内的热空气挤压通过所述排气管排出,从而形成循环,进而大大提高了瓶内的冷却,同时持续供气也保证了瓶内的气压,从而避免了玻璃瓶内部压强逐渐减小,而产生向内塌陷,从而使得玻璃瓶报废,同时在瓶嘴处围绕设置有散热片,进行吸热,同时两个所述散热气管出气,气流进入到所述降温孔中,从而进行散热的同时,将所述散热片中的热量带出,从而保证了吹制的玻璃瓶瓶口的冷却,从而保证了瓶口与瓶身的共同冷却,避免了冷却不均导致的玻璃瓶质量降低。

附图说明

13.下面结合附图和实施例对本实用新型进一步说明。

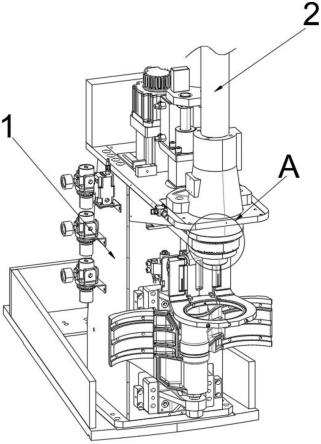

14.图1为本实用新型吹泡机电子控制配气系统整体结构示意图;

15.图2为本实用新型图1中a处吹泡工作时局部展开剖视结构示意图;

16.图3为本实用新型图2中b处局部放大结构示意图;

17.图4为本实用新型图2中部件吹气嘴13展开结构示意图;

18.图5为本实用新型吹泡机电子控制配气系统中气源组件2原理图。

19.附图中标记分述如下:1、玻璃瓶吹泡组件;2、气源组件;10、吹气管;11、散热外套壳;12、吹气头;13、吹气嘴;14、风机;15、托料台;16、玻璃瓶模;17、散热腔;18、散热气管;19、散热片;20、降温块;21、降温孔;22、出气管;23、排气管;24、气路块;25、可视化流量计;26、流量调节阀;27、精密调压阀;28、三联件;29、气源。

具体实施方式

20.现在结合附图对本实用新型作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

21.下面结合图1-5对本实用新型进行详细说明,其中,为叙述方便,现对下文所说的方位规定如下:下文所说的上下左右前后方向与图1视图方向的前后左右上下的方向一致,图1为本实用新型装置的正视图,图1所示方向与本实用新型装置正视方向的前后左右上下方向一致。

22.以下结合附图对本实用新型实施例做进一步详述:

23.请参阅图1-5,本实用新型提供的一种实施例:吹泡机电子控制配气系统,包括玻璃瓶吹泡组件1与气源组件2,所述玻璃瓶吹泡组件1中吹气口处设置有吹气管10,所述吹气管10外端面转动连接有散热外套壳11,所述散热外套壳11下端面固设有降温块20,所述降温块20内侧端面固定设置有散热片19,所述吹气管10中设置有吹气头12,所述吹气头12被所述散热片19包围,所述吹气头12下端面设置有吹气嘴13,所述散热外套壳11中左右对称分别设置有散热腔17,每个所述散热腔17上侧壁中分别设置有散热气管18,每个所述散热气管18均与外界气源组件2相连通,所述散热外套壳11下侧设置有托料台15,所述托料台15下侧设置有玻璃瓶模16。

24.另外,在一种实施例中,所述的降温块20中横纵等距分布设置有降温孔21,每个横向的所述降温孔21一端开口均与所述散热片19相连通,另一端开口均与外界相连通。

25.另外,在一种实施例中,每个纵向所述降温孔21上侧均设置为喇叭状,且均与横向所述降温孔21之间相连通,每个所述降温孔21上侧均与所述散热腔17之间相连通,从而使得所述散热气管18中喷出的气流进入到所述降温孔21中,从而进行散热的同时,将所述散热片19中的热量带出,从而保证了吹制的锥形瓶瓶口的冷却。

26.另外,在一种实施例中,所述的吹气嘴13中设置有两个出气管22与两个排气管23,两个所述出气管22之间相互抵接,两个所述排气管23分布在所述出气管22左右两侧,每个所述出气管22与所述排气管23均与气源组件2相连通,从而使得在对锥形瓶进行吹气时,能有效的保证气流的均匀性,从而避免了气流不均匀导致锥形瓶出现坍塌。

27.另外,在一种实施例中,所述的散热片19内呈蜂窝孔洞状设置,从而大大提高了吸热效果的同时也加大了与所述降温孔21之间的连通,加速了自身的散热。

28.另外,在一种实施例中,所述的气源组件2包括风机14、气路块24与气源29,所述气路块24与所述风机14之间相互连通,且连通中设置有电磁阀,所述气路块24与所述气源29之间相互连通,连通中依次设置有三联件28、精密调压阀27、流量调节阀26与电磁阀,所述气路块24与所述出气管22之间相互连通,且设置有可视化流量计25,从而通过设置有所述可视化流量计25,使得每个吹制的玻璃瓶中的气体均可视化,从而保证了每个吹制的玻璃瓶质地均匀。

29.具体实施时,在进行吹制时,将玻璃原料放置再说托料台15上,从而启动所述吹气头12,开始时所述出气管22中的气流通过所述气源29产生,在合模后,所述出气管22中的气流由所述风机14单独提供进行吹制,在玻璃瓶吹制成型后,所述排气管23打开,从而使得所述出气管22中吹入的冷空气将瓶内的热空气挤压通过所述排气管23排出,从而形成循环,进而大大提高了瓶内的冷却,同时持续供气也保证了瓶内的气压,从而避免了玻璃瓶内部压强逐渐减小,而产生向内塌陷,从而使得玻璃瓶报废,同时在瓶嘴处围绕设置有散热片19,进行吸热,同时两个所述散热气管18出气,气流进入到所述降温孔21中,从而进行散热的同时,将所述散热片19中的热量带出,从而保证了吹制的玻璃瓶瓶口的冷却,从而保证了瓶口与瓶身的共同冷却,避免了冷却不均导致的玻璃瓶质量降低。

30.需要强调的是,本实用新型所述的实施例是说明性的,而不是限定性的,因此本实用新型并不限于具体实施方式中所述的实施例,凡是由本领域技术人员根据本实用新型的技术方案得出的其他实施方式,同样属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1