利用三氟化氮副产回收高纯氢能的系统的制作方法

1.本发明属于高纯氢能生产系统的技术领域,具体涉及一种利用三氟化氮生产的废气回收高纯氢能的系统和方法。

背景技术:

2.氢能的利用,需要从制氢开始,由于氢气在自然界极少以单质形式存在,需要通过工业过程制取。制氢方法包括四种:(1)化石燃料制氢,利用煤或天然气生产,称为蓝氢;(2)电解水制氢,利用可再生电力或核能,称为绿氢;(3)生物质及其他制氢方式(光解水或生物质,称为绿氢);(4)工业副产物制氢(焦炉煤气、氯碱副产气),称为灰氢。

3.目前,全球商业用氢能大多来自煤、石油或天然气等化石染料制取,但是制氢消耗有限的化石燃料储能,化石属于不可再生资源,必须寻找可再生资源来替代。电解水制氢为可再生能源,在国际上呈现快速发展态势,但是对于电解水制氢,响应时间要求较短,只有5s,目前只有pem电解水技术可达到这一要求,因此此方法的苛刻要求,限制了其发展与应用,对于绿氢,就又开发了生物质及其他制氢方式,尤其光解水或者生物质制氢,但是此类催化制氢,需要特制的催化剂来催化制氢。

4.工业副产制制氢是将富含氢气的工业尾气作为原料,主要采用变压吸附法(psa法),回收提纯制氢。目前主要尾气来源有氯碱工业副产气、焦炉煤气、轻烃裂解副产气。与其他制氢方式相比,工业副产品制氢的最大优势在于几乎无需额外的资本投入和化石原料投入,所获氢气在成本和减排方面有显著优势。但是目前副产制氢的技术均不能达到高纯度的制氢,因此高纯制氢技术急需提高其技术,达到高纯度的氢能的回收。

技术实现要素:

5.本实用新型要解决的技术问题是克服现有技术的不足,提供一种利用三氟化氮副产回收高纯氢能的系统,制备副产氢气,氢气回收纯度达到99.999%以上,成本低,具有较大的应用工业化潜力。

6.本实用新型所述的利用三氟化氮副产回收高纯氢能的系统,包括膜分离装置、脱氧反应器和psa单元;缓冲罐与压缩机一连接,压缩机一与压缩机二连接,压缩机二与换热器连接,换热器与分液罐连接,分液罐与膜分离装置连接,膜分离装置与压缩机三连接,压缩机三与气体冷却器连接,气体冷却器与脱氧反应器连接,脱氧反应器与psa单元连接,psa单元与吸附除杂装置连接,吸附除杂装置与压缩机四连接;压缩机一与压缩机二之间管线与脱氧反应器连接。脱氧反应器内设置有专用脱氧剂。

7.优选地,膜分离装置依次包括膜前过滤单元、膜前预热器和膜组件;膜分离装置为专用分离膜,分离脱水,脱氮。

8.优选地,psa单元设置有多台吸附塔,设置有多组psa单元,psa提氢单元均采用4塔psa流程,4台吸附塔的吸附和再生工艺过程由吸附、连续多次均压降压、顺放、逆放、冲洗;连续多次均压升压和产品氢气升压系统组成。

9.优选地,分液罐上设置有排水管和冷冻干燥。

10.优选地,膜组件上设置有排放管。

11.优选地,压缩机一与压缩机二之间管线为循环管线。

12.本实用新型的利用三氟化氮副产回收高纯氢能的系统,在工作时,将外界副产60%氢气的电解废气,经过缓冲罐收集,然后经过压缩机一和压缩机二将含氢废气压缩,经过换热器,分液罐的冷冻干燥后,将废水排出,粗氢能进入膜分离装置,首先经过膜前过滤单元,氢气浓度达到65%,然后经过膜前预热后,经过膜组件,将粗氢浓度过滤至90%,且污氢经过排放管排放,然后粗氢继续经过压缩机三增压,进入气体冷却器冷却后,进入到脱氧反应器脱氧后,氢气浓度达到99%的继续进入psa单元,氢气浓度85%的继续经过循环管线,进入压缩机压缩后,重新循环膜分离;浓度99%的氢气进入psa单元的吸附塔的吸附和再生工艺,经过不断的吸附、连续多次均压降压、顺放、逆放、冲洗;连续多次均压升压和产品氢气升压系统组成,得到浓度高达99.999%的氢气,然后经过吸附除杂后经过压缩进行成品充袋,得到等级(5n)的高纯氢。

13.与现有技术相比,本实用新型的有益效果如下:

14.(1)本实用新型的利用三氟化氮副产回收高纯氢能的系统,通过设置膜分离系统和专用脱氧器,将水分和氮气、氧气彻底除掉;

15.(2)本实用新型的利用三氟化氮副产回收高纯氢能的系统,通过设置多组psa单元,提纯氢气,达到99.999%;

16.(3)本实用新型的利用三氟化氮副产回收高纯氢能的系统,使用副产氢气原料成本接近为零,具有工业化极大潜力,具备较强的成本竞争力。

附图说明

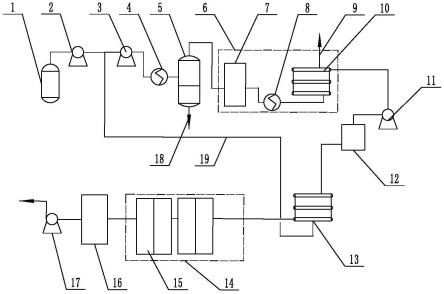

17.图1为本实用新型的利用三氟化氮副产回收高纯氢能的系统的结构示意图;

18.图中:1、缓冲罐;2、压缩机一;3、压缩机二;4、换热器;5、分液罐;6、膜分离装置;7、膜前过滤单元;8、膜前预热器;9、排放管;10、膜组件;11、压缩机三;12、气体冷却器;13、脱氧反应器;14、psa单元;15、吸附塔;16、吸附除杂装置;17、压缩机四;18、排水管;19、循环管线。

具体实施方式

19.下面结合附图对本实用新型做进一步的说明。

20.如图1所示,所述的利用三氟化氮副产回收高纯氢能的系统,包括膜分离装置6、脱氧反应器13和psa单元14;缓冲罐1与压缩机一2连接,压缩机一2与压缩机二3连接,压缩机二3与换热器4连接,换热器4与分液罐5连接,分液罐5与膜分离装置6连接,膜分离装置6与压缩机三11连接,压缩机三11与气体冷却器12连接,气体冷却器12与脱氧反应器13连接,脱氧反应器13与psa单元14连接,psa单元14与吸附除杂装置16连接,吸附除杂装置16与压缩机四17连接;压缩机一2与压缩机二3之间管线与脱氧反应器13连接。脱氧反应器13内设置有专用脱氧剂。

21.膜分离装置6依次包括膜前过滤单元7、膜前预热器8和膜组件10;膜分离装置6为专用分离膜,分离脱水,脱氮。

22.psa单元14设置有多台吸附塔15,设置有多组psa单元14,psa提氢单元均采用4塔psa流程,4台吸附塔的吸附和再生工艺过程由吸附、连续多次均压降压、顺放、逆放、冲洗;连续多次均压升压和产品氢气升压系统组成。

23.分液罐5上设置有排水管18。

24.膜组件10上设置有排放管9。

25.压缩机一2与压缩机二3之间管线为循环管线19。

26.经电解废气组分为氢气57.46%,氧气0.05%,氮气35.69%,二氧化碳0.5%,甲烷0.65%,水蒸气及其他杂质5.65%的废气,利用三氟化氮副产回收高纯氢能的系统在工作时,将以上电解废气,经过缓冲罐1收集,然后经过压缩机一2和压缩机二3将含氢废气压缩,经过换热器4、分液罐5的冷冻干燥后,将废水排出,粗氢能进入膜分离装置6,首先经过膜前过滤单元7,氢气浓度达到65%,然后经过膜前预热后,经过膜组件10,将粗氢浓度过滤至90%,且污氢经过排放管9排放,然后粗氢继续经过压缩机三11增压,进入气体冷却器12冷却后,进入到脱氧反应器13脱氧后,氢气浓度达到99%的继续进入psa单元14,氢气浓度85%的继续经过循环管线,进入压缩机二压缩后,重新循环膜分离;浓度99%的氢气进入psa单元的吸附塔15的吸附和再生工艺,经过不断的吸附、连续多次均压降压、顺放、逆放、冲洗;连续多次均压升压和产品氢气升压系统组成,得到浓度高达99.999%的氢气,然后经过吸附除杂后经过压缩进行成品充袋,得到等级(5n)的高纯氢。

27.本实用新型提供新的高纯氢气的制备系统,相比其他系统制备高纯氢气,本实用新型的利用三氟化氮副产回收高纯氢能的系统,成本低,产品纯度高,为高纯氢气的推广利用提供了工业可行、成本低廉的制造方案。

28.当然,上述内容仅为本实用新型的较佳实施例,不能被认为用于限定对本实用新型的实施例范围。本实用新型也并不仅限于上述举例,本技术领域的普通技术人员在本实用新型的实质范围内所做出的均等变化与改进等,均应归属于本实用新型的专利涵盖范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1