碳化硅外延生长管路系统的制作方法

1.本实用新型涉及第三代半导体碳化硅材料外延设备领域,尤其涉及一种能够实现多路独立控制的碳化硅外延生长管路系统。

背景技术:

2.第三代半导体碳化硅外延生长通常使用化学气相沉积(chemical vapor deposition,简称cvd)方式,其中,由三氯氢硅(tcs)负责提供外延生长所需的硅元素,由三甲基铝(tma)负责提供外延生长中p型掺杂所需的铝元素。三氯氢硅(tcs)、三甲基铝(tma)在常温状态下均为液态,通常状态下tcs、tma作为液相源是无法直接通入炉腔内使用的,目前通用的方案是将载气(通常情况下为氢气)通入恒温恒压的tcs或tma液相源中,通过载气携带出饱和状态下的tcs蒸汽或者tma蒸汽,以饱和蒸汽的气体形式将tcs或tma携带入反应腔室内进行外延生长。

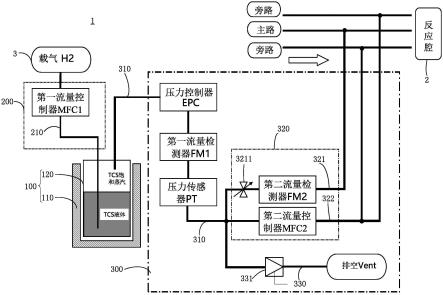

3.由于tcs是碳化硅外延重要的生长源,因此其剂量直接决定了外延调试的重要影响因素c、si,而tma作为碳化硅外延重要的掺杂源,其剂量则直接决定了p型外延的掺杂浓度,因此保证tcs、tma的剂量线性可控至关重要。

4.参看图1所示,现有的一种管路系统,其通过一条输出管路同时连通反应腔的主路、旁路等多条管路,并通过恒温机构来保证其内部的液罐的温度恒定,通过压力控制器(epc)来控制液罐中的压力。当该管路系统用于提供tcs时,液罐内的tcs液体维持在恒温恒压状态下,此时tcs在载气h2中溶解的密度ρ是恒定的,因此,通过流量控制器mfc计算出载气h2的流量v后,由质量公式m=ρ

·

v可以计算出tcs实际通入反应腔内的总剂量。当该管路系统用于提供tma时,原理与提供tcs的相同。

5.现有的这种管路系统及其剂量控制方式仅能控制实际通入反应腔的tcs或tma总剂量,无法实现多路tcs源或tma源的分别独立控制,因此,在小尺寸(4-6吋)外延炉腔的控制应用中是足够的。但是,随着外延尺寸的不断扩大,例如用于大尺寸(8-12吋)外延炉腔的管路系统,就必须要实现tcs源或tma源的多路分别独立控制,才能实现多路c、si、al等的独立控制,否则大尺寸外延片的浓度均匀性与厚度均匀性等方面均无法达到要求。

6.因此,有必要提供一种能够实现多路分别独立控制,并且各路剂量分配比例可调的管路系统,以解决上述问题。

技术实现要素:

7.本实用新型的目的在于提供一种能够实现多路分别独立控制,并且各路剂量分配比例可调的碳化硅外延生长管路系统。

8.为实现上述目的,本实用新型的技术方案为:提供一种碳化硅外延生长管路系统,其包括储液装置、输入单元以及输出单元;其中,储液装置包括恒温机构以及设于所述恒温机构内的液罐,所述恒温机构用于保持所述液罐的温度恒定;所述输入单元包括一输入管路,输入管路的一端密封地连接于所述液罐,其另一端用于连接载气源,所述输入管路上设

有第一流量控制器,所述第一流量控制器用于控制所述输入管路的流量;输出单元包括输出主管路以及多个输出支管路,所述输出主管路的一端密封地连接于所述液罐,所述输出主管路的另一端并联多个所述输出支管路,且所述输出主管路上设有压力控制器,所述压力控制器用于保持所述液罐的压力恒定,至少一部分所述输出支管路上设有第二流量控制器,所述第二流量控制器用于控制其所在的所述输出支管路的流量。

9.较佳地,所述输出支管路包括一第一输出支管路以及至少一个第二输出支管路,每一所述第二输出支管路上均设有所述第二流量控制器,所述第二流量控制器用于控制所述第二输出支管路的流量,通过计算所述第一输出支管路的流量,或者计算各所述第二输出支管路的流量之和在所述输出主管路的总流量中的占比,或者直接控制所述第一输出支管路的流量,以调节所述第一输出支管路与各所述第二输出支管路的流量分配比例。

10.较佳地,所述输出主管路上设有第一流量检测器,所述第一流量检测器用于检测所述输出主管路的总流量,通过所述第二流量控制器的流量与所述第一流量检测器的流量的比值来计算各所述第二输出支管路的流量之和在所述输出主管路的总流量中的占比,或者通过所述第一流量检测器的流量与所述第二流量控制器的流量之差来计算所述第一输出支管路的流量。

11.较佳地,所述第一输出支管路上设有流量检测及控制单元,通过所述流量检测及控制单元来检测并直接控制所述第一输出支管路的流量。

12.较佳地,所述流量检测及控制单元为所述第二流量控制器,通过所述第二流量控制器来控制所述第一输出支管路的流量;或者所述流量检测及控制单元包括第二流量检测器及阻力调节器,通过调节所述阻力调节器的阻力来调节所述第一输出支管路的流量,通过所述第二流量检测器来检测所述第一输出支管路的流量。

13.较佳地,所述阻力调节器为针阀,所述第二流量检测器均为流量计。

14.较佳地,所述输出主管路上还设有压力传感器,所述压力传感器用于检测所述输出主管路与所述第一输出支管路、所述第二输出支管路之间的压力。

15.较佳地,所述输出单元还包括一排空管路,所述排空管路与所述输出支管路并联于所述输出主管路,并且所述排空管路上设有爆破阀,当所述输出主管路与所述输出支管路之间的压力大于所述爆破阀的阈值时,所述爆破阀被破坏而通过所述排空管路泄压。

16.较佳地,所述碳化硅外延生长管路系统还包括控制器,所述控制器分别电连接于所述压力控制器、所述第一流量控制器、所述第二流量控制器、所述第一流量检测器,所述控制器用于获取所述第一流量控制器、所述第二流量控制器、所述第一流量检测器的流量,并用于根据所述第一流量控制器的流量以及所述液罐内的液相源在载气中溶解的密度来计算所述液相源的总剂量,还用于根据各所述第二流量控制器的流量以及所述第一流量检测器的流量,计算所述第二输出支管路的流量之和在所述输出主管路的总流量中的占比,或者计算所述输出主管路的总流量与各所述第二流量控制器的流量之差。

17.较佳地,所述第一流量控制器、所述第二流量控制器均为质量流量计,所述第一流量检测器为流量计。

18.与现有技术相比,由于本实用新型的碳化硅外延生长管路系统,首先,其储液装置包括恒温机构以及设于恒温机构内的液罐,其输出管路包括输出主管路以及多个输出支管路,输出主管路上设有压力控制器,通过恒温机构来保持液罐的温度恒定,通过压力控制器

来保持液罐的压力恒定,因此,能够使液罐始终保持在恒温恒压下,从而使液罐内的液相源在载气中溶解的密度恒定;其次,其输入管路上设有第一流量控制器,因此,根据第一流量控制器的流量以及液罐内的液相源在载气中溶解的密度可以计算出输出的所述液相源的总剂量;再者,至少一部分输出支管路上设有第二流量控制器,第二流量控制器用于控制其所在的输出支管路的流量,因此,可以通过调节第二流量控制器的流量在输出主管路的总流量中的占比,或者调节第二流量控制器的流量与输出主管路的总流量的差值,来达到对各输出支管路的流量的分别独立控制,并能实现各输出支管路的流量分配比例可调。因此,本实用新型的碳化硅外延生长管路系统尤其适用于大尺寸(8-12吋)外延炉腔,以在大尺寸外延片的制备中提高其浓度均匀性与厚度均匀性等。

附图说明

19.图1是现有技术中的管路系统的结构示意图。

20.图2是本实用新型第一实施例中碳化硅外延生长管路系统的结构示意图。

21.图3是本实用新型第二实施例中碳化硅外延生长管路系统的结构示意图。

22.图4是本实用新型第三实施例中碳化硅外延生长管路系统的结构示意图。

23.图5是本实用新型第四实施例中碳化硅外延生长管路系统的结构示意图。

24.图6是本实用新型第五实施例中碳化硅外延生长管路系统的结构示意图。

具体实施方式

25.现在参考附图描述本实用新型的实施例,附图中类似的元件标号代表类似的元件。需说明的是,本实用新型所涉及到的方位描述,例如上、下、左、右、前、后等指示的方位或位置关系均为基于附图所示的方位或位置关系,仅是为了便于描述本技术的技术方案或/和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。所描述到的第一、第二等只是用于区分技术特征,不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

26.结合图2-图6所示,本实用新型所提供的碳化硅外延生长管路系统1,主要适用于大尺寸(8-12吋)外延炉腔,用于向外延炉腔的反应腔2提供液相源,例如,向反应腔2提供三氯氢硅(tcs)液相源,以实现反应腔2内分区域c\si单独控制,或者用于向反应腔2提供三甲基铝(tma)液相源,以实现tma掺杂剂量与p型载流子浓度之间的线性可调。可理解地,并不仅限于用来提供tcs或tma液相源,当然还可以用于向反应腔2提供其他类型的液相源;并且,也不仅限于在大尺寸(8-12吋)外延炉腔中使用,用在其他需要实现多管路单独控制的场合同样是可行的。

27.继续结合图2-图6所示,本实用新型所提供的碳化硅外延生长管路系统1,其包括储液装置100、输入单元200以及输出单元300。其中,储液装置100包括恒温机构110以及设于该恒温机构110内的液罐120,恒温机构110用于保持液罐120的温度恒定。输入单元200包括一输入管路210,该输入管路210的一端密封地连接于液罐120,并且输入管路210伸入液罐120的底部,输入管路210的另一端用于连接载气源3,同时输入管路210上设有第一流量控制器mfc1,第一流量控制器mfc1用于控制输入管路210的流量。输出单元300包括输出主

管路310以及多个输出支管路320,输出主管路310的一端密封地连接于液罐120,并且该输出主管路310伸入液罐120的顶部,输出主管路310的另一端并联多个输出支管路320,多个输出支管路320的另一端用于连接至使用设备;并且,输出主管路310上设有压力控制器epc,该压力控制器epc用于保持液罐120的压力恒定;同时至少一部分输出支管路320上设有第二流量控制器mfc2,第二流量控制器mfc2用于控制其所在的输出支管路320的流量。本实用新型中,根据第一流量控制器mfc1的流量以及液罐120内的液相源在载气中溶解的密度可以计算出输出的液相源的总剂量;同时,通过控制并调节第二流量控制器mfc2的流量在输出主管路310的总流量中的占比,或者控制并调节第二流量控制器mfc2的流量与输出主管路310的总流量的差值,可以实现对各输出支管路320的流量的独立控制,并实现各输出支管路320的剂量分配比例调节。

28.在本实用新型中,第二流量控制器mfc2的流量在输出主管路310的总流量中的占比,或者第二流量控制器mfc2的流量与输出主管路310的总流量的差值,可以由现场工作人员进行计算并调节,也可以由控制系统自动计算。

29.在本实用新型的一种优选实施方式中,所述碳化硅外延生长管路系统1还进一步包括控制器,所述控制器分别电连接于压力控制器epc、第一流量控制器mfc1、第二流量控制器mfc2,控制器用于获取第一流量控制器mfc1、第二流量控制器mfc2的流量,并用于根据第一流量控制器mfc1的流量以及液罐120内的液相源在载气中溶解的密度ρ来计算所述液相源的总剂量,同时还用于根据各第二流量控制器mfc2的流量来计算其在输出主管路310的总流量中的占比或者计算其与输出主管路310的总流量的差值,以实现对各输出支管路320的流量的自动控制,提高碳化硅外延生长管路系统1的自动化程度以及控制精度,以在大尺寸外延片的制备中提高其浓度均匀性与厚度均匀性等。

30.下面分别参看图2-图6所示,对本实用新型之碳化硅外延生长管路系统1的不同实施例分别进行详细说明。

31.先参看图2所示,在本实用新型的第一实施例中,储液装置100、输入单元200的设置方式如上所述,因此不再重复描述。

32.在本实施中,输出单元300包括一输出主管路310以及多个输出支管路320,输出主管路310的一端密封地连接于液罐120,并且输出主管路310的端部位于液罐120的顶部,使液罐120内的蒸汽可通过输出主管路310输出;输出主管路310的另一端并联多个输出支管路320,多个输出支管路320分别用于连接至使用设备。并且,输出主管路310上设有压力控制器epc,压力控制器epc用于保持液罐120内的压力恒定。

33.更具体地,输出支管路320包括一第一输出支管路321以及多个第二输出支管路322,第一输出支管路321、第二输出支管路322可分别连接至使用设备的不同管路。并且第一输出支管路321、第二输出支管路322上分别设有第二流量控制器mfc2,第二流量控制器mfc2用于控制第一输出支管路321、第二输出支管路322的流量。

34.继续参看图2所示,在一种具体实施方式中,输出支管路320包括一第一输出支管路321以及一第二输出支管路322,第一输出支管路321连接至反应腔2的主路,第二输出支管路322连接至反应腔2的旁路。因此,液罐120中所提供的液相源分别通入反应腔2的主路、旁路。可理解地,输出支管路320的数量并不以图2中所示意的实施方式为限,当然可以设置更多的输出支管路320以连接反应腔2的更多管路或连接其他使用设备的更多管路。

35.在本实施例中,所述第一流量控制器mfc1、第二流量控制器mfc2均为质量流量计,但并不以此为限,当然还可以选择其他的流量检测器件,来实现各个输出支管路的流量控制。

36.再次参看图2所示,在本实施例中,由于通过储液装置100的恒温机构110保持液罐120的温度恒定,并通过输出主管路310上的压力控制器epc保持液罐120的压力恒定,因此,在恒温恒压条件下,液罐120内的液相源在载气中溶解的密度ρ是恒定的,根据质量公式m=ρ

·

v,可以计算得出液相源实际通入反应腔2内的总剂量;与此同时,通过各个第二流量控制器mfc2可以直接控制第一输出支管路321、第二输出支管路322的流量,由此实现第一输出支管路321、第二输出支管路322的流量的单独控制,并且通过调节各第二流量控制器mfc2可以直接达到调节第一输出支管路321、第二输出支管路322的流量分配比例之目的。

37.本实施例中的设置方式,由于第一流量控制器mfc1、第二流量控制器mfc2的出厂误差或者精度差异,在实际使用过程中,这种细微的差异会导致各个第一输出支管路321、第二输出支管路322之间出现压力不平衡,当这种压力不平衡累积到一定程度而无法调节或泄压时,可能会损坏第一输出支管路321、第二输出支管路322以及其上设置的第二流量控制器mfc2,从而导致整个碳化硅外延生长管路系统1存在安全隐患。为解决这种可能存在的问题,本实用新型进一步提供其他更优选的实施方式,详见下述。

38.下面参看图3所示,在本实用新型的第二实施例中,所述碳化硅外延生长管路系统1包括储液装置100、输入单元200以及输出单元300。其中,储液装置100包括恒温机构110以及设于恒温机构110内的液罐120,恒温机构110用于保持液罐120的温度恒定。输入单元200包括一输入管路210,输入管路210的一端伸入液罐120的底部,并且输入管路210与液罐120之间密封连接,输入管路210的另一端连接载气源3,并且输入管路210上设有第一流量控制器mfc1,第一流量控制器mfc1用于控制输入管路210的流量。输出单元300包括输出主管路310以及并联于输出主管路310的多个输出支管路320,输出主管路310伸入液罐120的顶部,并且输出主管路310与液罐120之间密封连接,各输出支管路320分别连接至反应腔2的不同管路。

39.继续参看图3所示,在本实施例中,输出主管路310上依次设有压力控制器epc、压力传感器pt,压力控制器epc用于保持述液罐120的压力恒定,压力传感器pt则用于检测输出主管路310与各输出支管路320之间的压力,以确保在工作状态下压力控制器epc不会失效。

40.更具体地,所述输出支管路320包括一第一输出支管路321以及至少一个第二输出支管路322,第一输出支管路321连接至反应腔2的主路,第二输出支管路322连接至反应腔2的旁路,当然,两者还可以连接至反应腔2的其他管路或者连接至其他使用设备的不同管路。其中,第二输出支管路322上设有第二流量控制器mfc2,通过第二流量控制器mfc2控制第二输出支管路322的流量,因此,本实施例中可以通过计算第一输出支管路321的流量,或者计算各第二输出支管路322的流量之和在输出主管路310的总流量中的占比,或者直接控制第一输出支管路321的流量的方式,来实现第一输出支管路321、第二输出支管路322的流量分别独立控制以及第一输出支管路321、第二输出支管路322之间的流量分配比例调节。

41.继续参看图3所示,在本实施例中,所述输出支管路320包括一第一输出支管路321以及一第二输出支管路322,第一输出支管路321连接至反应腔2的主路,第二输出支管路

322连接至反应腔2的旁路。并且,输出主管路310上设置第一流量检测器fm1,第一流量检测器fm1用于检测流过输出主管路310的总流量,换言之,第一流量检测器fm1仅具有流量检测作用,其并不对输出主管路310的总流量进行控制;而在第二输出支管路322上设置第二流量控制器mfc2,第二流量控制器mfc2用于控制第二输出支管路322的流量,也就是说,可以根据需要直接调节第二流量控制器mfc2以使第二输出支管路322的流量满足要求。

42.在本实施例中,根据输出主管路310的总流量以及第二输出支管路322的流量,可以计算第二输出支管路322的流量在输出主管路310的总流量中的占比,也可以通过输出主管路310的总流量以及第二输出支管路322的流量之差来计算出第一输出支管路321的流量,因此,通过调节第二流量控制器mfc2,即可实现第一输出支管路321、第二输出支管路322的流量的分别独立控制,并可以调节两者的流量分配比例。

43.下面参看图4所示,在本实用新型的第三实施例中,其与图3中所示的第二实施例的差别主要在于:不在输出主管路310上设置第一流量检测器fm1,而是在第一输出支管路321上直接设置流量检测及控制单元,通过所述流量检测及控制单元来检测并直接控制第一输出支管路321的流量。

44.更具体地,所述流量检测及控制单元包括阻力调节器3211以及第二流量检测器fm2,其中,第二流量检测器fm2用来检测第一输出支管路321的流量,也就是说,第二流量检测器fm2仅具有检测功能,并不具有流量控制功能,因此,本实施例中,增设阻力调节器3211,通过调节阻力调节器3211的阻力来调节第一输出支管路321的流量,由此可以直接控制第一输出支管路321的流量,也即,通过阻力调节器3211的调节以及第二流量检测器fm2的检测,可以直接调节并获知第一输出支管路321的流量,同时通过第二流量控制器mfc2来控制第二输出支管路322的流量,这种方式同样能够实现第一输出支管路321、第二输出支管路322的流量的分别独立控制,并可以调节两者的流量分配比例。

45.在本实施例中,所述阻力调节器3211优选为针阀,因此,通过调节针阀的阻力来达到调节第一输出支管路321的流量之目的,可理解地,并不限于通过针阀与第二流量检测器fm2的组合来实现第一输出支管路321的流量控制,例如,也可以直接在第一输出支管路321上设置流量控制器mfc或者其他流量控制器件,以达到流量检测及控制之目的。

46.下面参看图5所示,在本实用新型的第四实施例中,其与图3中所示的第二实施例、图4中所示的第三实施例的差别主要在于:其输出主管路310上设置第一流量检测器fm1,同时第一输出支管路321上还设置第二流量检测器fm2以及阻力调节器3211。

47.本实施例中的碳化硅外延生长管路系统1,可通过以下几种方式来控制流量:(1)根据第一流量检测器fm1所检测到的输出主管路310的总流量以及第二流量检测器fm2所控制的第二输出支管路322的流量,计算第二输出支管路322的流量在输出主管路310的总流量中的占比,通过调节前述占比来达到分别控制第一输出支管路321、第二输出支管路322的流量以及两者之间流量分配比例的目的;(2)根据第一流量检测器fm1所检测到的输出主管路310的总流量以及第二流量检测器fm2所控制的第二输出支管路322的流量,计算输出主管路310的总流量与第二输出支管路322的流量之差,从而得出第一输出支管路321的流量,然后通过调节第二流量控制器mfc2,即可实现第一输出支管路321、第二输出支管路322的流量的分别独立控制以及两者之间流量分配比例调节;(3)通过第二流量控制器mfc2来控制第二输出支管路322的流量,同时通过阻力调节器3211的调节以及第二流量检测器fm2

的检测,可以直接获知第一输出支管路321的流量,因此,通过调节第二流量控制器mfc2,同样可以实现第一输出支管路321、第二输出支管路322的流量的分别独立控制以及两者之间流量分配比例调节。

48.在本实施方式中,如果选择上述方式(1)或(2)来实现流量控制,此时,可通过第二流量检测器fm2来检测第一输出支管路321的流量,以实现该支管路的流量监控,操作人员通过第二流量检测器fm2的读数可以快速、直观的获知第一输出支管路321的流量。

49.结合图3-图5所示,在这几种实施例中,所述第一流量控制器mfc1、第二流量控制器mfc2均优选为质量流量计,第一流量检测器fm1、第二流量检测器fm2均优选为流量计。当然,并不以前述器件为限,还可以根据需求灵活选择其他的流量检测及/或控制器件。

50.继续结合图3-图5所示,在上述第二至第四实施例中,所述输出单元300还包括一排空管路330,该排空管路330与第一输出支管路321、第二输出支管路322并联于输出主管路310。

51.更具体地,所述排空管路330上设有爆破阀331,使用过程中,当输出主管路310与第一输出支管路321、第二输出支管路322之间的压力大于爆破阀331的阈值时,该爆破阀331被破坏而通过排空管路330泄压,从而保证整个系统的安全性。

52.继续参看图5所示,在一种具体的实施方式中,优先满足第二输出支管路322的流量,进而来控制第一输出支管路321的流量,并实现第一输出支管路321、第二输出支管路322之间的流量分配。更具体地,由于第二流量控制器mfc2是用于实现流量控制的,因此其本身对流经的气体存在一定的阻力,而第二流量检测器fm2仅用于检测流量,因此其本身对流经的气体基本不存在阻力,因此,为避免全部的气体都经由第二流量检测器fm2而流入反应腔2,进而丧失对主、旁路的调控能力,本实施方式通过在第二流量检测器fm2前端加装一个针阀,以增加流经第二流量检测器fm2的气流阻力,通过调整针阀的阻力可以使得流量优先满足第二流量控制器mfc2。

53.在具体调节过程中,调节针阀以减小其孔径从而增大流经针阀的气体阻力,使流经第二流量检测器fm2的气体受到一定的阻碍,此时,气体将优先从阻力较小的第二流量控制器mfc2通过,但由于第二流量控制器mfc2是控流装置,因此当流经第二流量控制器mfc2的气体达到设定值时,多余的气体将只能从第二流量检测器fm2流入反应腔2内或者经由爆破阀331流入排空管道。因此,在调节过程中,针阀不能调节的太紧而导致气体流经第二流量控制器mfc2的阻力大于爆破阀331的耐受压力,也不能太松而导致气体全部经由第二流量控制器mfc2流入反应腔2,此时将导致第二流量控制器mfc2失效。

54.在一种具体实施方式中,通过调节针阀的阻力,使流经第二流量检测器fm2的气体阻力略大于第二流量控制器mfc2,从而使流经第二流量控制器mfc2的气体快速达到饱和状态,即,第二输出支管路322的流量达到设定值,从而实现旁路的流量控制,然后,剩余的气体则经由第二流量检测器fm2通入第一输出支管路321,进一步通入主路,实现第一输出支管路321、第二输出支管路322的流量的分别独立控制。

55.另外,当针阀的阻力过大时,气体无法通过第一输出支管路321通入主路,因此,将会导致积压,即,使压力控制器epc与第二流量检测器fm2、第二流量控制器mfc2之间的管路压力过高,进而导致压力控制器epc失效。在图3-图5所示的实施例中,通过输出主管路310上的压力传感器pt来检测压力控制器epc与第二流量检测器fm2、第二流量控制器mfc2之间

的管路压力,当压力控制器epc与第二流量检测器fm2、第二流量控制器mfc2之间的管路压力增大时,可根据压力传感器pt的检测结果来重新调节针阀的阻力,进而确保在工作状态下不会因为针阀的过度调节而导致压力控制器epc失效。

56.更进一步地,如果因针阀调节过紧或其他原因导致压力控制器epc与第二流量检测器fm2、第二流量控制器mfc2之间的管路压力增大到不可控时,也即,管路压力大于爆破阀331的阈值时,管路压力将破坏爆破阀331,进而将压力释放到排空管路330,因此爆破阀331作为紧急安全保障阀门,可以保障管路的安全性。

57.再次结合图3-图5所示,在本实用新型的优选实施例中,所述碳化硅外延生长管路系统1还进一步包括控制器,该控制器分别电连接于压力控制器epc、第一流量控制器mfc1、第二流量控制器mfc2、第一流量检测器fm1、第二流量检测器fm2。因此,控制器可获取第一流量控制器mfc1的流量,然后根据第一流量控制器mfc1的流量以及恒温恒压情况下液相源在载气中溶解的密度ρ,再根据质量公式m=ρ

·

v计算得出液相源实际通入反应腔2内的总剂量。另外,控制器还可获取第一流量检测器fm1所检测的输出主管路310的总流量以及第二流量控制器mfc2所控制的第二输出支管路322的流量,然后根据具体设置的控制方式,计算各第二输出支管路322的流量之和在输出主管路310的总流量中的占比,或者计算各第二输出支管路322的流量与输出主管路310的总流量之差,以得到第一输出支管路321的流量。再者,控制器还可以获取第二流量检测器fm2所检测的第一输出支管路321的流量,以直接控制第一输出支管路321的流量。通过控制器的设置,可以使碳化硅外延生长管路系统1实现更高的自动化,并实现第一输出支管路321、第二输出支管路322的流量的精确控制。

58.下面参看图6所示,在本实用新型的第五实施例中,其与图5中所示的第四实施例的差别主要在于:所述输出支管路320包括一第一输出主管路310以及多个第二输出支管路322,第一输出主管路310、多个第二输出支管路322分别连接至使用设备的不同管路,用于实现液相源的多管路供给。其中,第一输出主管路310、各个第二输出支管路322的设置方式均与图5中所示的第四实施例中的相同,因此不再重复描述。

59.下面再次参看图5所示,以图5中所示的碳化硅外延生长管路系统1用于向反应腔2提供tcs液相源为例,对其工作原理进行详细说明。

60.如图5所示,tcs液相源盛放于液罐120中,输入管路210连接的载气源3为氢气h2,同时,第一输出支管路321连接于反应腔2的主路,第二输出支管路322连接于反应腔2的旁路。并且,通过恒温机构110保证液罐120的温度恒定,通过压力控制器epc控制液罐120中的压力恒定。

61.在开始工作前,根据第二流量控制器mfc2的设定值,调节第一输出支管路321的阻力,即,调节其上设置的针阀的阻力,使针阀的阻力略大于第二流量控制器mfc2的阻力,因此,气体优先流经第二流量控制器mfc2,当流经第二流量控制器mfc2的气体得到饱和后,剩余的气体则经由第二流量检测器fm2通入第一输出支管路321进而通入主路,因此,根据第二流量控制器mfc2的不同设定值,即可实现第一输出支管路321、第二输出支管路322的流量的分别独立控制。

62.在正常情况下,反应腔2一端的压力为负压,而压力控制器epc前端的液罐120内的压力为正压,因此,载气h2经由液罐120流向反应腔2一端。此过程中,载气h2通过输入管路210通入恒温恒压的tcs液相源中,因此,通过载气h2携带出饱和状态下的tcs蒸汽,即,通过

第一输出支管路321将饱和tcs蒸汽通入主路,通过第二输出支管路322将饱和tcs蒸汽通入旁管,以饱和蒸汽的气体形式将tcs携带入反应腔2室内以进行外延生长。

63.在上述过程中,由于恒温恒压条件下tcs在载气h2中溶解的密度ρ是恒定的,并且,通过第一流量控制器mfc1可以控制并检测得出载气h2的流量v,然后根据质量公式m=ρ

·

v,可以计算得出tcs实际通入反应腔2内的总剂量。

64.与此同时,由于第二流量控制器mfc2控制第二输出支管路322的流量,因此,通过控制第二流量控制器mfc2的流量在第一流量检测器fm1的总流量中所占的比例,或者直接通过第一流量检测器fm1的总流量与第二流量控制器mfc2的流量之差,来计算并控制第一输出支管路321的流量,实现第一输出支管路321、第二输出支管路322的流量分别控制以及流量分配比例调节,也即,实现反应腔2的主路、旁路的流量分别独立控制以及流量分配比例调节。

65.在上述过程中,若压力传感器pt检测到压力控制器epc与第二流量检测器fm2、第二流量控制器mfc2之间的管路压力过高时,则通过重新调节针阀的阻力,来调节第一输出支管路321、第二输出支管路322之间的流量分配,进而调节前述管路压力,确保工作状态下不会因为管路压力导致压力控制器epc失效。若压力控制器epc与第二流量检测器fm2、第二流量控制器mfc2之间的管路压力增大到不可控时,管路压力将破坏爆破阀331,进而将压力通过排空管路330释放出去,因此爆破阀331作为紧急安全保障阀门,可以保障管路的安全性。

66.可理解地,当本实用新型的碳化硅外延生长管路系统1用于向反应腔2提供tma液相源时,tma液相源盛放于液罐120中,液罐120的输入管路210连接的载气源3也为氢气h2,碳化硅外延生长管路系统1具体的控制方式与上述提供tcs液相源的相同,因此不再重复描述。

67.综上所述,由于本实用新型的碳化硅外延生长管路系统1,首先,其储液装置100包括恒温机构110以及设于恒温机构110内的液罐120,其输出管路包括输出主管路310以及多个输出支管路320,输出主管路310上设有压力控制器epc,通过恒温机构110来保持液罐120的温度恒定,通过压力控制器epc来保持液罐120的压力恒定,因此,能够使液罐120始终保持在恒温恒压下,从而使液罐120内的液相源在载气中溶解的密度ρ恒定的;其次,其输入管路210上设有第一流量控制器mfc1,因此,根据第一流量控制器mfc1的流量以及液罐120内的液相源在载气中溶解的密度ρ可以计算出输出的所述液相源的总剂量;再者,至少一部分输出支管路320上设有第二流量控制器mfc2,第二流量控制器mfc2用于控制其所在的输出支管路320的流量,因此,可以通过调节第二流量控制器mfc2的流量在输出主管路310的总流量中的占比,或者调节第二流量控制器mfc2的流量与输出主管路310的总流量的差值,来达到对各输出支管路320的流量的分别独立控制,并能实现各输出支管路320的流量分配比例可调。因此,本实用新型的碳化硅外延生长管路系统1尤其适用于大尺寸(8-12吋)外延炉腔,以在大尺寸外延片的制备中提高其浓度均匀性与厚度均匀性等。

68.本实用新型所涉及到的反应腔2及其主、旁路等的结构及设置方式等,均为本领域普通技术人员所熟知的常规结构,在此不再做详细的说明。

69.以上所揭露的仅为本实用新型的优选实施例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型申请专利范围所作的等同变化,仍属本实用新型所涵盖

的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1