一种增大多晶硅还原炉反应效率装置的制作方法

1.本实用新型涉及多晶硅工业生产技术领域,具体为一种增大多晶硅还原炉反应效率装置。

背景技术:

2.多晶硅生产过程中,硅粉、氢气、四氯化硅、氯化氢在500-570℃,20-28mpa 的压力下在氢化装置中反应生成粗三氯氢硅,粗三氯氢硅通过精馏分离出二氯二氢硅和四氯化硅得到精制的三氯氢硅,精制的三氯氢硅和尾气回收的氢气一起通入到多晶硅还原炉,在900-1200℃下气相沉积在硅芯上,产出精制的多晶硅硅料。

3.现有的还原炉未反应的物料,则通过尾气回收分离出氢气、四氯化硅、二氯二氢硅、三氯氢硅、氯化氢,其中氢气、三氯氢硅再次循环到还原炉中进行反应,四氯化硅、少部分氢气则返回到氢化系统,二氯二氢硅则与氢化产生的二氯二氢硅充分混合,在反歧化固定床一中通过树脂反应生成二氯二氢硅进入到精馏系统提纯后再通入到还原炉中。

4.在申请公告号为cn 103553048 a,申请公告日为2014.02.05的中国发明专利中公开了一种多晶硅生产过程中物料循环利用的方法和系统:(1)使三氯氢硅和氢气进行还原反应,得到多晶硅和还原尾气;(2)对还原尾气进行除尘处理,获得经过除尘的还原尾气;(3)对经过除尘的还原尾气进行压缩冷却处理,从还原尾气分离第一氯硅烷和压缩后气;(4)对第一氯硅烷进行精馏提纯处理,获得残液以及三氯氢硅、二氯二氢硅和四氯化硅;(5)将(4)中获得的三氯氢硅返回至(1)进行还原反应,并且将四氯化硅的一部分与硅粉和氢气发生氢化反应,获得第二氯硅烷;(6)使四氯化硅的一部分与二氯二氢硅发生反歧化反应,获得第三氯硅烷;(7)将第二氯硅烷和第三氯硅烷返回至(4)进行精馏提纯处理。

5.在申请公告号为cn 105776222 a,申请公告日为2016.07.20的中国发明专利中公开了一种多晶硅还原尾气回收与精馏联产系统,通过将解析塔分别与反歧化精馏塔和第一精馏塔直接相连,将解析出的含有大量二氯二氢硅的液相氯硅烷经由解析塔的塔顶输送至反歧化精馏塔,并将解析出的含有少量二氯二氢硅以及大量三氯氢硅和四氯化硅的液相氯硅烷经由解析塔的塔釜输送至第一精馏塔,一方面,精简掉缓冲罐和真空泵等设备,将还原尾气回收工艺与精馏工艺有效结合,简化工艺处理流程,降低生产成本;另一方面,省去在还原尾气回收工艺结束后冷却并存储液相氯硅烷的操作,以及在精馏工艺之前加热该液相氯硅烷的操作,简化操作,节约能耗。

6.但现有技术中存在以下问题:还原回收的二氯二氢硅相较于氢化产生的二氯二氢硅杂质更少,混合后的二氯二氢硅再次经过精馏提纯反而增大了精馏系统负荷,还原回收的二氯二氢硅过提纯更加带来了能量的浪费;同时精馏物料的增多,又导致了精馏塔回流比减小,精制三氯氢硅增多,最终导致多晶硅产品质量下降。

技术实现要素:

7.为克服现有技术中存在的问题,本实用新型提供一种增大多晶硅还原炉反应效率

装置。该装置可将还原回收的高纯二氯二氢硅充分利用,减少反复提纯的能耗消耗;并且减少精馏系统的整体负荷,同时增大回流比提升多晶硅产品质量。

8.为实现上述目的,本实用新型提供了如下技术方案:一种增大多晶硅还原炉反应效率装置,包括反歧化固定床二,所述的反歧化固定床二还包括入口管路 s1、入口管理s2和出口管路s3;所述的入口管路s1将二氯二氢硅输送进所述的反歧化固定床二中,所述的入口管路s2用于将四氯化硅输送进反歧化固定床二中,所述的出口管路s3用于输送在反歧化固定床二中生成的三氯氢硅。

9.本实用新型进一步设置为:所述的增大多晶硅还原炉反应效率装置还包括尾气回收塔,所述的尾气回收塔包括五个出口管路和一个入口管路,所述的五个出口管路用于将尾气回收塔分离出的氢气、四氯化硅、二氯二氢硅、三氯氢硅和氯化氢分别输送进其他装置中。

10.本实用新型进一步设置为:所述的用于输送二氯二氢硅的管路与入口管路 s1连接用于将二氯二氢硅输送进反歧化固定床二中;所述的输送四氯化硅管路与入口管路s2连接用于将四氯化硅输送进反歧化固定床二中。

11.本实用新型进一步设置为:所述的进入反歧化固定床二中四氯化硅和二氯二氢硅的摩尔比约为5:1。

12.本实用新型进一步设置为:所述的增大多晶硅还原炉反应效率装置还包括氢气储罐,所述的氢气储罐与所述的尾气回收塔输送氢气的出口管路连接,用于将尾气回收塔分离出的氢气输送进所述的氢气储罐中。

13.本实用新型进一步设置为:所述的增大多晶硅还原炉反应效率装置还包括氢化装置,所述的氢化装置与氢气储罐连接,用于将氢气储罐中的氢气输送进氢化装置中;所述的氢化装置分别与所述的尾气回收塔用于输送氯化氢和四氯化硅的出口管路连接,用于将氯化氢和四氯化硅输送进所述的氢化装置中;所述的氢化装置还设置有一个入口,用于添加硅粉。

14.本实用新型进一步设置为:所述的增大多晶硅还原炉反应效率装置还包括精馏塔,所述的精馏塔与所述的氢化装置连接,用于将氢化装置中反应生成的氯硅烷输送进精馏塔中。

15.本实用新型进一步设置为:所述的增大多晶硅还原炉反应效率装置还包括反歧化固定床一,所述的反歧化固定床一与所述的尾气回收塔连接,用于将尾气回收塔分离出的四氯化硅输送进所述的反歧化固定床一中;所述的反歧化固定床一还与精馏塔连接有进出两条管路,用于将所述的精馏塔产生的二氯二氢硅输送进反歧化固定床一中与四氯化硅反应,再将生成的三氯氢硅输送回精馏塔中。

16.本实用新型进一步设置为:所述的增大多晶硅还原炉反应效率装置还包括还原炉,所述的还原炉分别与所述的尾气回收塔、反歧化固定床二和精馏塔连接,用于将三者产生的三氯氢硅输送进还原炉中。

17.本实用新型进一步设置为:所述的还原炉还包括两条出口管路,其中一条与所述的尾气回收塔连接用于将还原炉产生的氢气及氯硅烷输送进尾气回收塔继续参与反应;另一条出口管路则将还原好的多晶硅输送出还原炉。

18.在多晶硅生产的工作过程中,通过尾气回收塔回收分离出氢气、四氯化硅、二氯二

氢硅、三氯氢硅和氯化氢,其中二氯二氢硅通过s1管路输送至反歧化固定床二,四氯化硅通过管路输送进反歧化固定床一、反歧化固定床二及氢化装置中。

19.在反歧化固定床二中的二氯二氢硅与四氯化硅通过反歧化树脂,反应生成还原炉需要的三氯氢硅,具体反应为sih2cl2+sicl4→

2sihcl3。

20.再通过反歧化固定床二的出口管路s3将生成的三氯氢硅输送进还原炉中,在 900~1200℃下气相沉积在硅芯上,产出精制的多晶硅硅料。

21.反歧化固定床二,不与原氢化产生的二氯二氢硅混合,共同进入到精馏系统分离三氯氢硅,而是有效利用尾气回收的高纯二氯二氢硅,减少回到精馏塔的三氯氢硅,有效降低精馏负荷20~25%;同时因为原精馏系统物料减少,因而可增大原精馏系统的回流比,提高多晶硅产品质量。

22.尾气回收塔分离出的氢气通过管路进入氢气储罐,再由氢气储罐输送进氢化装置中,添加硅粉与所述的尾气回收塔输送到氢化装置的氯化氢和四氯化硅反应,在氢化装置中反应生成粗三氯氢硅输送至精馏塔,通过精馏分离出二氯二氢硅和四氯化硅,通过反歧化固定床一得到精制的三氯氢硅,与尾气回收塔和反歧化固定床二产生的三氯氢硅一起输送到还原炉中,在900-1200℃下气相沉积在硅芯上,产出精制的多晶硅硅料。

23.综上,本实用新型的上述技术方案的有益效果如下:

24.(1)本实用新型提供的一种增大多晶硅还原炉反应效率装置,相比于现有技术,增加了反歧化固定床二,不与原氢化装置产生的二氯二氢硅混合,共同进入到精馏系统分离三氯氢硅,而是将还原回收的高纯二氯二氢硅充分利用,减少反复提纯的能耗消耗。

25.(2)本实用新型提供的一种有效利用多晶硅还原炉尾气的方法,减少精馏系统的整体负荷,同时因为原精馏系统物料减少,因而可增大原精馏系统的回流比,提高多晶硅产品质量。

附图说明

26.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

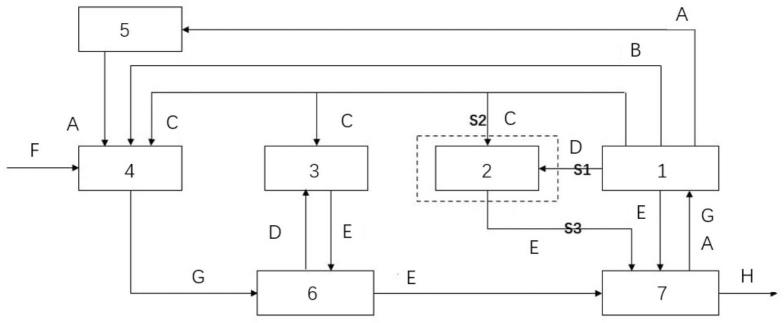

27.图1为本实用新型总体结构示意图。

28.附图中,各标号所代表的部件列表如下:

29.1-尾气回收塔,2-反歧化固定床二,3-反歧化固定床一,4-氢化装置,5-氢气储罐,6-精馏塔,7-还原炉,a-氢气,b-氯化氢,c-四氯化硅,d-二氯二氢硅, e-三氯氢硅,f-硅粉,g-氯硅烷,h-多晶硅。

具体实施方式

30.为了使本领域的人员更好地理解本实用新型的技术方案,下面结合本实用新型的附图,对本实用新型的技术方案进行清楚、完整的描述,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的其它类同实施例,都应当属于本技术保护的范围。此外,以下实施例中提到的方向词,例如“上”“下”“左”“右”等仅是参考附图的

方向,因此,使用的方向用词是用来说明而非限制本实用新型创造。

31.下面结合附图和较佳的实施例对本实用新型作进一步说明。

32.实施例:

33.如图1所示,为本实用新型较佳实施例的基本结构,一种增大多晶硅还原炉反应效率装置,包括尾气回收塔1、反歧化固定床一2、反歧化固定床二3、精馏塔 6、还原炉7、氢化装置4和氢气储罐5;

34.所述的反歧化固定床二2还包括入口管路s1、入口管理s2和出口管路s3;所述的入口管路s1将二氯二氢硅d输送进所述的反歧化固定床二2中,所述的入口管路s2用于将四氯化硅c输送进反歧化固定床二2中,所述的出口管路s3 用于输送在反歧化固定床二中通过树脂反应生成的三氯氢硅e。

35.尾气回收塔1包括五个出口管路和一个入口管路,所述的五个出口管路用于将尾气回收塔1分离出的氢气a、四氯化硅c、二氯二氢硅d、三氯氢硅e和氯化氢b分别输送进其他装置中;所述的入口管路s1与尾气回收塔的其中一个出口管路连接用于将二氯二氢硅d输送进反歧化固定床二2中;所述的入口管路 s2与尾气回收塔1的其中一个出口管路连接用于将四氯化硅c输送进反歧化固定床二2中。

36.氢气储罐5包括一个入口管路和一个出口管路,所述的入口管路与所述的尾气回收塔1的其中一个出口管路连接,用于将尾气回收塔分离出的氢气a输送进所述的氢气储罐5中。

37.氢化装置4包括四个入口管路和一个出口管路,其中所述的三个入口管路分别与氢气储罐5的出口管路和尾气回收塔1的其中两个出口管路连接,用于将氢气储罐5中的氢气a以及尾气回收塔1分离出的氯化氢b和四氯化硅c输送进氢化装置4中,一个入口管路用于在氢化装置4中添加硅粉f。

38.精馏塔6与所述的氢化装置4出口管路连接;

39.反歧化固定床一3与所述的尾气回收塔1连接,用于将尾气回收塔1分离出的四氯化硅c输送进所述的反歧化固定床一3中;所述的反歧化固定床一3还与精馏塔6连接有进出两条管路,用于将所述的精馏塔6产生的二氯二氢硅d 输送进反歧化固定床一3中与四氯化硅c反应,再将生成的三氯氢硅e输送回精馏塔6中。

40.还原炉7分别与所述的尾气回收塔1、反歧化固定床二2和精馏塔6的出口管路连接,用于将三者产生的三氯氢硅e输送进还原炉7中。

41.还原炉7还包括两条出口管路,其中一条与所述的尾气回收塔1连接用于将还原炉7产生的氢气a及氯硅烷g输送进尾气回收塔1继续发生反应;另一条出口管路则将还原好的多晶硅h输送出还原炉7。

42.以还原未反应的50-60t/h的尾气为例:尾气回收塔1分离出氢气a、四氯化硅 c、二氯二氢硅d、三氯氢硅e和氯化氢b,其中二氯二氢硅d通过s1管道以2-3t/h 的流量进入到反歧义化固定床二2中;尾气回收塔1分离出的24.58t/h的四氯化硅c,其中3-4t/h进入到反歧义化固定床二2中,通过反歧化树脂反应生成高纯三氯氢硅e约6-7t/h,由管道s3输送进还原炉7中;在900-1200℃下气相沉积在硅芯上,产出精制的多晶硅硅料h。

43.其余0.5-1.5t/h四氯化硅c则进入到反歧义化固定床一3中与氢化产生的二氯二氢硅d,反应生成三氯氢硅e1-2t/h,再进入到精馏塔6;剩下的19-20t/h四氯化硅c进入到氢

化装置4中。

44.尾气回收塔分离1出的氢气a通过管路进入氢气储罐5,再由氢气储罐5输送进氢化装置4中,添加硅粉f与所述的尾气回收塔1输送到氢化装置4的氯化氢b和四氯化硅c反应。通过精馏塔6精馏分离出二氯二氢硅d和四氯化硅c,通过反歧化固定床一3得到精制的三氯氢硅e,再一同输送至还原炉7中,在900-1200℃下气相沉积在硅芯上,产出精制的多晶硅硅料h。

45.本实用新型中,增加了反歧化固定床二2,不需与原氢化产生的二氯二氢硅混合,共同进入到精馏系统分离三氯氢硅,而是有效利用尾气回收的高纯二氯二氢硅,减少回到精馏塔6的三氯氢硅,有效降低精馏负荷20-25%;同时因为原精馏系统物料减少,因而可增大原精馏系统的回流比,提高多晶硅产品质量。

46.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1