一种新型浮法锡槽0贝区氮气加热及进气装置的制作方法

1.本实用新型涉及玻璃生产设备领域,尤其是涉及一种新型浮法锡槽0贝区氮气加热及进气装置。

背景技术:

2.浮法锡槽是生产浮法平板玻璃的核心热工设备,玻璃原料通过在熔窑高温加热熔化成为均质的玻璃液后,通过流道进入浮法锡槽,在熔融的金属锡液面上面完成摊平、抛光、成型为合格的玻璃板。

3.锡槽0贝区一般泛指在锡槽流道处,从锡槽底壳起始点到锡槽顶罩起始点这一段空间(如附图2所示),在一些具体条件下,多指由前闸板、流道唇砖、0贝区盖板1、锡槽过梁砖、0贝区侧墙及锡槽锡液面所围成的立体空间。锡槽0贝区需要通入氮气作为保护气体,以起到气封隔断作用,防止熔窑含有硫、氯等有害气氛进入锡槽,并阻止锡槽中锡蒸汽及氧化亚锡、硫化亚锡等有害气体进入到锡槽0贝区并扩散到闸板区附近,防止这些有害气体在闸板缝隙周围遇冷凝结,产生冷凝物,最后在温度或压力波动的时候会掉落在玻璃板上面,使玻璃板上产生锡石缺陷,造成玻璃产品不合格。

4.目前依然有很多生产线在锡槽0贝区没有使用氮气气封,有的生产线只安装了一根简易的不锈钢或碳钢氮气管,没有流量控制,更没有温度控制,这样在生产过程中极易造成锡石及其它滴落物的产生而影响玻璃板质量,也有的生产线使用了一些氮气加热方式或装置,但是也存在温度不达标或增加额外能耗等问题。现有0贝区氮气加热方式及氮气进气方式存在的缺陷:

5.1)不经加热,将常温氮气直接把通入锡槽0贝区,造成0贝区温度不稳定,在氮气出气口产生冷凝物造成玻璃缺陷,没有加热的氮气进入0贝区,降低0贝区空间温度,更加促进锡槽有害气体如硫化亚锡、氧化亚锡、锡蒸汽等在闸板等缝隙处凝结,最后造成玻璃板产生锡石缺陷;

6.2)使用锡槽热端排出的废气进行0贝区氮气加热,由于锡槽热端温度低于锡槽0贝区,并且锡槽热端排出的废气量有限,造成氮气加热能力不足,进入锡槽0贝区氮气温度低并且不稳定;使用特制的加热装置加热氮气,增加玻璃生产热耗,增加玻璃制造成本。

7.3)使用一根不锈钢管或碳钢管直接通入氮气,造成氮气在出口处压力大,流速快,导致锡槽0贝区内部气流紊乱和温度不均,同时不锈钢或碳钢管长期烧损,含铁物质被氮气吹落到玻璃带上,形成铁质结石或微气泡;使用多根不锈钢管或碳钢管直接通入氮气,虽然能够降低氮气出口处氮气压力大,流速快的问题,但是依然存在长期烧损,含铁物质被氮气吹落到玻璃带上,形成铁质结石或微气泡的问题,并且多跟管之间存在流量不均衡,密封难度大等问题。

8.因此,开发一种节能高效并具有稳压效果的锡槽0贝区氮气加热及进气装置是当前亟待解决的问题。

技术实现要素:

9.本实用新型的目的是提供一种新型浮法锡槽0贝区氮气加热及进气装置,以解决上述现有技术中存在的问题。

10.为解决上述技术问题,本实用新型采用的技术方案为:

11.一种新型浮法锡槽0贝区氮气加热及进气装置,包括0贝区盖板,所述0贝区盖板内设置有氮气加热管,氮气加热管一端连接气源端,另一端通过连接管连接氮气进气箱,为锡槽0贝区供应加热后的氮气,作为气封隔断作用的保护气。

12.优选地,所述氮气加热管在0贝区盖板内的排布方式为水平一层排列。

13.优选地,所述氮气加热管以分层的排布形式设置在0贝区盖板内。氮气加热管可以采用单根或多根。

14.优选地,所述氮气加热管为不锈钢无缝管,更优选为316l、310s、304或304ss。

15.优选地,所述氮气加热管的直径为15mm-40mm,更优选为25mm左右,其壁厚优选2.0-5.0mm。

16.优选地,所述氮气加热管在0贝区盖板内浇筑2-10根,更优选为4-6根。

17.优选地,连接管外围包裹保温材料,优选为高温矿棉包裹保温。

18.进一步,氮气加热管连接的连接管上安装有用于监测加热后的氮气温度的热电偶。

19.进一步,所述氮气进气箱包括由耐火材料制作的出气孔板和用于泄压、均压的均压腔,所述均压腔为一端开口的封闭腔室结构,其开口端连接出气孔板,连接方式可采用插接、卡锁等形式。出气孔板上开设出气孔,均压腔连通连接管,使通过连接管进入的氮气在均压腔里面完成泄压并均衡压力,然后以稳流状态通过出气孔板上的出气孔进入锡槽0贝区空间。

20.进一步,所述出气孔设置为锥形孔,出气孔在均压腔内侧的直径小于其在均压腔外侧的直径。

21.优选地,出气孔外侧直径与其内侧直径比率为1.2-2.0之间,进一步起到稳压的作用。

22.优选地,所述氮气进气箱的截面形状为长方形或正方形,其截面积优选0.02平方米到0.10平方米。所述出气孔板优选用熔石英、莫来石、硅线石、锆刚玉、优质硅砖等材质,其厚度范围优选60-180mm。出气孔板上的出气孔优选设置4-20个,其直径为10-30mm。所述均压腔的壳体优选不锈钢材质,具体可选用316l、310s、304或304ss,其厚度优选2.0-6.0mm。均压箱的体积设置为0.002立方米到0.030立方米。

23.进一步,所述气源端上加装有氮气流量计,用于监测通入0贝区的常温氮气体积,稳定控制通入0贝区的氮气流量。所述流量计量程优选0-100立方米/小时,使用时氮气流量控制在10-80之间,优先30-60立方米/小时。

24.进一步,在0贝区安装有用于监测0贝区内部空间压力压力计,确保0贝区压力不小于锡槽热端压力,防止锡槽有害蒸汽进入0贝区空间,稳定锡槽0贝区的压力,确保生产稳定。

25.本实用新型的有益效果在于:

26.本实用新型将氮气加热管浇筑到锡槽0贝区盖板中,使氮气加热温度和0贝区空间

温度相匹配并且可随0贝区的空间温度自动调节,实现氮气温度全自动跟踪加热。杜绝了低温氮气进入锡槽0贝区,阻止了锡槽0贝区空间气氛中的一些物质冷凝聚集在氮气出气口周边并掉落到玻璃上表面,减少了玻璃板疵点缺陷,提高了产品质量及成品率。采用把氮气加热管浇筑到锡槽0贝区盖板里面进行加热的方式,氮气加热温度能够自动匹配0贝区空间温度,根据浇筑到锡槽0贝区盖板里面氮气管的数量和位置,可以控制加热氮气与0贝区空间温度的温差,既能够做到将氮气加热到理想温度又不会超过0贝区温度,氮气温度会随着0贝区温度自动调节。并合理利用玻璃液自身热量加热氮气,减少了玻璃生产综合能耗。

27.同时,本实用新型的氮气进气箱,设置有均压腔,进气箱端头为耐火砖并辅以大孔径多出口出气孔,杜绝了锡槽0贝区有害蒸汽的冷凝积聚和氮气气流对0贝区空间的扰动,同时也消除了不锈钢管烧损后产生的含铁杂质对玻璃产品的影响。

28.通过增设氮气流量计及锡槽0贝区压力计,有效稳定控制通入0贝区的氮气流量,可防止因为氮气流量过大而造成吹落凝结物现象,并防止氮气量过小而造成熔窑气体进入锡槽造成污染,或锡槽有害蒸汽进入0贝区,造成锡石缺陷,确保了生产稳定。

附图说明

29.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

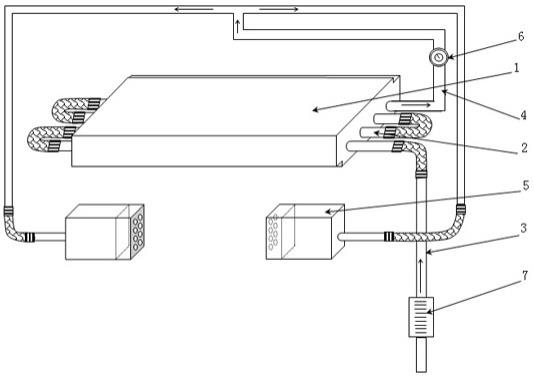

30.图1为本实用新型的结构示意图。

31.图2为流道及0贝区侧面剖视图。

32.图3为氮气加热管2排布方式的优选示例图。

33.图4为氮气进气箱5的剖视结构示意图。

34.图5为图4的左视结构示意图。

35.图中:1—0贝区盖板; 2—氮气加热管; 3

‑‑

气源端; 4

‑‑

连接管; 5—氮气进气箱; 51—出气孔板; 52

‑‑

出气孔; 53—均压腔; 54—壳体; 6—热电偶; 7—氮气流量计。

具体实施方式

36.如图1所示,一种新型浮法锡槽0贝区氮气加热及进气装置,包括0贝区盖板1,在0贝区盖板1内设置氮气加热管2,氮气加热管2一端连接气源端3,另一端通过连接管4连接氮气进气箱5,为锡槽0贝区供应加热后的氮气,作为气封隔断作用的保护气。

37.生产过程中,如图2所示,熔融的玻璃液通过前闸板,从流道唇砖上面流下进入到锡槽0贝区的锡液面上面,然后在锡槽八字砖引流作用下进入锡槽,成型为玻璃板。由于玻璃液携带大量的热量,所以锡槽0贝区温度大约为1000-1100℃,通入到锡槽0贝区的氮气,为了不造成0贝区温度波动,氮气进气温度通常控制在低于0贝区空间温度300℃以内,最好控制在低于0贝区空间温度200℃以内,且不能高于0贝区空间温度,防止造成玻璃液二次加热而产生缺陷。

38.为了让进入锡槽0贝区的氮气能够自动匹配锡槽0贝区的空间温度,本实用新型将氮气加热管2浇筑到锡槽0贝区盖板1内,利用0贝区自身的空间热量通过0贝区盖板1为氮气加热。根据浇筑到锡槽0贝区盖板1内氮气加热管2的数量和位置,可以控制加热氮气与0贝区空间温度的温差,这样既能够做到将氮气加热到理想温度又不会使氮气超过0贝区空间温度,同时氮气温度还会随着0贝区空间温度变化而自动调节。由于使用锡槽0贝区里面的

玻璃液自身热量加热氮气,既能减少生产热耗,又能自动匹配锡槽0贝区的空间温度加热氮气。同时,浇铸在0贝区盖板1内的氮气加热管2能够对0贝区盖板1起到钢筋骨架作用,增强了0贝区盖板1抗弯强度及抗裂性能,增加了盖板使用寿命,降低了设备维护保养成本。

39.所述氮气加热管2在0贝区盖板1内的布置位置及排布方式如图3所示,氮气加热管2在0贝区盖板1内的排布方式可以是如图3-1所示的水平排列一层,也可以是如图3-2所示水平排列上下分层的排布形式。氮气加热管2可以采用单根,也可以采用多根,并联布局,多进多出。

40.氮气加热管2可连接一根连接管4,连接管4汇集加热氮气后使用不锈钢三通分为两个支路,分别进入0贝区左右两侧氮气进气箱5。连接管4也可以使用两根,分别连接0贝区左右两侧的氮气进气箱5。优选的,所述氮气加热管2为不锈钢无缝管,具体可选用316l、310s、304或304ss。氮气加热管2的直径根据锡槽大小及通入0贝区氮气用气量,一般在设置在15mm-40mm,优选25mm左右,其壁厚选择2.0-5.0mm。根据温度设计要求,氮气加热管2在0贝区盖板1内可以浇筑2-10根,优选浇筑4-6根。将连接管4外围包裹保温材料,可使用高温矿棉包裹保温,有效减少热量流失。

41.进一步,在氮气加热管2连接的连接管4上安装热电偶6,用于监测加热后的氮气温度,从而更好的指导生产工艺调整。所述热电偶可以采用k型热电偶。

42.经过加热的氮气,需要从左右两侧通入到锡槽0贝区,现有的通入方式是使用不锈钢管或碳钢管直接通入。然而,氮气加热后体积膨胀到原体积3倍左右,从氮气出口处进入0贝区,在氮气出口处存在较大压力并形成较大气流,对0贝区内部气流产生较大扰动,容易造成凝结物滴落而产生玻璃质量缺陷。同时,不锈钢管经过长时间高温烧结,在出口处将会出现严重烧损,在氮气气流的带动下,烧损的铁质碎屑会被吹到玻璃板面上,形成玻璃板上铁质结石及微气泡,严重影响玻璃质量。因此,有必要进一步优化氮气进气箱5的结构。

43.如图4-5所示,所述氮气进气箱5包括前端由耐火材料制作的出气孔板51和后端用于泄压、均压的均压腔53,所述均压腔53为一端开口的封闭腔室结构,其开口端连接出气孔板51,连接方式可采用插接、卡锁等形式。出气孔板51上开设出气孔52,均压腔53连通连接管4,使通过连接管4进入的氮气在均压腔53里面完成泄压并均衡压力,然后以稳流状态通过出气孔板51上的出气孔52进入锡槽0贝区空间,杜绝了0贝区内部空间气流紊乱及不锈钢烧损后而产生的铁质杂质污染的问题。

44.进一步,将所述出气孔52设置为锥形孔,出气孔52在均压腔53内侧的直径小于其在均压腔53外侧的直径。优选出气孔52外侧直径与其内侧直径比率为1.2-2.0之间,进一步起到稳压的作用。

45.所述氮气进气箱5的截面形状可以是长方形也可以是正方形,根据氮气流量大小,氮气进气箱5的截面积可设置在0.02平方米到0.10平方米。所述出气孔板51,可选用熔石英、莫来石、硅线石、锆刚玉、优质硅砖等材质,其厚度范围为60-180mm。出气孔板51上的出气孔52根据气体流量一般可设计4-20个,其直径根据气体流量可设置为10-30mm,出气孔距离边缘可保留20-50mm间隔。所述均压腔53的壳体54优选不锈钢材质,具体可选用316l、310s、304或304ss,其厚度优选2.0-6.0mm。均压箱的体积可设置为0.002立方米到0.030立方米。氮气进气箱5在0贝区左右两侧各安装一个,位置对称布置。

46.进一步,在气源端3上加装氮气流量计7,用于监测通入0贝区的常温氮气体积,稳

定控制通入0贝区的氮气流量,从而防止因为氮气流量过大而造成吹落凝结物现象,同时杜绝氮气量过小而造成熔窑气体进入锡槽造成污染,或锡槽有害蒸汽进入0贝区,造成锡石缺陷。所述流量计量程优选0-100立方米/小时,使用时氮气流量控制在10-80之间,优先30-60立方米/小时。

47.进一步,在0贝区安装压力计,监测0贝区内部空间压力,确保0贝区压力不小于锡槽热端压力,防止锡槽有害蒸汽进入0贝区空间,稳定锡槽0贝区的压力,确保生产稳定。

48.以上公开的仅为本专利的具体实施例,但本专利并非局限于此,对于本领域的普通技术人员来说,在不脱离本实用新型原理的前提下,做出的变形应视为属于本实用新型保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1