一种万吨级三氯氢硅生产高纯硅烷的装置的制作方法

1.本实用新型涉及一种高纯硅烷的生产、纯化装置,特别是一种万吨级三氯氢硅生产高纯硅烷的装置。

背景技术:

2.高纯多晶硅材料是半导体和光伏产业的基础原料,随着分布式光伏发电的逐步推广,国内光伏市场开始兴起,必将助推多晶硅产业再次快速发展。制备多晶硅的方法有改良西门子法、冶金法、流化床法等。其中改良西门子法生产的多晶硅占世界总产量的80%以上,其核心制程是三氯氢硅经精馏提纯后与高纯氢一起送入反应器,在反应器内的硅芯表面(硅芯被加热至1000~1150℃)发生化学气相沉积反应,使硅芯逐渐长成棒状多品硅,尾气中包含未反应的三氯氢硅、二氯二氢硅、四氯化硅、氢气和氯化氢,经尾气回收工艺分离提纯后回收利用。由于改良西门子法在硅棒长大到一定尺寸后需停炉收获“硅棒”(指棒状多晶硅产品),这一开、停炉的间歇操作过程不仅浪费大量的热量,还很大程度上降低了反应器的产能。

3.为此,流化床法这种沉积表面积大、化学气相沉积能耗低且连续运行的多品硅生产工艺越来越受到人们的关注。流化床法是美国联合碳化学公司早年研发的多晶硅制备工艺技术。该方法是以四氯化硅(sicl4)、h2、hcl和工业硅为原料,在高温高压流化床内(沸腾床)生成三氯氢硅(sihcl3),将sihcl3再进一步歧化加氢反应生成二氯二氢硅(sih2c12),继而歧化生成硅烷,硅烷或氯硅烷通入加有颗粒硅籽晶(也叫做“硅籽晶”),在500℃~1200℃反应温度的流化床反应器内进行连续热分解反应,生成粒状多晶硅产品。按照通入流化床反应器内的含硅气体的种类,通常分为硅烷流化床和氯硅烷流化床(例如三氯氢硅流化床)。由于在流化床反应器内参与反应的颗粒硅表面积大,故该方法生产效率高、电耗低、成本低。流化床法的另一优点是:在下游的晶体生长过程中,颗粒硅可以直接装入晶体生长的坩埚中,但传统的改良西门子法生产的棒状多晶硅产品在装入坩埚之前需要进行破碎和分选处理,另外还需要例如用高纯度无机酸刻蚀、用超纯水清洗、干燥以及在干净的环境下处理等一系列的工艺过程。因此,棒状多晶硅产品较颗粒硅后期处理成本高,且在这一过程中还容易引入污染。

4.由于硅烷法生产多晶硅具有较多的优点,因此硅烷法成为生产多晶硅的重要工艺改进目标,其利用硅烷分解法制备多晶硅中硅烷要求高纯的,而利用小松法、歧化法、新硅烷法等方法生产出的硅烷纯度达不到要求,需要进一步提纯制备高纯度的硅烷,硅烷纯度达不到要求直接影响产品质量,所以如何提纯制备高纯度的硅烷是一个急需解决的问题。

5.专利cn103172071公开了一种由岐化反应精留工序,四氯化硅吸收工序、固定床吸附工序及产品灌装工序构成的高纯硅烧制备装置及方法,过程较为复杂,涉及吸收剂吸收效果、再生效果及吸附塔再生饱和等问题,高纯硅烷质量难以保证。

6.专利cn106241813a公开了一种万吨级三氯氢硅生产高纯硅烷的装置,系统包括反应塔、多级冷凝器、压缩机、脱轻塔和产品塔,在提压输送粗硅烷时使用了压缩机,由于介质

含硅烷在50%以上,使用活塞压缩机存在曲轴箱泄漏介质的风险,并且硅烷在压缩机气缸内易分解,造成缸内硅粉积聚,影响压缩机正常运行;使用隔膜压缩机也存在隔膜破损,硅烷泄漏的安全风险以及泄漏后隔膜间的保护液对产品品质影响的风险,隔膜压缩机还存在易损件更换频繁,下线检修次数多等问题,对企业安全平稳生产不利。

技术实现要素:

7.针对现有技术中存在的上述缺陷,本实用新型的目的是提供一种万吨级三氯氢硅生产高纯硅烷的装置,以三氯氢硅为原料,利用反应精馏技术,经过歧化反应精馏、多级冷凝分离、粗硅烷泵的提压、精馏分离提纯制备高纯硅烷。所述装置具有能源利用效率高,安全性高,硅烷纯度高等特点。

8.为实现上述发明目的,本实用新型采用如下技术方案:

9.本实用新型提供了一种万吨级三氯氢硅生产高纯硅烷的装置,所述系统至少包括反应精馏塔、冷凝系统、硅烷精馏塔、冷凝提压系统;其中冷凝系统进料口与反应精馏塔的塔顶连接,用于冷凝并分离来自反应塔的气相中的重组分,以提纯其中的硅烷;冷凝系统液相出料口与反应精馏塔连接,冷凝液再回流到反应精馏塔进塔继续进行歧化反应;冷凝系统气相出料口与冷凝提压系统连接,冷凝提压系统的出料口连接硅烷精馏塔,以精馏得到高纯硅烷。

10.所述冷凝系统包含至少两级串联冷凝器,优选为四级串联冷凝器;其中一级冷凝器的液相出料口与反应精馏塔的塔顶连接,二级冷凝器、三级冷凝器、四级冷凝器的液相出料口与反应精馏塔中部连接。用于分离来自反应塔的气相组分,以提纯其中的硅烷。来自反应塔的气相以轻质的硅烷为主,也含有相对重质的杂质,例如二氯二氢硅(dcs)和单氯氢硅(mcs) 等。本实用新型正是利用硅烷与这些杂质沸点差较大的特点,使用多级冷凝器取代了现有技术中反应塔上部的精馏段。经多级冷凝和气液相分离后的不凝气即为粗硅烷,而冷凝下来的杂质被再次送入反应塔循环反应。

11.所述冷凝提压系统包括五级换热器、六级冷凝器、粗硅烷提压泵,所述五级换热器、六级冷凝器、粗硅烷提压泵依次串联连接;所述粗硅烷提压泵通过五级换热器与硅烷精馏塔中部连接,经过粗硅烷提压泵提压后的液体粗硅烷经与五级换热器换热后进入硅烷精馏塔。所述四级冷凝器的气相出料口与五级换热器的进料口连接。

12.所述硅烷精馏塔塔顶设置有硅烷精馏塔冷凝器,塔底设置有硅烷精馏塔再沸器。硅烷精馏塔塔底与反应精馏塔的侧线连接。

13.所述反应精馏塔由催化剂填料段、精馏段和提馏段组成,塔中部设有催化剂填料段,催化剂填料段设有歧化反应催化剂,用于催化由三氯氢硅转化为硅烷的歧化反应。反应塔的下部设有提馏段,提馏段设有分馏填料,用于分馏反应塔内的液相,塔内提馏段对四氯化硅stc 提纯;塔上部设有精馏段,精馏段对硅烷初步提纯。

14.所述反应精馏塔塔釜设有反应精馏塔再沸器。

15.一种三氯氢硅反应精馏生产高纯硅烷的方法,所述方法具体包括如下步骤:

16.(1)三氯氢硅(tcs)进入反应精馏塔11,经过歧化反应、精馏提纯,塔顶得到粗硅烷,塔底采出高纯液相四氯化硅stc;

17.(2)反应精馏塔11塔顶得到的粗硅烷通过冷凝系统,冷凝液回流至反应精馏塔11

继续发生歧化反应,冷凝气为气相粗硅烷;

18.(3)步骤(2)中冷凝得到的气相粗硅烷进入五级换热器5,五级换热器5由六级冷凝器 6冷凝的粗硅烷作为冷源进行换热,五级换热器5换热后的粗硅烷进入六级冷凝器6,得到液相粗硅烷;

19.(4)步骤(3)中经过六级冷凝器冷凝得到的液相粗硅烷进入粗硅烷提压泵10,提压进入硅烷精馏塔12精馏,气相杂质从塔顶排出,塔底采出三氯氢硅tcs、二氯二硅烷dcs、一氯三硅烷mcs混合物,进入反应精馏塔11塔中部位置进行歧化反应,硅烷精馏塔12侧线采出高纯度硅烷,其硅烷含量≥99.9999%。

20.所述冷凝系统至少为二级冷凝器,优选为四级冷凝器。

21.所述步骤(2)更加具体的为:

22.反应精馏塔11塔顶得到的粗硅烷通过一级冷凝器1,一级冷凝器冷凝液回流到反应精馏塔11塔顶继续进行歧化反应,一级冷凝器冷凝后的气相粗硅烷通过二级冷凝器2再次冷凝,二级冷凝器冷凝液回流到反应精馏塔11塔中部位置继续进行歧化反应,冷凝后的气相粗硅烷通过三级冷凝器3,冷凝后的冷凝液回流到反应精馏塔11塔中部位置继续进行歧化反应,冷凝后的气相粗硅烷通过四级冷凝器4,冷凝后的冷凝液回流到反应精馏塔11塔中部位置继续进行歧化反应,冷凝后得到气相粗硅烷。

23.所述步骤(1)中反应精馏塔11是由催化剂填料段、精馏段和提馏段组成,tcs歧化反应是在塔内催化剂填料段进行,塔内提馏段对四氯化硅stc提纯,塔釜得到高纯液相四氯化硅stc;塔内精馏段对硅烷初步提纯,塔顶得到含三氯氢硅tcs、二氯二硅烷dcs、一氯三硅烷mcs及硅烷的气相硅烷混合物即粗硅烷。

24.所述反应精馏塔压力为0.1mpa(g)-0.4mpa(g)。

25.所述催化剂填料段温度为20℃至150℃

26.所述一级冷凝器1优选循环水作为冷源,一级冷凝器进口温度为30℃至100℃,出口温度为20℃至60℃。

27.所述二级冷凝器进口温度为20℃至60℃,出口温度为10℃至30℃,二级冷凝器优选7℃水作为冷源。

28.所述三级冷凝器优选乙二醇水溶液作为冷源,三级冷凝器进口温度为10℃至30℃,出口温度为-20℃至0℃。

29.所述四级冷凝器优选氟利昂作为冷源,四级冷凝器进口温度为-20℃至0℃,出口温度为

ꢀ‑

30℃至-60℃,

30.所述五级换热器5由六级冷凝器6冷凝的粗硅烷作为冷源进行换热,五级换热器热流介质进口温度为-30℃至-60℃,出口温度为-40℃至-70℃,五级换热器5换热后的粗硅烷含三氯氢硅tcs、二氯二硅烷dcs、一氯三硅烷mcs及硅烷。

31.所述六级冷凝器冷源优选为乙烯、r23、液氮中的一种,六级冷凝器进口温度为-40℃至

ꢀ‑

70℃,出口温度为-70℃至-120℃。

32.所述粗硅烷提压泵10优选磁力泵、屏蔽泵,将六级冷凝器冷凝得到的液相粗硅烷提压至 0.6mpa(g)至5.0mpa(g)。

33.所述硅烷精馏塔12的塔压为0.5mpa(g)-4.0mpa(g),塔顶温度为-20℃至-80℃;硅烷精馏塔塔顶冷凝器7的温度为-30℃至-90℃,气相杂质从塔顶排出;

34.所述硅烷精馏塔12的塔底温度为20℃至80℃,塔底采出三氯氢硅tcs、二氯二硅烷dcs、一氯三硅烷mcs混合物。

35.有益效果:

36.本实用新型提供的一种万吨级三氯氢硅生产高纯硅烷的装置,所述装置合理利用冷源,利用多级冷凝系统进行多次冷凝换热,冷源品位逐步升高,被冷却的粗硅烷流量逐步减少,纯度逐步增加,使低温温度的高品位冷源功率达到最小值,能源利用率得到了提高。

37.另外,硅烷产品的去向是作为颗粒硅流化床的原料,需要0.5mpa(g)至4.0mpa(g) 的压力,而泵作为粗硅烷的提压设备,由于介质为洁净的粗硅烷,无固体杂质,在此工况运行稳定,故障率少,检修频次低,这样减少了设备的置换和检修频次,避免了检修过程中杂质的引入,并且最大限度提高了装置的运行稳定性和安全性;泵输送的液体量可远大于压缩机输送的气体量,故泵提压硅烷满足了万吨以上硅烷产量的要求。

38.通过减少杂质的引入,硅烷精馏塔的平稳运行,高纯硅烷从侧线采出,其含量为 99.9999%,可供颗粒硅流化床使用及销售装车。

附图说明

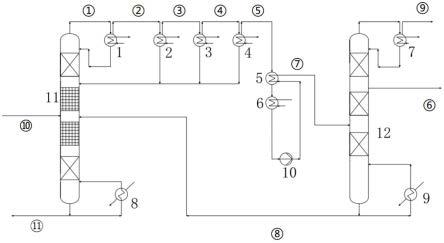

39.图1为一种万吨级三氯氢硅生产高纯硅烷的装置示意图。其中11为反应精馏塔、12为硅烷精馏塔、1为一级冷凝器、2为二级冷凝器、3为三级冷凝器、4为四级冷凝器,5为五级换热器、6为六级冷凝器、7为硅烷精馏塔冷凝器、8为反应精馏塔再沸器、9为硅烷精馏塔再沸器、10为粗硅烷提压泵。

具体实施方式

40.下面通过具体实施例对本实用新型所述的技术方案给予进一步详细的说明,但有必要指出以下实施例只用于对实用新型内容的描述,并不构成对本实用新型保护范围的限制。

41.本实用新型所述的一种万吨级三氯氢硅生产高纯硅烷的装置,采用多级冷凝与精馏塔相结合的处理工艺,工艺流程图如图1所示,其中11为反应精馏塔、12为硅烷精馏塔、1为一级冷凝器、2为二级冷凝器、3为三级冷凝器、4为四级冷凝器,5为五级换热器、6为六级冷凝器、7为硅烷精馏塔冷凝器、8为反应精馏塔再沸器、9为硅烷精馏塔再沸器、10为粗硅烷提压泵,工艺流程中涉及的主要流股包括,

①

为反应精馏塔塔顶出料,

②

为一级冷凝器气相出料,

③

为二级冷凝器气相出料,

④

为三级冷凝器气相出料,

⑤

为四级冷凝器气相出料,

⑥

为硅烷精馏塔侧线采出的高纯度硅烷,

⑦

为粗硅烷提压泵提压后的液相粗硅烷,

⑧

为硅烷精馏塔塔底出料,

⑨

为硅烷精馏塔冷凝器气相出料;

⑩

为原料三氯氢硅;

⑪

为反应精馏塔塔底出料。

42.实施例1:

43.参照图1所示工艺流程所示工艺参数:

44.三氯氢硅(tcs)进入反应精馏塔11,反应精馏塔11是由催化剂填料段、精馏段和提馏段组成,tcs歧化反应是在塔内催化剂填料段进行,反应精馏塔压力为0.1mpa(g)至0.4mpa (g),催化剂填料段温度为20℃至150℃。塔内提馏段对四氯化硅stc提纯,塔釜温度为 50℃至150℃,塔釜得到高纯液相四氯化硅stc;塔内精馏段对硅烷初步提纯,塔顶温度

为30℃至100℃,塔顶得到含三氯氢硅tcs、二氯二硅烷dcs、一氯三硅烷mcs及硅烷的气相硅烷混合物即粗硅烷;

45.上述粗硅烷通过一级冷凝器1,一级冷凝器1优选循环水作为冷源,一级冷凝器进口温度为30℃至100℃,出口温度为20℃至60℃,冷凝后的冷凝液再回流到反应精馏塔11塔顶进塔继续进行歧化反应,冷凝液为三氯氢硅tcs、二氯二硅烷dcs、一氯三硅烷mcs及硅烷,一级冷凝器冷凝后的气相粗硅烷通过二级冷凝器2再次冷凝,二级冷凝器进口温度为20℃至 60℃,出口温度为10℃至30℃,二级冷凝器2优选7℃水作为冷源,冷凝液含三氯氢硅tcs、二氯二硅烷dcs、一氯三硅烷mcs及硅烷,回流到反应精馏塔11塔中部位置继续进行歧化反应,冷凝后的气相粗硅烷通过三级冷凝器3,三级冷凝器3优选乙二醇水溶液作为冷源,三级冷凝器进口温度为10℃至30℃,出口温度为-20℃至0℃,冷凝后的冷凝液含三氯氢硅tcs、二氯二硅烷dcs、一氯三硅烷mcs及硅烷,回流到反应精馏塔11塔中部位置继续进行歧化反应,冷凝后的气相粗硅烷通过四级冷凝器4,四级冷凝器4优选氟利昂作为冷源,四级冷凝器进口温度为-20℃至0℃,出口温度为-30℃至-60℃,冷凝后的冷凝液含三氯氢硅tcs、二氯二硅烷dcs、一氯三硅烷mcs及硅烷,回流到反应精馏塔11塔中部位置继续进行歧化反应,冷凝后的气相粗硅烷含三氯氢硅tcs、二氯二硅烷dcs、一氯三硅烷mcs及硅烷,进入五级换热器5,五级换热器5由六级冷凝器6冷凝的粗硅烷作为冷源进行换热,五级换热器热流介质进口温度为-30℃至-60℃,出口温度为-40℃至-70℃,五级换热器5换热后的粗硅烷含三氯氢硅tcs、二氯二硅烷dcs、一氯三硅烷mcs及硅烷,进入六级冷凝器6,六级冷凝器6优选乙烯、r23、液氮作为冷源,六级冷凝器进口温度为-40℃至-70℃,出口温度为-70℃至

ꢀ‑

120℃,冷凝后的液相粗硅烷含三氯氢硅tcs、二氯二硅烷dcs、一氯三硅烷mcs及硅烷,进入粗硅烷提压泵10,粗硅烷提压泵10优选磁力泵、屏蔽泵,提压到0.6mpa(g)至5.0mpa (g),进入硅烷精馏塔12,硅烷精馏塔12的塔压为0.5mpa(g)至4.0mpa(g),硅烷精馏塔冷凝器7的温度为-30℃至-90℃,塔顶温度为-20℃至-80℃,气相杂质从塔顶排出,塔釜温度为20℃至80℃,组成为三氯氢硅tcs、二氯二硅烷dcs、一氯三硅烷mcs,进入反应精馏塔11塔中部位置进行歧化反应,硅烷从硅烷精馏塔12侧线采出,其含量为99.9999%以上,可直接作颗粒硅流化床的原料,也可作为商品装车销售。

46.实施例2

47.一种三氯氢硅反应精馏生产高纯硅烷的方法,

48.(1)三氯氢硅(tcs)进入反应精馏塔11,经过歧化反应、精馏提纯,塔顶得到粗硅烷,塔底采出高纯液相四氯化硅stc;

49.(2)反应精馏塔11塔顶得到的粗硅烷通过一级冷凝器1,一级冷凝器冷凝液回流到反应精馏塔11塔顶继续进行歧化反应,一级冷凝器冷凝后的气相粗硅烷通过二级冷凝器2再次冷凝,二级冷凝器冷凝液回流到反应精馏塔11塔中部位置继续进行歧化反应,冷凝后的气相粗硅烷通过三级冷凝器3,冷凝后的冷凝液回流到反应精馏塔11塔中部位置继续进行歧化反应,冷凝后的气相粗硅烷通过四级冷凝器4,冷凝后的冷凝液回流到反应精馏塔11塔中部位置继续进行歧化反应,冷凝后得到气相粗硅烷。

50.(3)步骤(2)中冷凝得到的气相粗硅烷进入五级换热器5,五级换热器5由六级冷凝器 6冷凝的粗硅烷作为冷源进行换热,五级换热器5换热后的粗硅烷进入六级冷凝器6,得到液相粗硅烷;

51.(4)步骤(3)中经过六级冷凝器冷凝得到的液相粗硅烷进入粗硅烷提压泵10,提压进入硅烷精馏塔12精馏,气相杂质从塔顶排出,塔底采出三氯氢硅tcs、二氯二硅烷dcs、一氯三硅烷mcs混合物,进入反应精馏塔11塔中部位置进行歧化反应,硅烷精馏塔12侧线采出高纯度硅烷,其硅烷含量≥99.9999%。

52.所述步骤(1)中反应精馏塔11是由催化剂填料段、精馏段和提馏段组成,tcs歧化反应是在塔内催化剂填料段进行,塔内提馏段对四氯化硅stc提纯,塔釜得到高纯液相四氯化硅stc;塔内精馏段对硅烷初步提纯,塔顶得到含三氯氢硅tcs、二氯二硅烷dcs、一氯三硅烷mcs及硅烷的气相硅烷混合物即粗硅烷。

53.所述反应精馏塔压力为0.1mpa(g)。

54.所述催化剂填料段温度为100℃

55.所述一级冷凝器1优选循环水作为冷源,一级冷凝器进口温度为30℃至100℃,出口温度为20℃至60℃。

56.所述二级冷凝器进口温度为20℃至60℃,出口温度为10℃至30℃,二级冷凝器优选7℃水作为冷源。

57.所述三级冷凝器优选乙二醇水溶液作为冷源,三级冷凝器进口温度为10℃至30℃,出口温度为-20℃至0℃。

58.所述四级冷凝器优选氟利昂作为冷源,四级冷凝器进口温度为-20℃至0℃,出口温度为

ꢀ‑

30℃至-60℃,

59.所述五级换热器5由六级冷凝器6冷凝的粗硅烷作为冷源进行换热,五级换热器热流介质进口温度为-30℃至-60℃,出口温度为-40℃至-70℃,五级换热器5换热后的粗硅烷含三氯氢硅tcs、二氯二硅烷dcs、一氯三硅烷mcs及硅烷。

60.所述六级冷凝器冷源优选为乙烯、r23、液氮中的一种,六级冷凝器进口温度为-40℃至

ꢀ‑

70℃,出口温度为-70℃至-120℃。

61.所述粗硅烷提压泵10优选磁力泵、屏蔽泵,将六级冷凝器冷凝得到的液相粗硅烷提压至0.6mpa(g)至5.0mpa(g)。

62.所述硅烷精馏塔12的塔压为0.5mpa(g)-4.0mpa(g),塔顶温度为-20℃至-80℃;硅烷精馏塔塔顶冷凝器7的温度为-30℃至-90℃,气相杂质从塔顶排出;

63.所述硅烷精馏塔12的塔底温度为20℃至80℃,塔底采出三氯氢硅tcs、二氯二硅烷dcs、一氯三硅烷mcs混合物。

64.以上详细描述了本实用新型的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本实用新型的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的试验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1