硫酸介质回收装置的制作方法

1.本实用新型涉及石墨烯、膨胀石墨、蠕虫石墨制备的领域,具体而言,涉及一种硫酸介质回收装置。

背景技术:

2.我国拥有丰富的石墨资源,天然石墨产量居世界第二。以天然鳞片石墨为原材料制备石墨烯、膨胀石墨材料,成为符合我国国情的热门产业。石墨经过化学氧化处理,其片层结构被打开,成为氧化石墨烯或者蠕虫状石墨,它们具有超导、储氢、催化化学反应及耐酸碱、耐高温、抗拉、抗压、抗辐射、弯曲弹性好等优良性能。

3.随着低硫型、无硫型等高质量产品的需求量的不断增加,温和的硫酸、双氧水体系越来越受到青睐。同时随着社会可持续性的不断发展,我国的环保政策也日趋严格,然而在石墨材料生产的过程中,产生大量的废气与废液,绝大多数的厂家都会采用过滤后将废液中和排放,并造成资源的浪费,而采用其他高效的方式处理这些废气与废液更会大大增加产品的成本。如何在保证成本的条件下,合理处理这些废气与废液,成为了阻碍产业发展的重要问题之一。

4.目前含硫废气与废液的主要处理方式有酸碱中和、提浓回收等方式。酸碱中和反应主要用于生产化肥或者石膏,然而此种方法对于酸液的浓度有很高的要求,仍然会产生很多废液。稀硫酸提浓方式主要有高温处理和低温处理方式,其中高温处理方式的温度范围在370℃至270℃的范围内,低温处理方式的温度范围在270℃以下。高温硫酸需要额外提供较多的能量,且尾气易产生so2烟气超标排放的问题,低温处理用真空雾化或者萃取等技术,效率低且对设备的要求极高,设备的维护成本极高。

技术实现要素:

5.本实用新型的主要目的在于提供一种硫酸介质回收装置,以解决相关技术中的硫酸提浓经过高温处理后尾气易产生so2烟气超标排放的问题。

6.为了实现上述目的,本实用新型提供了一种硫酸介质回收装置,包括:硫酸罐;加热管路,加热管路具有加热出口,加热管路的一端伸入至硫酸罐内,使加热出口位于硫酸罐的内腔内的硫酸液内;第一冷凝回收罐,位于硫酸罐的一侧并通过第一连通管路连通;第一通气管路,具有第一进口、第二进口及第一出口,第一进口与硫酸罐的内腔连通,第一出口与第一冷凝回收罐的内腔连通;排气管路,具有第三进口和第二出口,第三进口与第一冷凝回收罐的内腔连通。

7.进一步地,硫酸介质回收装置还包括围设在第一通气管路外的第一换热器。第一换热器具有换热进口和换热出口,加热管路还具有与换热出口连通的加热进口。

8.进一步地,硫酸介质回收装置还包括与换热进口连通的风机。

9.进一步地,硫酸介质回收装置包括围设在加热管路外的加热器。

10.进一步地,硫酸介质回收装置还包括:第二冷凝回收罐,位于第一冷凝回收罐的上

游,第二进口与第二冷凝回收罐的内腔连通;第二通气管路,具有第四进口和第三出口,第三出口与第二冷凝回收罐的内腔连通;第二连通管路,第二冷凝回收罐通过第二连通管路连通于第一连通管路,第二连通管路和第一连通管路的连通处位于第二冷凝回收罐和第一冷凝回收罐之间。

11.进一步地,第二通气管路包括位于第一冷凝回收罐外的第一管段及伸入至第一冷凝回收罐内的第二管段,第一管段具有u形管段。

12.进一步地,硫酸介质回收装置还包括位于硫酸罐内的分散件,分散件连接于加热管路的加热出口处,分散件包括横板及围设在横板的边沿处并向下延伸的围板,横板和/或围板上间隔地设置有多个气孔。

13.进一步地,当横板上间隔地设置有多个气孔时,横板为圆板,多个气孔沿圆板的周向间隔布置,且多个气孔的数量由圆板的中心至四周方向逐渐变多。

14.进一步地,硫酸介质回收装置还包括位于硫酸罐上游的预热罐,预热罐通过第三连通管路与硫酸罐连通,预热罐连通于第一连通管路和第三连通管路之间;硫酸介质回收装置还包括围设在预热罐外侧的保温结构及围设在第一通气管路外的第二换热器,第二换热器通过换热管路与保温结构连接。

15.进一步地,硫酸介质回收装置还包括:废液罐,位于硫酸罐的下游;成品罐,位于硫酸罐的下游并通过第四连通管路与硫酸罐连通;第五连通管路,第五连通管路的进口与成品罐的内腔连通,第五连通管路的出口与第一冷凝回收罐的内腔连通;第二冷凝回收罐,位于第一冷凝回收罐的上游,第二进口与第二冷凝回收罐的内腔连通;其中,第一通气管路包括第三通气管路和第四通气管路,第三通气管路的进口形成第一进口,第三通气管路的出口与废液罐的内腔连通,第四通气管路包括连通于废液罐的内腔和第一冷凝回收罐的内腔的第三管段及连通于第三管段和第二冷凝回收罐的第四管段,第三管段的进口与废液罐的内腔连通,第三管段的出口形成第一出口,第四管段的进口形成第二进口,第四管段的出口连通在第三管段上。

16.应用本实用新型的技术方案,硫酸介质回收装置包括:硫酸罐、加热管路、第一冷凝回收罐、第一通气管路及排气管路。加热管路具有加热出口,加热管路的一端伸入至硫酸罐内,使加热出口位于硫酸罐的内腔内的硫酸液内。第一冷凝回收罐位于硫酸罐的一侧并通过第一连通管路连通。第一通气管路具有第一进口、第二进口及第一出口。第一进口与硫酸罐的内腔连通,第一出口与第一冷凝回收罐的内腔连通。排气管路具有第三进口和第二出口,第三进口与第一冷凝回收罐的内腔连通。尾气中的硫酸介质(如酸气)经过第二进口进入至第一通气管路内,经过与第一通气管路的管壁预冷凝后,进入至第一冷凝回收罐内,在第一冷凝回收罐中与第一冷凝回收罐内预装的浓硫酸进行冷凝吸附,吸收so3和水,形成酸液与酸雾,酸气的主要成分为空气,含有少量的so3、h2o、so2,空气中抑制了so3转成so2的副反应,减少了酸雾的产生,能够降低尾气中so2的含量,经过排气管路6的排放。酸液积累到第一冷凝回收罐内,一部分浓硫酸中硫酸含量较低的浓硫酸经过第一连通管流入硫酸罐中,加热管路能够对通入硫酸罐内的空气进行加热除去硫酸液中的水,硫酸液中的硫酸含量较低的浓硫酸被浓缩,产生的酸雾经过第一通气管路进入至第一冷凝回收罐中再进行冷凝吸附,能够减少尾气中so3的含量,减少了酸雾的产生,有利于降低尾气中so2烟气超标排放的可能性。因此,本技术的技术方案有效地解决了相关技术中的硫酸提浓经过高温处理

后尾气易产生so2烟气超标排放的问题。上述硫酸介质回收装置回收一部分浓硫酸中硫酸含量较低的浓硫酸、并对硫酸液中的硫酸含量较低的浓硫酸循环再利用,使得回收成本低且结构简单易行。

附图说明

17.构成本技术的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

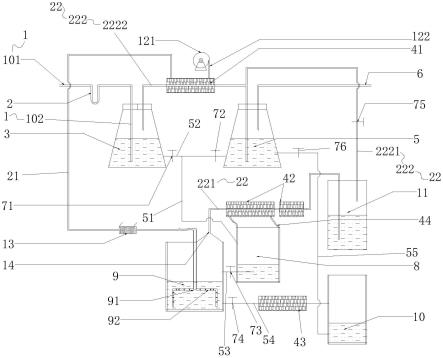

18.图1示出了根据本实用新型的硫酸介质回收装置的实施例的结构示意图;

19.图2示出了图1的硫酸介质回收装置的分散件的主视示意图;

20.图3示出了图2的硫酸介质回收装置的分散件的仰视示意图。

21.其中,上述附图包括以下附图标记:

22.1、第二通气管路;10、成品罐;101、第一管段;102、第二管段;11、废液罐;121、风机;122、换热进口;13、加热器;2、u形管段;21、加热管路;22、第一通气管路;221、第三通气管路;222、第四通气管路;2221、第三管段;2222、第四管段;3、第二冷凝回收罐;41、第一换热器;42、第二换热器;44、换热管路;5、第一冷凝回收罐;51、第一连通管路;52、第二连通管路;53、第三连通管路;54、第四连通管路;55、第五连通管路;6、排气管路;71、第一阀门;72、第二阀门;73、第三阀门;74、第四阀门;75、第五阀门;76、第六阀门;8、预热罐;9、硫酸罐;91、加热出口;92、分散件;921、横板;922、围板;923、气孔。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本实用新型及其应用或使用的任何限制。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

25.除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本实用新型的范围。同时,应当明白,为了便于描述,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

26.在相关技术中,对石墨与酸液体系进行抽滤分离,然后用过量的水对石墨产品进

行冲洗,随后将废液直接排放或者中和处理后排放。对于高温处理石墨过程中产生的气体,则直接排放或者使用碱液吸收后排放,这样存在以下问题:

27.1.硫酸浓缩回收的设备特别贵,一般实验室或者小型工厂很难负担此费用;

28.2.大型硫酸浓缩设备一般采用特殊的铅、钽等金属材料,管理系统复杂,需要专业人员进行操作;

29.3.常规的酸浓缩过程中,会对硫酸进行加热处理,持续加热过程中会消耗大量的能量;

30.4.由于so2转化为so3的过程可逆,提浓硫酸的尾气中so2烟气常常超标。

31.为了解决上述问题,如图1至图3所示,本实施例的硫酸介质回收装置包括:硫酸罐9、加热管路21、第一冷凝回收罐5、第一通气管路22及排气管路6。加热管路21具有加热出口91,加热管路21的一端伸入至硫酸罐9内,使加热出口91位于硫酸罐9的内腔内的硫酸液内。第一冷凝回收罐5位于硫酸罐9的一侧并通过第一连通管路51连通。第一通气管路22具有第一进口、第二进口及第一出口。第一进口与硫酸罐9的内腔连通,第一出口与第一冷凝回收罐5的内腔连通。排气管路6具有第三进口和第二出口,第三进口与第一冷凝回收罐5的内腔连通。

32.应用本实施例的技术方案,硫酸介质回收装置包括:硫酸罐9、加热管路21、第一冷凝回收罐5、第一通气管路22及排气管路6。尾气中的硫酸介质(如酸气)经过第二进口进入至第一通气管路22内,经过与第一通气管路22的管壁预冷凝后,进入至第一冷凝回收罐5内,在第一冷凝回收罐5中与第一冷凝回收罐5内预装的浓硫酸进行冷凝吸附,吸收so3和水,形成酸液与酸雾,酸气的主要成分为空气,含有少量的so3、h2o、so2,空气中抑制了so3转成so2的副反应,减少了酸雾的产生,能够降低尾气中so2的含量,经过排气管路6的排放。酸液积累到第一冷凝回收罐5内,一部分浓硫酸中硫酸含量较低的浓硫酸经过第一连通管流入硫酸罐9中,加热管路21能够对通入硫酸罐9内的空气进行加热除去酸液中的水,硫酸液中的硫酸含量较低的浓硫酸(稀硫酸)被浓缩,产生的酸雾经过第一通气管路22进入至第一冷凝回收罐5中再进行冷凝吸附,能够减少尾气中so3的含量,也减少了酸雾的产生,有利于降低尾气中so2烟气超标排放的可能性。因此,本实施例的技术方案有效地解决了相关技术中的硫酸提浓经过高温处理后尾气易产生so2烟气超标排放的问题。上述硫酸介质回收装置回收一部分浓硫酸中硫酸含量较低的浓硫酸、并对硫酸液中的硫酸含量较低的浓硫酸循环再利用,使得回收成本低且结构简单易行。这样,整体的硫酸介质回收装置结构简单,可适用于实验级、产业级等多场景。

33.需要说明的是,在本实施例中,以第一冷凝回收罐5内预装的浓硫酸的硫酸含量范围为准,如果浓硫酸的硫酸含量值比预装的浓硫酸的硫酸含量范围低则为稀硫酸,如果浓硫酸的硫酸含量值位于预装的浓硫酸的硫酸含量范围内则为浓硫酸。

34.如图1至图3所示,硫酸介质回收装置还包括围设在第一通气管路22外的第一换热器41。第一通气管路内的酸气经过第一换热器进行换热后,能够降低酸气的温度,便于在第一冷凝回收罐中进行吸附冷却。第一换热器41具有换热进口122和换热出口。由于加热管路21还具有与换热出口连通的加热进口,使得加热管路21能够直接回收第一换热器41产生的热量,能够有效地利用了硫酸介质回收装置中产生的热量,降低了损失。

35.如图1至图3所示,硫酸介质回收装置还包括与换热进口122连通的风机121。风机

121为气体的动力源,使得气体经过风机121后变成压缩气体从换热进口122进入至第一换热器内。上述的气体为氧气、空气及含有氧气的混合气体。上述的气体不可为含有氢氧元素的有机气体。原因在于氧气可以阻碍so3转换成so2和o2,有机气体可能会被浓硫酸脱水。

36.当然,在图中未示出的实施例中,上述的风机还可以是空气压缩机。

37.如图1至图3所示,为了使硫酸介质回收装置采用高温处理工艺,硫酸介质回收装置包括围设在加热管路21外的加热器13。第一换热器41对压缩空气初步预热后,使得加热管路21内的压缩空气温度达到60℃以上,经过电热器后被再次加热,温度达到325℃以上。

38.如图1至图3所示,硫酸介质回收装置还包括:第二冷凝回收罐3、第二通气管路1以及第二连通管路52。第二冷凝回收罐3位于第一冷凝回收罐5的上游。第二进口与第二冷凝回收罐3的内腔连通。第二通气管路1具有第四进口和第三出口。第三出口与第二冷凝回收罐3的内腔连通。第二冷凝回收罐3通过第二连通管路52连通于第一连通管路51。第二连通管路52和第一连通管路51的连通处位于第二冷凝回收罐3和第一冷凝回收罐5之间。尾气中的酸气经过第二通气管路1进入至第二冷凝回收罐3内进行冷凝吸附后,第二冷凝回收罐3对酸气或者酸液进行初步吸收,会吸收掉大部分的酸气或者酸液,得到的冷凝高温浓硫酸,其温度>250℃,其硫酸浓度>75%。再由第一通气管路22进入至第一冷凝回收罐5内,未完全吸收的酸气及水蒸气冷凝后再次冷凝吸附,能够形成硫酸含量较低的浓硫酸被浓缩,并减少尾气中的硫化物。这样,第二冷凝回收罐3进行第一步冷凝吸附,使得第二冷凝回收罐3内的酸气的温度下降较低,得到的硫酸浓度较高,易于处理。再通过第一冷凝回收罐5后进行第二步冷凝吸附,起到给第二冷凝回收罐3内产生的酸雾进行吸收的作用,尾气处理效果好,尾气中的硫化物含量低,易于处理,能够形成双效冷凝法。尾气通过naoh/h2o2体系后排出,提高了吸收效率,改变传统工艺中单独naoh,无法保证尾气中的so3、so2被完全吸附的缺点,ρ(so2)《100mg/m3。用cao或者ca(oh)2与naso4进行置换反应,生成的naoh将与h2o2混合后继续中和尾气的硫化物。

39.上述的第二冷凝回收罐3位于第一冷凝回收罐5的上游是指酸气先进入至第二回收罐后再进入至第一冷凝回收罐内。

40.如图1至图3所示,第二通气管路1包括位于第一冷凝回收罐5外的第一管段101及伸入至第一冷凝回收罐5内的第二管段102。第一管段101具有u形管段2。这样,位于u形管段2内的酸气进行预冷凝,形成酸液与酸雾的混合态,能够显著减少酸雾的形成,提高处理效果。

41.如图1至图3所示,硫酸介质回收装置还包括位于硫酸罐9内的分散件92,分散件92连接于加热管路21的加热出口91处。分散件92进行对从加热出口91压缩气体(热风)进行分散,对硫酸液进行加热浓缩。加热管路21分散件92包括横板921及围设在横板921的边沿处并向下延伸的围板922,横板921和围板922上间隔地设置有多个气孔923。压缩气体从多个气孔923排出,便于对硫酸罐9内的多个位置处的硫酸液进行加热。

42.当然,在图中未示出的实施例中,横板或围板上间隔地设置有多个气孔。

43.如图1至图3所示,当横板921上间隔地设置有多个气孔923时,横板921为圆板,多个气孔923沿圆板的周向间隔布置,且多个气孔923的数量由圆板的中心至四周方向逐渐变多。这样从多个气孔923中排放的热气可对硫酸液进行均匀加热浓缩,减少未能被加热的死角。

44.当然,在图中未示出的实施例中,横板为方板或者椭圆板。

45.如图1至图3所示,硫酸介质回收装置还包括位于硫酸罐9上游的预热罐8,预热罐8通过第三连通管路53与硫酸罐9连通,预热罐8连通于第一连通管路51和第三连通管路53之间。预热罐8内盛有稀酸液,预热罐8对稀酸液预热至150℃以上经过第三连通管路53流入硫酸罐9内。并且第一冷凝回收罐5冷凝后的低温浓硫酸,温度<200℃,硫酸浓度>85%,当使用时间过久浓度降低后,将低于指定浓度的酸液通过第一连通管路51流入至预热罐8中。

46.为了对预热罐8进行保温或者加热,硫酸介质回收装置还包括围设在预热罐8外侧的保温结构及围设在第一通气管路22外的第二换热器42,第二换热器42通过换热管路44与保温结构连接。第二换热器42能够回收第一通气管路22的热量,能够有效地利用了硫酸介质回收装置中产生的热量,降低了损失。

47.具体地,上述的保温结构包括围设在预热罐8外侧夹套或者油管。

48.如图1至图3所示,硫酸介质回收装置还包括:废液罐11、成品罐10、第五连通管路55以及第二冷凝回收罐3。废液罐11位于硫酸罐9的下游。成品罐10位于硫酸罐9的下游并通过第四连通管路54与硫酸罐9连通。第五连通管路55的进口与成品罐10的内腔连通,第五连通管路55的出口与第一冷凝回收罐5的内腔连通。第二冷凝回收罐3位于第一冷凝回收罐5的上游,第二进口与第二冷凝回收罐3的内腔连通。硫酸罐9中的稀硫酸被浓缩后,浓度达到94%以上后经过第四连通管路54进入成品罐10中备用,成品罐10中的成品酸温度约为80℃。将成品罐10中的部分酸液经过第五连通管路55返回至第一冷凝回收罐5中。

49.上述的第一冷凝回收罐5中预装的是浓度在93%至98%范围内的浓硫酸,冷凝吸附so3和水,吸收完成后变成约80%左右的硫酸含量较低的浓硫酸(稀硫酸),这个时候需要将硫酸含量较低的浓硫酸(稀硫酸)进入到硫酸罐9中进行浓缩,得到浓度在93%至98%范围内的浓硫酸,并经过第四连通管路54补充成品罐10内,以备补充至第一冷凝回收罐5中。

50.其中,第一通气管路22包括第三通气管路221和第四通气管路222。第三通气管路221的进口形成第一进口,第三通气管路221的出口与废液罐11的内腔连通,第四通气管路222包括连通于废液罐11的内腔和第一冷凝回收罐5的内腔的第三管段2221及连通于第三管段2221和第二冷凝回收罐3的第四管段2222,第三管段2221的进口与废液罐11的内腔连通,第三管段2221的出口形成第一出口,第四管段2222的进口形成第二进口,第四管段2222的出口连通在第三管段2221上。在批量化生产中,将第一冷凝回收罐5、第二冷凝回收罐3以及废液罐11的冷凝吸收方式为喷淋吸收式,各自的底部进气,顶部喷洒吸收硫酸液。

51.需要说明的是,上述的废液罐11位于硫酸罐9的下游是指硫酸罐9中的酸雾从硫酸罐9转移入至废液罐11中。上述的成品罐10位于硫酸罐9的下游是指硫酸罐9中的浓硫酸液从硫酸罐9流入至成品罐10中。

52.具体地,第二换热器42围设在第三通气管路221外,硫酸罐9排放出的空气经过第二换热器42换热后,温度<80℃,水蒸气形成稀酸液进入废液罐11中,废气经过排气管路6排出。硫酸介质回收装置还包括围设在第五连通管路55外的第三换热器,第三换热器能够对第四连通管路54内的浓硫酸进行换热。上述的第一换热器和第三换热器均优选为风冷凝器。第二换热器优选为油/气混合冷凝器。第一连通管路51上设置有可开闭的第一阀门71。第二连通管路52上设置有可开闭的第二阀门72。第三连通管路53上设置有可开闭的第三阀门73。第四连通管路54上设置有可开闭的第四阀门74。第三管段2221上设置有可开闭的第

五阀门75。第五连通管路55上设置有可开闭的第六阀门76。

53.在本实施例中,第一冷凝回收罐5、第二冷凝回收罐3及预热罐8的材质可以采用铅、钽、玻璃钢、陶瓷、特种钢、塑料中的一种或者多种。当然,第一冷凝回收罐5、第二冷凝回收罐3、预热罐8及硫酸罐9均优先采用铅、玻璃钢材质。成品罐10优先采用特种钢材质,硫酸罐9内的分散件92主要材质优先采用陶瓷,废液罐11主要材质选用塑料。

54.本技术针对以硫酸和双氧水(包括其它不挥发酸和插层剂)为主要氧化剂、插层剂的工艺体系制备石墨烯、可膨胀石墨、膨胀石墨,设计了小型的酸气、液体回收冷凝的硫酸介质回收装置,在酸液达到一定数量后即可进行浓缩后回收再利用,硫酸介质回收装置成本低且结构简单易行。

55.通过本实施例的硫酸介质回收装置进行具体实验如下:

56.第一种方式:以硫酸+双氧水制备氧化石墨烯为例,天然鳞片石墨(g):硫酸(ml):双氧水(ml)=1:100:10,反应完成后直接于耐酸高温鼓风烘箱中进行350℃高温蒸馏,其中硫酸浓度98%,双氧水浓度30%:

57.鼓风烘箱的排气口与第二通气管路相连接,酸气入口温度约为345℃,含酸尾气从第二通气管路经过u形管段,形成酸液与酸雾的混合态,含酸尾气的主要成分为so3、h2o,少量so2及o2;

58.酸液与酸雾的混合态气体被第二冷凝回收罐3中的预装的浓硫酸进行冷凝吸附,形成浓硫酸状态,温度为320℃,硫酸浓度为82%;

59.第二冷凝回收罐3中继续产生较多的酸雾,经过第一换热器后温度降低至85℃后进入第一冷凝回收罐5(预先加入98%浓硫酸或者浓缩后的产品),第一冷凝回收罐5对尾气进行吸附冷却,尾气进入排气管路6等待处理;

60.空气经过风机121压缩后,进入第一换热器41进行预热,温度升高至80℃以上,再经过加热器13进行预热,使温度达到370℃;

61.需要浓缩的稀酸经过第二换热器42预热至180℃以上。热空气从加热出口91进入分散件92的气孔923,对热的稀酸进行加热除酸,稀硫酸被浓缩,浓度>94%后经过第三换热器进入成品罐10中备用,成品酸温度约为80℃;

62.酸性的水汽经过第二换热器42后冷却至65℃以下,随后进入废液罐11形成稀酸和尾气,尾气重新进入第一冷凝回收罐5再次吸附后与排气管路6中的尾气汇合;

63.尾气经过20%氢氧化钠与双氧水混合液吸收后进行排放,排放的尾气ρ(so2)《100mg/m3,反应生成的硫酸钠与石灰水反应生成氢氧化钠继续重复使用,caso4使用。

64.根据浓缩后的具体浓度,采用50%浓度双氧水和30%浓度双氧水、去离子水配合使用,将比例调整至与初始石墨、硫酸和双氧水的比例一致。

65.第二种方式:以硫酸+双氧水制备膨胀石墨为例,天然鳞片石墨(g):硫酸(ml):双氧水(ml)=1:10:4,反应完成后直接于耐酸高温鼓风烘箱中进行350℃高温蒸馏:

66.步骤同第一种方式,排放的尾气ρ(so2)《50mg/m3。

67.第三种方式:关闭第一、二种方式,将第一冷凝回收罐5及第二冷凝回收罐3中的稀酸液注入到硫酸罐9中,直接进行酸液浓缩,其余步骤同第一种方式,排放的尾气ρ(so2)《50mg/m3。

68.在本实用新型的描述中,需要理解的是,方位词如“前、后、上、下、左、右”、“横向、

竖向、垂直、水平”和“顶、底”等所指示的方位或位置关系通常是基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,在未作相反说明的情况下,这些方位词并不指示和暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此不能理解为对本实用新型保护范围的限制;方位词“内、外”是指相对于各部件本身的轮廓的内外。

69.为了便于描述,在这里可以使用空间相对术语,如“在

……

之上”、“在

……

上方”、“在

……

上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其他器件或构造之下”。因而,示例性术语“在

……

上方”可以包括“在

……

上方”和“在

……

下方”两种方位。该器件也可以其他不同方式定位(旋转90度或处于其他方位),并且对这里所使用的空间相对描述作出相应解释。

70.此外,需要说明的是,使用“第一”、“第二”等词语来限定零部件,仅仅是为了便于对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本实用新型保护范围的限制。

71.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1