一种碳化硅冶炼炉的制作方法

1.本实用新型涉及碳化硅冶炼技术领域,尤其涉及一种碳化硅冶炼炉。

背景技术:

2.碳化硅是一种用途广泛的原材料,一般以石英砂、石油焦、工业盐为原料在冶炼炉(艾奇逊炉)内高温冶炼而成,将石英砂、石油焦、工业盐等原材料按照一定的比例配比成混合料,混合料经装炉、制炼、冷却、扒炉、破碎、化学处理、干燥筛分、磁选等处理工艺,得到碳化硅,因此在冶炼碳化硅之前,需要先将炉墙安装于炉体内,再向冶炼炉内投料,当碳化硅冶炼完成后,待整个冶炼炉冷却下来,需要将炉墙拆除才能将炉料取出,炉墙需要被反复的从炉体内拆除和安装。

3.现有的碳化硅冶炼炉(如申请号为201820152886.5中公开的一种碳化硅冶炼炉)的炉墙一般是通过耐火砖堆砌而成,拆除和安装都过于复杂,效率较低,需要消耗大量的人力。

技术实现要素:

4.本实用新型的目的在于克服上述技术不足,提出一种碳化硅冶炼炉,解决现有技术中碳化硅冶炼炉的炉墙拆除和安装都过于复杂,效率较低,需要消耗大量的人力的技术问题。

5.为达到上述技术目的,本实用新型的技术方案提供一种碳化硅冶炼炉,包括:

6.炉体,所述炉体具有一收容槽;

7.若干个炉墙,各个所述炉墙沿着所述炉体的长度方向并排放置于所述收容槽内、并位于所述收容槽的两侧,用以形成一盛装混合料的冶炼槽,所述炉墙包括框架、若干个耐火砖、连接件及至少两个紧固件,所述框架上具有至少一安装槽,各个所述耐火砖自下而上分别修砌于各个所述安装槽内,相邻所述耐火砖之间预留有排气孔,所述连接件固定于所述框架上、并用以与吊具连接,各个所述紧固件的一端与所述框架可拆卸连接,各个所述紧固件的另一端与收容槽的侧壁可拆卸连接。

8.进一步的,所述炉体的下半部分位于地面以下。

9.进一步的,所述收容槽的两侧壁上、并沿着所述炉体的长度方向间隔固定安装有若干个抓钩。

10.进一步的,所述框架为矩形结构,各个所述安装槽均为矩形结构、并呈矩形阵列结构分布。

11.进一步的,所述炉墙还包括若干个加强件,各个所述加强件均设置于所述安装槽的一侧、并固定于所述框架上,各个所述加强件均包括两个固定杆,两个所述固定杆交叉设置。

12.进一步的,所述连接件包括两个耳座、两个吊环及两个连接杆,两个所述耳座对称固定于所述框架上,两个所述吊环分别活动穿过相对应的所述耳座,两个所述连接杆的一

端分别与相对应的所述吊环固定连接、并与所述加强件位于同一侧,两个所述连接杆的另一端固定连接、并用于形成一v型连接槽,所述v型连接槽用以与吊具连接。

13.进一步的,所述炉墙还包括至少两个支撑杆,各个所述支撑杆均竖直设置、并固定于所述框架上。

14.进一步的,所述支撑杆与所述加强件位于同一侧,且所述支撑杆的上端具有一斜面,所述支撑杆的上端开设有一安装孔。

15.进一步的,所述炉墙还包括隔热层,所述隔热层包括隔热箱及耐火材料,所述隔热箱与所述支撑杆位于同一侧,所述隔热箱的一侧壁与各个所述支撑杆的侧壁均固定连接,所述隔热箱的另一侧壁与所述收容槽的侧壁抵接,所述隔热箱内具有一隔热腔,所述隔热箱的侧壁上开设有若干个通气孔,各个所述通气孔均与所述隔热腔连通,所述耐火材料嵌设于所述隔热腔内。

16.进一步的,所述紧固件为铰链,各个所述铰链的一端分别与相对应的所述安装孔可拆卸连接,各个所述铰链的另一端分别与相对应的所述抓钩可拆卸连接。

17.与现有技术相比,本实用新型的有益效果包括:当冶炼炉在冶炼碳化硅之前,将吊具与连接件连接,并通过操控吊具将各个炉墙沿着炉体的长度方向并排放置于收容槽的两侧,从而形成冶炼槽,再将各个紧固件的一端与框架连接,各个紧固件的另一端与收容槽的侧壁连接,从而可以将各个炉墙固定于收容槽内,避免在投料的过程中,炉墙向内倾斜,接着再将混合料投放于冶炼槽内,混合料在冶炼槽内冶炼成碳化硅的过程中产生的烟尘、废气会沿着排气孔从冶炼槽内排出,当碳化硅冶炼完成后,等待一段时间使得整个冶炼炉冷却下来,之后再将各个紧固件的一端与框架拆卸分开,各个紧固件的另一端与收容槽的侧壁拆卸分开,并将吊具再次与连接件连接,通过操控吊具将各个炉墙依次从收容槽内吊出,本实用新型中,简化了炉墙的拆除和安装过程,降低了人力成本。

附图说明

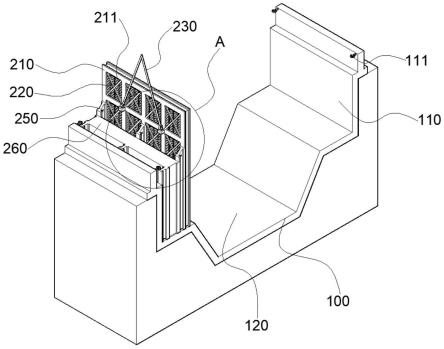

18.图1是本实用新型提供的一种碳化硅冶炼炉的立体结构示意图;

19.图2是图1中的一种碳化硅冶炼炉的部分立体结构示意图;

20.图3是图2中的一种碳化硅冶炼炉的剖视图;

21.图4是图3中的一种碳化硅冶炼炉的正视图;

22.图5是图3中的a处的放大图;

23.图6是图3中的炉墙的剖视图;

24.图中:100-炉体、110-收容槽、111-抓钩、120-冶炼槽、200-炉墙、210-框架、211-安装槽、220-耐火砖、221-排气孔、230-连接件、231-耳座、232-吊环、233-连接杆、240-加强件、241-固定杆、250-支撑杆、251-安装孔、260-隔热层、261-隔热箱、2611-隔热腔、2612-通气孔、262-耐火材料。

具体实施方式

25.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

26.本实用新型提供了一种碳化硅冶炼炉,其结构如图1-图5所示,包括炉体100及若干个炉墙200,所述炉体100具有一收容槽110;各个所述炉墙200沿着所述炉体100的长度方向并排放置于所述收容槽110内、并位于所述收容槽110的两侧,用以形成一盛装混合料的冶炼槽120,所述炉墙200包括框架210、若干个耐火砖220、连接件230及至少两个紧固件,所述框架210上具有至少一安装槽211,各个所述耐火砖220自下而上分别修砌于各个所述安装槽211内,相邻所述耐火砖220之间预留有排气孔221,所述连接件230固定于所述框架210上、并用以与吊具连接,各个所述紧固件的一端与所述框架210可拆卸连接,各个所述紧固件的另一端与收容槽110的侧壁可拆卸连接。

27.当冶炼炉在冶炼碳化硅之前,将吊具与所述连接件230连接,并通过操控吊具将各个所述炉墙200沿着所述炉体100的长度方向并排放置于所述收容槽110的两侧,从而形成所述冶炼槽120,再将各个所述紧固件的一端与所述框架210连接,各个所述紧固件的另一端与所述收容槽110的侧壁连接,从而可以将各个所述炉墙200固定于所述收容槽110内,避免在投料的过程中,所述炉墙200向内倾斜,接着再将混合料投放于所述冶炼槽120内,混合料在所述冶炼槽120内冶炼成碳化硅的过程中产生的烟尘、废气会沿着所述排气孔221从所述冶炼槽120内排出,当碳化硅冶炼完成后,等待一段时间使得整个冶炼炉冷却下来,之后再将各个所述紧固件的一端与所述框架210拆卸分开,各个所述紧固件的另一端与所述收容槽110的侧壁拆卸分开,并将吊具再次与所述连接件230连接,通过操控吊具将各个所述炉墙200依次从所述收容槽110内吊出,本实用新型中,简化了所述炉墙200的拆除和安装过程,降低了人力成本。

28.作为优选的实施例,请参考图1和图2,所述炉体100的下半部分位于地面以下,可以降低所述炉体100的高度,从而更有利于在所述收容槽110内放置所述炉墙200。

29.作为优选的实施例,请参考图2,所述收容槽110的两侧壁上、并沿着所述炉体100的长度方向间隔固定安装有若干个抓钩111,所述抓钩111由钢制成,便于在各个所述抓钩111上可拆卸安装所述紧固件。

30.作为优选的实施例,请参考图5,所述框架210为矩形结构,以使相邻所述框架210可以实现无缝隙抵接,各个所述安装槽211均为矩形结构、并呈矩形阵列结构分布,便于在各个所述安装槽211内修砌所述耐火砖220,所述框架210由若干个工字钢焊接而成,提高了所述框架210的耐火性,从而提高了所述框架210的使用寿命。

31.作为优选的实施例,请参考图5和图6,所述炉墙200还包括若干个加强件240,各个所述加强件240均设置于所述安装槽211的一侧、并固定于所述框架210上,各个所述加强件240均包括两个固定杆241,两个所述固定杆241交叉设置,所述固定杆241由扁钢制成,有效的增强了各个所述安装槽211的抗变形力,避免了所述安装槽211因受高温发生形变而无法在其内修砌所述耐火砖220。

32.作为优选的实施例,请参考图5,所述连接件230包括两个耳座231、两个吊环232及两个连接杆233,两个所述耳座231对称固定于所述框架210上,两个所述吊环232分别活动穿过相对应的所述耳座231,两个所述连接杆233的一端分别与相对应的所述吊环232固定连接、并与所述加强件240位于同一侧,两个所述连接杆233的另一端固定连接、并用于形成一v型连接槽,所述v型连接槽用以与吊具连接,所述耳座231和所述吊环232均由钢制成,所述连接杆233由圆钢制成,将吊具钩设于所述v型连接槽处,可以使得吊具更便于与所述框

架210实现连接。

33.作为优选的实施例,请参考图3和图5,所述炉墙200还包括至少两个支撑杆250,各个所述支撑杆250均竖直设置、并固定于所述框架210上,一方面用于增强所述框架210的强度,另一方面也便于所述紧固件的另一端通过与所述支撑杆250可拆卸连接从而实现与所述框架210的可拆卸来连接。

34.作为优选的实施例,请参考图6,所述支撑杆250与所述加强件240位于同一侧,且所述支撑杆250的上端具有一斜面,所述支撑杆250的上端开设有一安装孔251,以使所述紧固件的另一端与所述安装孔251可拆卸连接。

35.作为优选的实施例,请参考图3和图6,所述炉墙200还包括隔热层260,所述隔热层260包括隔热箱261及耐火材料262,所述隔热箱261与所述支撑杆250位于同一侧,所述隔热箱261的一侧壁与各个所述支撑杆250的侧壁均固定连接,所述隔热箱261的另一侧壁与所述收容槽110的侧壁抵接,所述隔热箱261内具有一隔热腔2611,所述隔热箱261的侧壁上开设有若干个通气孔2612,各个所述通气孔2612均与所述隔热腔2611连通,所述耐火材料262嵌设于所述隔热腔2611内,所述隔热箱261由钢制成,所述隔热层260位于所述收容槽110的下端,由于越靠近所述炉体100底面,温度越高,所述收容槽110的侧壁下端也越容易因受到高温而变形,在所述收容槽110的下端设置所述隔热层260,所述耐火材料262可以避免所述收容槽110的侧壁下端受到的温度过高。

36.作为优选的实施例,所述紧固件为铰链,各个所述铰链的一端分别与相对应的所述安装孔251可拆卸连接,各个所述铰链的另一端分别与相对应的所述抓钩111可拆卸连接,从而实现所述炉墙200与所述炉体100的可拆卸连接。

37.为了更好地理解本实用新型,以下结合图1-图6对本实用新型的技术方案的工作原理进行详细说明:

38.当冶炼炉在冶炼碳化硅之前,将吊具与所述v型连接槽连接,并通过操控吊具将各个所述炉墙200沿着所述炉体100的长度方向并排放置于所述收容槽110的两侧,从而形成所述冶炼槽120,再将各个所述铰链的一端分别与相对应的所述安装孔251连接,各个所述铰链的另一端分别与相对应的所述抓钩111连接,从而可以将各个所述炉墙200固定于所述收容槽110内,避免在投料的过程中,所述炉墙200向内倾斜,接着再将混合料投放于所述冶炼槽120内,混合料在所述冶炼槽120内冶炼成碳化硅的过程中产生的烟尘、废气会沿着所述排气孔221从所述冶炼槽120内排出,当碳化硅冶炼完成后,等待一段时间使得整个冶炼炉冷却下来,之后再将各个所述铰链的一端分别与相对应的所述安装孔251拆卸分开,各个所述铰链的另一端分别与相对应的所述抓钩111拆卸分开,并将吊具再次与所述v型连接槽连接,通过操控吊具将各个所述炉墙200依次从所述收容槽110内吊出,本实用新型中,简化了所述炉墙200的拆除和安装过程,降低了人力成本,所述炉墙200上预留的所述排气孔221,使得所述炉墙200更透气,从而更有利于在冶炼碳化硅的过程中产生的废气、烟尘的排放。

39.本实用新型提供的一种碳化硅冶炼炉具有以下有益效果:

40.(1)由于越靠近所述炉体100底面,温度越高,所述收容槽110的侧壁下端也越容易因受到高温而变形,在所述收容槽110的下端设置所述隔热层260,所述耐火材料262可以避免所述收容槽110的侧壁下端受到的温度过高,从而提高了炉墙200的隔火效果,容易使得

收容槽110的侧壁不容易受热而发生变形,提高了炉体100的使用寿命;

41.(2)各个所述铰链的一端分别与相对应的所述安装孔251可拆卸连接,各个所述铰链的另一端分别与相对应的所述抓钩111可拆卸连接,从而实现所述炉墙200与所述炉体100的可拆卸连接,简化了所述炉墙200的拆除和安装过程,降低了人力成本;

42.(3)所述炉墙200上预留的所述排气孔221,使得所述炉墙200更透气,从而更有利于在冶炼碳化硅的过程中产生的废气、烟尘的排放。

43.以上所述本实用新型的具体实施方式,并不构成对本实用新型保护范围的限定。任何根据本实用新型的技术构思所做出的各种其他相应的改变与变形,均应包含在本实用新型权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1