一种气浮式精密CVD镀膜设备的制作方法

一种气浮式精密cvd镀膜设备

技术领域

1.本实用新型涉及cvd镀膜设备技术领域,尤其涉及一种气浮式精密cvd镀膜设备。

背景技术:

2.现有玻璃镀膜技术多种多样,有在线cvd镀膜工艺;也有离线镀膜玻璃工艺;由于离线镀膜玻璃工艺相对而言更有优势,因此离线cvd技术越来越受到业内重视。但是离线cvd技术一个很大的难题就是cvd工艺过程中,化学前驱体在经过加工设备喷嘴喷向玻璃载片时如何密封;如果镀膜前驱体气体密封失败将造成薄膜厚度失控、性能不稳、空间污染等问题,使镀膜工艺过程难以持续进行。

3.现有离线cvd技术有通常采用尺寸稍大的石英类、高硼硅玻璃、微晶玻璃、或石墨类板材作为待镀膜基板玻璃的载片,将玻璃基板放置在载片上面,一起加热后再进行cvd镀膜,之后再同时退火,最后与载片分离从而获得镀膜玻璃产品。

4.而现有载片玻璃镀膜工艺中,cvd镀膜设备因为必须使用载片才能维持cvd镀膜过程中的化学前驱体密封,存在以下固有缺陷:一是载片反复装载所造成的工作效率大幅度下降;二是载片与玻璃基板之间存在黏连风险,当镀膜温度偏高时会造成玻璃基板与载片之间的黏连或者是玻璃基板表面光洁度、平整度的破坏;三是能耗因反复加热冷却载片而大幅度提高;四是玻璃基板因为受载片影响往往不能均匀受热,经常造成边部应力超标引发开裂破片,影响成品率;五是玻璃基板容易受到载片影响造成玻璃基板受热不均匀,影响镀膜均匀性;六是载片的反复加热、冷却极易造成载片破损,成本上升明显。

技术实现要素:

5.本实用新型的目的是提供一种气浮式精密cvd镀膜设备,能够在无载片的状态下实现对玻璃基板的镀膜操作,对镀膜器喷射出的化学原料气体进行密封,维持镀膜工艺的稳定性,保证镀膜效果;同时避免了利用载片带来的诸多不利影响。

6.本实用新型采用以下技术方案:

7.一种气浮式精密cvd镀膜设备,包括加热炉,所述加热炉内设置有镀膜区,所述镀膜区内设置有与外部气源导通的气浮装置,所述气浮装置的顶部设置有喷气孔,所述气浮装置的两侧沿设置有传动机构;所述气浮装置的上方设置有镀膜器。

8.优选地,所述的气浮装置包括气体容置腔,所述气体容置腔顶部设置有气浮台,所述喷气孔设置在所述气浮台上;所述气体容置腔底部设置有空气加热器。

9.优选地,所述的喷气孔沿所述传动机构的运行方向倾斜向上设置。

10.优选地,所述的传动机构包括转动设置在所述气浮装置两侧的边部靠轮,所述边部靠轮下方设置有差速器。

11.优选地,所述的镀膜区两侧的所述加热炉内导通设置有加热区及退火区;所述加热区及退火区内均设置有输送机构。

12.优选地,所述的加热炉内部的所述加热区及所述镀膜区内均设置有加热器。

13.优选地,所述的镀膜区内的所述加热器呈边部密集中部稀疏的分布结构。

14.优选地,所述的退火区内部设置有与外界冷源导通的冷气管。

15.优选地,所述的输送机构为由陶瓷辊组成的输送带。

16.优选地,所述的加热炉上设置有保温层。

17.与现有技术相比本实用新型的有益效果是:本实用新型通过气浮装置,使运行到镀膜区的玻璃基板在气浮装置的作用下被气体托起,并在传动机构的作用下进行运行移动,通过与镀膜器配合,能够有效防止接触式结构可能在高温下对玻璃基板下表面的硌伤、沾污,提高产品质量及成品率;有效的实现边缘效应控制,实现近净尺基板镀膜,减少基板浪费,提高效率,降低制造成本;同时避免了使用载片带来的工作效率低、成本高、能耗高等问题;可以使玻璃基板均匀受热,可大幅度提高玻璃基板温度均匀性,减少载片工艺经常出现的玻璃基板受热不匀引起的破损,保证镀膜质量。

附图说明

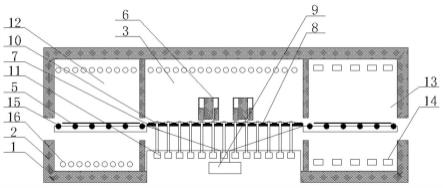

18.图1为本技术实施例的结构示意图;

19.图2为本技术实施例内部俯视图;

20.图3为本技术实施例中气浮台上喷气孔的结构示意图。

具体实施方式

21.以下将结合附图和实施例对本实用新型作以清楚和完整的描述:

22.如图1至图3所示,本实用新型所述的一种气浮式精密cvd镀膜设备,包括加热炉1,加热炉1上设置有保温层2,以减少加热炉1内部能量的散失,加热炉1内设置有镀膜区3,镀膜区3内设置有与外部气源导通的气浮装置,气浮装置的顶部设置有喷气孔4,气浮装置的两侧沿设置有传动机构,传动机构用于对经气体顶起的玻璃基板5进行输送;气浮装置的上方设置有镀膜器6,镀膜器6用于喷射化学原料气体对运行至其下方的玻璃基板5进行镀膜处理。通过利用气浮装置的喷气孔4喷出的气体将玻璃基板5顶起,并在传动机构的带动下利用镀膜器6实现镀膜操作,能够有效防止接触式结构可能在高温下对玻璃基板5下表面的硌伤、沾污,提高产品质量及成品率。同时也能省去对载片的使用,避免了利用载片存在的工作效率低、成本高、能耗高等问题。

23.进一步地,气浮装置包括气体容置腔7,气体容置腔7顶部设置有气浮台8,喷气孔4设置在气浮台8上;气体容置腔7底部设置有空气加热器9,空气加热器9能够对进入气体容置腔7内的气体进行加热,保证璃基板均匀受热,大幅度提高玻璃基板5温度均匀性,减少载片工艺经常出现的玻璃基板5因受热不匀引起的破损;同时降低玻璃基板5受热不匀形成的温度差造成的镀膜质量问题。此外空气加热器9还能保证气体容置腔7内有正压,防止外部冷空气进入。本实用新型中,喷气孔4沿传动机构的运行方向倾斜向上设置。以免对镀膜器6喷射出的化学气体通道及气流产生干扰影响,保证镀膜效果;同时沿传动机构的斜向上设置,还能沿玻璃基板5运行的方向对其产生一定的推力,辅助其进行移动。

24.传动机构包括转动设置在气浮装置两侧的边部靠轮10,通过边部靠轮10的转动能够带动经气体托起的玻璃基板5进行移动,边部靠轮10下方设置有差速器11,通过调节差速器11,能够使运行的两个玻璃基板5端部紧密贴紧,有效密封镀膜器6在工作中喷射出的化

学原料气体,避免化学原料气体从两个玻璃基板5之间的缝隙处下行,有效控制和消除cvd镀膜过程的边缘效应,维持镀膜工艺稳定,确保获得优质镀膜产品。其中上游玻璃基板5的运行速度略高于下游玻璃基板5的运行速度,从而使得上下游玻璃基板5之间的缝隙自动弥合,直至玻璃基板5离开镀膜区3后分离。

25.镀膜区3两侧的加热炉1内导通设置有加热区12及退火区13,其中加热区12设置在镀膜区3的前端,以便对进入镀膜区3内的玻璃基板5进行加热升温;退火区13设置在镀膜区3的后端,上下部设置有与外界冷源导通的冷气管14,以便对经过镀膜的产品进行降温处理,避免其运行输送时温度较高与输送机构15接触产生被硌伤、沾污的情况;加热区12及退火区13内均设置有输送机构15,用于对玻璃基板5进行输送,输送机构15为由陶瓷辊组成的输送带,以便增强其对高温的耐受性。此外,加热炉1内部的加热区12及镀膜区3内均设置有加热器16,加热器16优选采用电加热,以便保证玻璃基板5镀膜所需的温度;其中,镀膜区3内的加热器16呈边部密集中部稀疏的分布结构,以求获得均匀的温度场。保证在镀膜过程中镀膜所需温度。

26.本实用新型在工作时,玻璃基板5从加热区12加热逐渐升温,达到550

°

c以上接近软化点时,经过加热区12的输送机构15进入镀区,进入镀膜区3的玻璃基板5被气浮板托起,高度大约一毫米左右,所托起的气体是经过加热的空气,该空气通过气浮台8上面有规则分布的喷气孔4输入,喷气孔4的喷射角度经过倾斜设计,大约在30-60度之间,不会对镀膜器6的气体通道及喷射出的气流产生干扰影响,保证镀膜工作的有序进行。玻璃基板5在气浮台8上面前进过程由两侧的传动机构自动夹紧并向前拖行,为了控制和消除cvd镀膜过程的边缘效应,玻璃基板5之间的缝隙通过传动机构上设计安装的差速器11来解决,上游基板的速度略高于下游基板,从而使得上下游基板之间的缝隙自动弥合,直至基板离开镀膜区3后分离。镀膜完成后继续被气浮装置输送前行进入退火区13域逐渐降温,达到玻璃软化点以下后,重新进入输送机构15上,进一步降低温度直至达到60-70

°

c,最后通过机械或手动搬离生产线,便完成玻璃基板5的入片、加热、恒温镀膜、降温退火、卸片全过程。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1