一种玻璃生产设备

1.本实用新型涉及玻璃生产技术领域,具体的,涉及一种玻璃生产设备。

背景技术:

2.目前普通钠钙硅玻璃是以石英砂、纯碱、石灰石、白云石等为主要原料,通过高温熔化而成玻璃液,然后根据需要进行成型为规定产品。在熔化过程中使用大量的化石原料,二氧化碳排量高,且熔化效率低。

技术实现要素:

3.本实用新型提出一种玻璃生产设备,解决了相关技术中的二氧化碳排量高,熔化效率低的问题。

4.本实用新型的技术方案如下:

5.一种玻璃生产设备,包括

6.熔化室,

7.进料口一,设置在所述熔化室一侧,

8.高频电熔化装置,设置在所述熔化室侧壁,

9.通道一,设置在所述熔化室另一侧,

10.混合池,设置在所述通道一另一侧,所述通道一连通所述熔化室与所述混合池,

11.电助熔系统,设置在所述混合池底面,

12.火焰炉,设置在所述混合池侧壁,

13.通道二,设置在所述混合池的另一侧。

14.作为进一步的技术方案,还包括

15.余热回收桶,设置在所述混合池上方,

16.进料口二,设置在所述余热回收桶上方,

17.通道三,设置在所述余热回收桶下方,所述通道三连通所述余热回收桶与所述混合池,

18.滤网,设置在所述余热回收桶内。

19.作为进一步的技术方案,所述滤网包括

20.网片一,设置在所述余热回收桶靠近所述进料口二一端,所述网片一具有若干第一圆孔,所述第一圆孔直径为15-20mm,所述第一圆孔轴线与所述进料口二轴线平行,

21.网片二,设置在所述网片一下方,所述网片二具有若干第二圆孔,所述第二圆孔直径为28-30mm,所述第二圆孔轴线与所述进料口二轴线平行,

22.网片三,设置在所述网片二下方,所述网片三具有若干第三圆孔,所述第三圆孔直径为40-45mm,所述第三圆孔轴线与所述进料口二轴线平行,

23.网片四,设置在所述网片三下方,所述网片四具有若干第四圆孔,所述第四圆孔直径为50-60mm,所述第四圆孔轴线与所述进料口二轴线平行。

24.作为进一步的技术方案,所述余热回收桶上还有

25.保温层,套设在所述余热回收桶外层。

26.本实用新型的工作原理及有益效果为:

27.1、本实用新型中,化石原料在熔化室内通过高频熔化装置实现快速熔化,形成的混合液经过通道一进入混合池进行澄清,混合池中底部有电助熔系统,侧壁有火焰炉,对混合进行进一步的加热,这种高频加热、电熔化和火熔化相结合,多方式多角度地加热方式加快玻璃的熔化和澄清,提高了熔化效率,同时在混合池的上方具有余热回收桶,可以投入碎旧玻璃,碎旧玻璃落滤网上,利用混合池内产生的高温烟气自上而下的进入余热回收桶,对滤网上的碎旧玻璃进行加热熔化,熔化后自上而下掉入混合池加热形成均一的玻璃液,既可以回收废旧玻璃,又能二次利用混合池内产生的高温烟气,减少排放同时又能进一步提高熔化效率。

附图说明

28.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

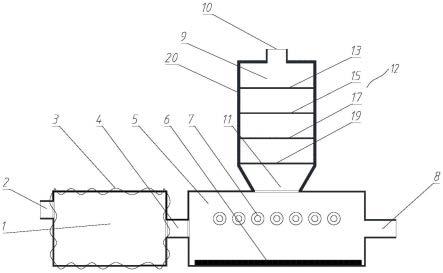

29.图1为本实用新型结构剖视图;

30.图2为本实用新型结构余热回收桶剖视图;

31.图3为本实用新型结构网片一局部放大图;

32.图中:1、熔化室,2、进料口一,3、高频电熔化装置,4、通道一,5、混合池,6、熔系统,7、火焰炉,8、通道二,9、余热回收桶,10、进料口二,11、通道三,12、滤网,13、网片一,14、第一圆孔,15、网片二,16、第二圆孔,17、网片三,18、第三圆孔,19、网片四,20、第四圆孔,21、保温层。

具体实施方式

33.下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都涉及本实用新型保护的范围。

34.如图1~图3所示,本实施例提出了一种玻璃生产设备,包括

35.熔化室1,

36.进料口一2,设置在熔化室1一侧,

37.高频电熔化装置3,设置在熔化室1侧壁,

38.通道一4,设置在熔化室1另一侧,

39.混合池5,设置在通道一4另一侧,通道一4连通熔化室1与所述混合池5,

40.电助熔系统6,设置在混合池5底面,

41.火焰炉7,设置在混合池5侧壁,

42.通道二8,设置在混合池5的另一侧。

43.本实施例中,化石原料通过进料口一2进入熔化室1,在高频熔化装置3的作用下快速熔化,形成混合液,混合液通过通道一4进入混合池5进行澄清,混合池5底部的电助熔系统6与侧壁的火焰炉7同时提供热量对混合液进一步加热,并通过通道二8输出均一的玻璃

液,通过这种高频加热、电熔化和火熔化相结合,多方式多角度地加热方式加快玻璃的熔化和澄清,实现了熔化效率的提高。

44.进一步,还包括

45.余热回收桶9,设置在混合池5上方,

46.进料口二10,设置在余热回收桶9上方,

47.通道三11,设置在余热回收桶9下方,所述通道三11连通余热回收桶9与所述混合池5,

48.滤网12,设置在所述余热回收桶9内。

49.本实施例中,回收的碎旧玻璃通过进料口二10投入余热回收桶9中落在滤网12上,混合池5中产生的高温烟气通过通道三11自下而上进入余热回收桶9,高温烟气提供能量熔化投入的碎旧玻璃,碎旧玻璃熔化后再透过滤网12经由通道三11自上而下进入混合池5中,实现了废旧玻璃的回收,同时余热回收桶9的内的热源为混合池5内产生的高温烟气,实现了混合池5中高温烟气的二次利用,通过废烟气的二次利用,减少了化石燃料的使用,进一步提高熔化效率。

50.进一步,所述滤网12包括

51.网片一13,设置在所述余热回收桶9靠近所述进料口二10一端,所述网片一13具有若干第一圆孔14,所述第一圆孔14直径为15-20mm,所述第一圆孔14轴线与所述进料口二10轴线平行,

52.网片二15,设置在所述网片一13下方,所述网片二15具有若干第二圆孔16,所述第二圆孔16直径为28-30mm,所述第二圆孔16轴线与所述进料口二10轴线平行,

53.网片三17,设置在所述网片二15下方,所述网片三17具有若干第三圆孔18,所述第三圆孔18直径为40-45mm,所述第三圆孔18轴线与所述进料口二10轴线平行,

54.网片四19,设置在所述网片三17下方,所述网片四19具有若干第四圆孔20,所述第四圆孔20直径为50-60mm,所述第四圆孔20轴线与所述进料口二10轴线平行。

55.本实施例中,因为碎玻璃有软化聚集的倾向,温度越高,越需要较大的孔往下落,碎旧玻璃的加热源是利用混合池5内产生的高温烟气自上而下进入余热回收桶9对碎旧玻璃进行加热的,所以滤网12越接近混合池5的区域,温度也越高,所以滤网12分为由上到下的网片一13,网片一13上的第一圆孔14直径为15-20mm,网片一下面设置网片二15,网片二15上的第二圆孔16直径直径28-30mm,网片二15下面设置网片三17,网片三17上的第三圆孔18直径40-45mm,网片三17下面设置网片四19,网片四19上的第四圆孔20直径50-60mm,通过自上而下孔洞的直径来控制玻璃溶液下落的速度,这样既能保证碎旧玻璃能在滤网12上待一定时间,足以得到充分的加热,同时又不至于因为碎玻璃软化聚化而不能下漏进入混合池5,碎旧玻璃投入余热回收桶9后,落在滤网一13上,因为高温烟气的加热,碎旧玻璃开始熔化,经由第一圆孔14落到网片二15之上,温度进一步升高后,玻璃溶液升温聚化经由第二圆孔16落到网片三17上,温度进一步升高后,玻璃溶液再次升温聚化经由第三圆孔18落到网片四19上,温度达到最高,玻璃溶液进一步升温聚化最后经由第四圆孔20落入混合池5,完成碎旧玻璃的回收。

56.作为进一步的技术方案,所述余热回收桶9上还有

57.保温层21,套设在所述余热回收桶9外层。

58.本实施例中,保温层21套设在余热回收桶9的外层,隔绝了余热回收桶9与空气的接触,减少了余热回收桶9热量的损失,提高了余热回收桶9中碎旧玻璃的熔化效率。

59.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1