一种快速退火设备的制作方法

本技术是有关于一种半导体设备,特别是有关于一种快速退火设备。

背景技术:

1、碳化硅(sic)具有宽带隙、高击穿电场、高热导率和出色的化学惰性使成为制造高温、高功率和高频器件的重要半导体材料。而离子注入是制造sic半导体元件不可少的技术。同时退火(annealing)是离子注入后去除晶格损伤和活化注入离子的必要步骤。对于碳化硅而言,需要在大于1,500℃的温度下进行离子注入后退火,才达到制程效果。

2、传统退火通常在电阻加热或低频感应加热的陶瓷炉中进行。然而陶瓷炉的加热/冷却速率慢(20℃/min),这使得在超过1,500℃以上的温度下进行碳化硅退火变得困难。因为如果碳化硅在超过1,400℃的温度下长时间暴露时,基板表面上组成物质会升华和再沉积(通常称为阶梯群聚(step bunching)),造成碳化硅晶圆表面粗糙度增加,这限制了最大退火温度。这种对退火温度的限制可能导致无法充分活化注入离子,从而造成较高的接触和沟道区电阻。同时过大的表面粗糙度会对碳化硅元件的性能产生负面影响,其中之一是反型层迁移率(inversion layer mobility)的下降,导致碳化硅mosfet具有较高的导通电阻。最近,虽然已有几种封盖技术(capping technology)提出以抑制上述的问题。然而,这些技术仍有其最高温度限制并且需要复杂的处理步骤。此外,碳化硅长时间暴露在高温下会导致形成富碳表面并最终形成石墨表面。传统退火的另一个不良影响是注入的硼离子发生外扩散和内扩散。

3、传统退火除上述的问题外,在运作上亦有其缺点,第一个问题在于热效率。炉体的散热以辐射为主,辐射量与温度的四次方成正比增加。所以,如果要加热的区域很宽,则加热所需的能量效率显著降低。对于电阻加热炉,通常采用双管结构,以避免加热器污染。因此,要加热的区域变得更宽。另外,由于双管的存在使得被加热材料远离热源,所以需要将加热器设定为高于被加热材料的温度,这也成为大大降低效率的因素。因此,加热系统的热容量变得非常大,升温或降温都需要很长时间。上述即为降低生产量的因素,及加剧被加热材料的表面粗糙度的因素。

4、传统退火第二个问题与加热炉的材料的浪费有关。由于能够承受1,500℃以上温度并被用作加热炉的材料是有限的,所以需要高熔点的高纯度材料。传统能够用于碳化硅退火炉的材料是石墨及碳化硅烧结体。然而,这些材料昂贵,如果炉体很大,则更换需要相当大的成本。同时温度越高,炉体的使用寿命越短,更换成本远高于一般硅晶圆退火的工艺。

5、因此为避免传统退火技术因加热速度过慢而导致碳化硅晶圆的表面劣化的问题,快速退火技术的发展成为关键。虽然卤素灯和激光的技术可以达到快速热处理,但仍存在一些问题,例如最高可达到的退火温度、表面熔化、残留缺陷密度大以及植入物的重新分布。相对的,微波加热则成为有效的碳化硅快速退火的方法。

6、碳化硅能有效的吸收微波能量(300mhz-300ghz),运用适当设计的退火系统,微波可以提供碳化硅晶圆非常快的加热和冷却速率以及对退火时间的良好控制。微波具有选择性加热的特点,因为微波仅被半导体晶圆吸收,而不会被周围环境吸收,退火加热速率非常快。同时在快速退火过程中,碳化硅晶圆周围的环境的温度的提升有限,当微波源关闭后碳化硅晶圆冷却速率可以很高。在与传统退火技术比较,利用微波进行碳化硅退火,结果显示加热速率可以超过600℃/s,温度可高达2,000℃。在1,850℃下进行35秒的微波退火产生的表面粗糙度为2nm;相较之下使用传统退火技术在1,500℃下,进行15分钟表面粗糙度则为6nm。同时在薄层电阻及注入元素再分布的深度方面,微波退火都显示较优异的表现(siddarth g.sundaresan,etc;journal of electronic materials,vol.36,no.4,2007)。

7、共振腔耦合是微波加热过程中使用最广泛的方法。微波加热炉通常以工作在固定频率的单模共振腔或多模共振腔的形式构造。单模共振腔可以产生比多模共振腔高很多的电磁场强度,因此更适用于快速加热过程。使用单模共振腔可实现高达10℃/秒-100℃/秒的加热速率,而多模共振腔中的加热速率相对较低。但现有技术中当加热速率进一步提升到远高于100℃/秒的水平时,存在一些技术障碍。首先,当被加热的物质的物理特性在热处理过程中随温度改变而变化时,共振腔的共振频率会产生变化。如果使用传统固定频率的射频/微波源会导致与共振腔之间的不匹配。如此输入电磁波的反射会大幅增加,严重影响加热效率,故需进行调谐、监测和控制以补偿共振腔的共振频率改变。其次,即使共振腔的共振频率可以用机械自动化调谐的,但是它对变化的反应较慢,将导致加热速率减慢。由此可知,现有技术的问题皆由硬件所导致。

技术实现思路

1、为了克服上述现有技术由硬件所导致的问题本实用新型公开了一种使用变频微波源和共振腔加热的设备,该设备可达到碳化硅晶圆的退火制程加热速度快及加热温度高的需求。

2、本实用新型中使用变频固态电子元件代替固定频率磁控管作为微波功率源。可变频率功率源允许选择最佳工作微波频率,并具有在热处理过程中扫描频率的灵活性,以补偿由待退火材料因温度变化引起的共振频率改变,以实现最佳能量效率。与现有商用系统中使用的行波管(twt)变频源相比,本实用新型所采用的固态微波功率源在制造上更便宜、体积更小,不需要高电压系统且更易于电子控制。换言之,本实用新型借由对硬件的改进以克服上述现有技术由硬件所导致的问题。

3、本实用新型在测控系统中引入公知的方向耦合器及功率计以监测前进波及反射波,并且加上红外线高温计且和电脑连接用于依赖公知软件监测、调谐和控制整个微波加热过程。为整个设备提供了进一步的灵活性、稳定性和可靠性。本实用新型虽然涉及公知软件与程序(方法),但是不涉及公知软件与程序的改进,属于实用新型的保护客体。

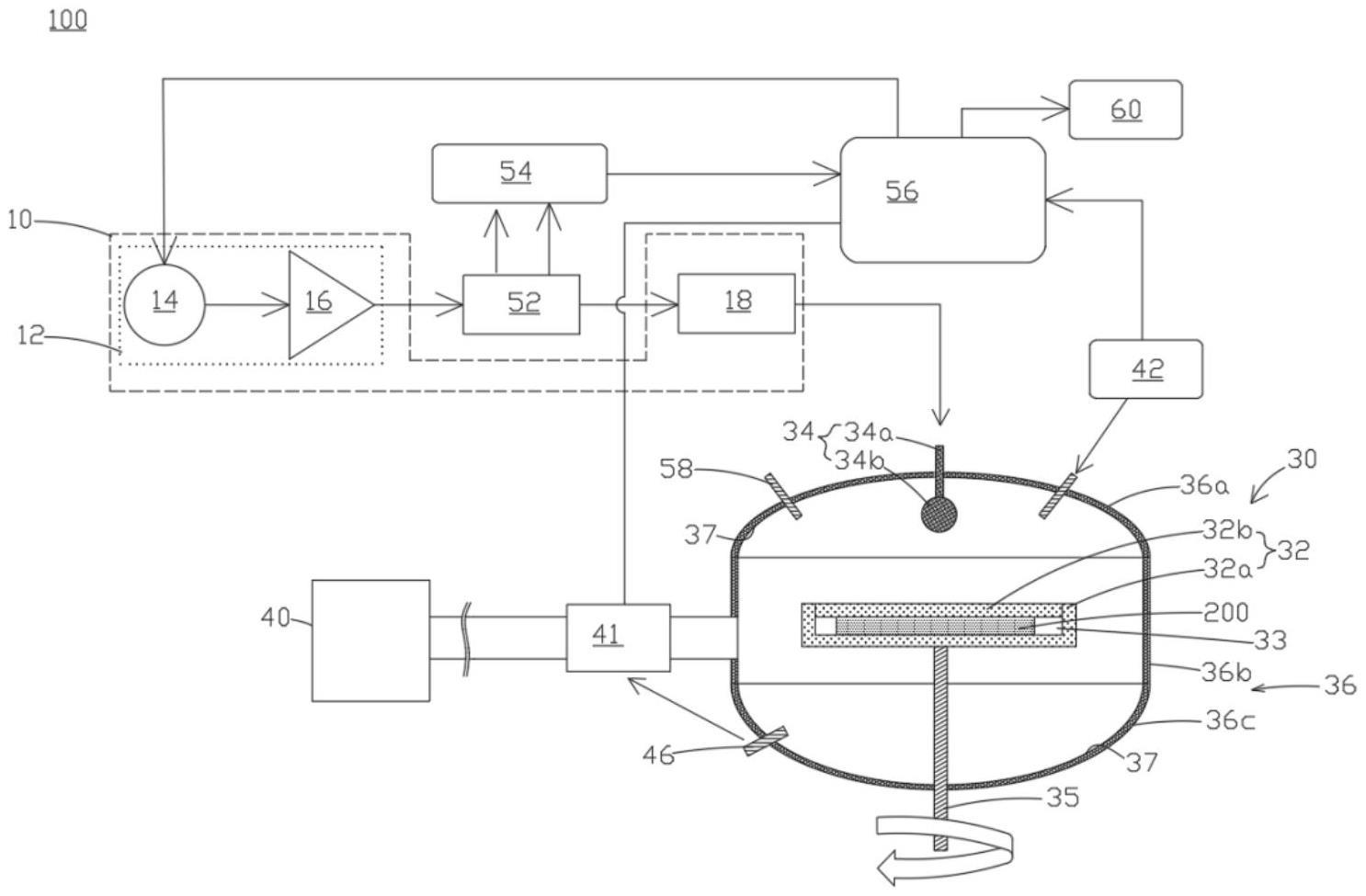

4、详言之,本实用新型提出一种快速退火设备包含变频微波功率源系统、共振腔加热系统及测控系统。其中,变频微波功率源系统利用一固态变频微波功率源提供具有一第一频率的一微波。共振腔加热系统包含具有一晶圆承载基座及一天线的一共振腔,其中一待退火材料放置在该晶圆承载基座的一容室中,该变频微波功率源系统所提供的该微波经由该天线输入至该共振腔中,并于该共振腔中激发一共振模式,以便对该待退火材料进行一退火处理,该晶圆承载基座吸收一部分的该微波而产生一热量以传导加热该待退火材料,且该晶圆承载基座允许另一部分的该微波穿透直接加热该晶圆承载基座的该容室中的该待退火材料。测控系统监测该共振腔及该变频微波功率源系统并控制该变频微波功率源系统将该微波的频率由该第一频率调整为第二频率。

5、其中,该变频微波功率源系统包含该固态变频微波功率源及一阻抗匹配器,该阻抗匹配器连接该天线,其中该固态变频微波功率源包含一微波信号产生器以及一固态功率放大器,该微波信号产生器产生一低功率的微波信号,送入该固态功率放大器产生高功率的该微波。

6、其中,该固态变频微波功率源与该阻抗匹配器组成一调频快速匹配机制以快速减少该微波的反射,其中该阻抗匹配器具有一固定阻抗,该固态变频微波功率源依据该测控系统的一调整指令进入一扫频模式,借以选择该第二频率取代该第一频率。

7、其中,该晶圆承载基座旋转式设于该共振腔中,借以增加该待退火材料的退火均匀性。

8、其中,该晶圆承载基座包含一底座及一上盖,且该待退火材料放置于该底座及该上盖所构成的该容室中。

9、其中,该阻抗匹配器在未进行高功率的退火制程前,该阻抗匹配器的阻抗元件己调整使得反射微波很小,达到匹配条件。当进行高功率的退火制程时,该待退火材料的物理特性因温度升高而改变,进而改变微波共振腔的共振频率致微波反射量提高。此时测控系统送出调整指令到该固态变频微波功率源调整为快速扫频模式,以得到最小反射的操作频率,达到与共振腔加热系统的阻抗匹配。

10、其中,该共振腔加热系统的该共振腔包含由一上圆盘、一中空圆柱及一下圆盘所组成的一腔体,其中该上圆盘与该下圆盘分别设于该中空圆柱的两侧。该共振腔加热系统亦包括该晶圆承载基座。

11、其中,该共振腔的该天线由一金属球连接一金属棒所组成,该金属棒设于该上圆盘上且连接该变频微波功率源系统的该阻抗匹配器,借以使得该微波经由该天线输入至该共振腔中。

12、其中,该上圆盘与该下圆盘分别为抛物线圆盘。

13、其中,该上圆盘与该下圆盘的内侧表面分别涂覆有一红外线反射层。

14、其中,该晶圆承载基座位于该微波共振腔中央且为微波能量最强的区域。

15、其中,该共振腔的该晶圆承载基座由一微波吸收材料构成,且允许超过50%的该微波穿透以加热该待退火材料。

16、其中,该微波吸收材料为孔隙率介于20%至30%之间的多孔性部分烧结的碳化硅,或是石墨。

17、其中,该微波的该第一频率为433.05-434.79mhz或902-928mhz的范围,较佳为434mhz,该扫频模式的扫频范围为±10mhz,该共振腔为单一tm010共振模式的结构,该共振腔的空腔的品质因素(q)超过6,000。

18、其中,该待退火材料为碳化硅。

19、其中,该待退火材料为碳化硅晶圆。

20、其中,该测控系统包含一方向耦合器、一功率计、一光学测温装置及一气压控制系统,其中该气压控制系统监测及控制该共振腔的一气压值,该方向耦合器检测该变频微波功率源系统所提供的该微波的一前进信号及来自该共振腔加热系统的一反射信号,该功率计依据该前进信号及该反射信号获得一功率变化。

21、其中,该气压控制系统包含一压力检测单元设于该共振腔上,用以监测该共振腔的该气压值,且该气压控制系统更包含一排气单元及一气体输入单元分别连接该共振腔,借以使得该共振腔的该气压值保持于一预定气压。

22、其中,该测控系统更包含一监视器即时显示该测控系统的监测结果。

23、承上所述,本实用新型的快速退火设备具有以下优点及特色:

24、(1)借由对硬件的改进,使434mhz微波共振腔进行碳化硅晶圆的快速退火反应,采用单一共振tm010模式可以提供足够的电磁场均匀区域用以处理4寸至8寸的晶圆。圆柱形共振腔包含上下由抛物曲线所构成的内表面,如此可以解决碳化硅晶圆在高温时产生大量辐射损失的问题,以达到加温超过摄氏1,500度至摄氏2,000度的要求。

25、(2)共振腔的晶圆承载基除固定碳化硅晶圆外,可吸收部分微波产生热量并均匀地传导到碳化硅晶圆上,防止碳化硅晶圆由于内部热应力导致破裂。且同时允许大部分微波穿透以加热碳化硅晶圆,还能防止碳化硅晶圆边缘发生过热现象。

26、(3)借由对硬件的改进,使用变频固态电子元件代替传统固定频率磁控管作为微波功率源,具有在热处理过程中扫描频率的灵活性,可允许选择最佳工作微波频率,以补偿由待退火材料因温度变化引起的微波共振腔的共振频率改变,可以满足快速退火的要求。本实用新型的快速退火设备借由对硬件的改进及依赖习知软件与程序以克服上述现有技术由硬件所导致的问题。

27、(4)借由对硬件的改进及依赖习知软件与程序,为整个设备提供了进一步的灵活性、稳定性和可靠性。本实用新型虽然涉及习知软件与程序,但是不涉及习知软件与程序的改进,属于实用新型的保护客体。

28、在此为使钧审对本实用新型的技术特征及所能达到的技术功效有更进一步的了解与认识,谨佐以较佳的实施例及配合详细的说明如后。

- 还没有人留言评论。精彩留言会获得点赞!