阳极涂覆工艺的制作方法

1.本发明涉及用于涂覆阳极活性材料的方法。

背景技术:

2.以下对于本发明背景的讨论旨在促进对本发明的理解。然而,应当了解的是,该讨论并非认可或承认所提及的任何材料均属于澳大利亚或任何其他国家截止至优先权日的公知常识。

3.阳极是锂离子电池的主要组件之一。大多数商用锂离子电池将石墨碳用作阳极材料。硅因其自然丰度、无毒以及较高的理论比容量(近4200mahg-1

)而备受关注。硅合金在未来是一种潜在的新一代的阳极材料。

4.然而,许多阳极材料在锂插入/取出循环时会发生体积变化,而这种变化导致阳极粉碎,并形成不稳定的固体电解质中间相(solid electrolyte interphase,sei)层。这导致容量衰减,并限制阳极在商业应用中的使用。最终,由于应力而引起的裂缝导致阳极颗粒连通性的丧失和电极分层,从而影响电池容量和循环寿命。

5.在充放电循环期间,许多阳极同样经受较低的第一库仑效率和容量退化率。第一库仑效率降低是由于在第一次充放电循环中固体电解质中间相(sei)的形成所引起的不可逆的锂消耗。

6.因此,仍然存在改进阳极制备方法的需要。

技术实现要素:

7.根据本发明,提供了一种用于制备阳极活性材料的方法,该方法包括下列步骤:

8.将阳极材料与六水合氯化铝溶液结合以形成经涂覆的阳极材料;煅烧经涂覆的阳极材料以形成煅烧材料,该煅烧材料包括具有含氧化铝涂层的固体颗粒。

9.应当了解的是,含氧化铝涂层可完全覆盖每个颗粒的表面或仅部分地覆盖每个颗粒的表面。可替代地,一些颗粒可完全被含氧化铝涂层覆盖,而一些颗粒仅部分地被含氧化铝涂层覆盖。

10.有利地,含氧化铝涂层用作人工sei,减少第一次循环中的锂损失,并抑制循环过程中的sei降解,从而提高第一库仑效率和可循环性。

11.在本发明的一种形式中,将阳极材料与六水合氯化铝溶液结合以形成经涂覆的阳极材料的步骤包括将阳极材料与六水合氯化铝溶液的溶液混合。

12.当将阳极材料与六水合氯化铝溶液结合以形成经涂覆的阳极材料的步骤包括将阳极材料与六水合氯化铝溶液的溶液混合时,该方法可包括固/液分离以提供液体和经涂覆的阳极材料的附加步骤。

13.在本发明的另一形式中,将阳极材料与六水合氯化铝溶液结合以形成经涂覆的阳极材料的步骤包括将六水合氯化铝溶液添加到阳极材料中,例如,通过将溶液喷涂或注射至阳极材料上,然后进行混合。

14.阳极材料可以以下列形式提供:石墨粉、硅粉、纳米硅颗粒、硅碳复合粉、碳纳米管li4ti5o

12

(尖晶石)、tio2、sno2、ge、si、sox(0《x《2)、sn、sb、bi和zn。优选的阳极材料为石墨粉和硅粉。

15.优选地,阳极材料为粉末。

16.应当了解的是,阳极材料优选的平均粒径将会受到阳极材料本身的影响。在不受理论限制的情况下,一般认为较小的硅颗粒是优选的阳极材料,因为硅更容易膨胀和收缩。相比之下,较大的颗粒可用于石墨等不易膨胀和收缩的阳极材料。

17.使用malvern mastersizer ms2000上的激光衍射来测量阳极材料的粒径分布。

18.在本发明的一种形式中,阳极材料具有在10nm至3000nm之间的平均粒径。在本发明的另一形式中,阳极材料具有在50nm至2000nm之间的平均粒径。在本发明的另一形式中,阳极材料具有在100nm至1500nm之间的平均粒径。在本发明的另一形式中,阳极材料具有在100nm至1000nm之间的平均粒径。在本发明的另一形式中,阳极材料具有在300nm至500nm之间的平均粒径。

19.在本发明的一种形式中,阳极材料具有约100nm的平均粒径。在本发明的另一形式中,阳极材料具有约150nm的平均粒径。在本发明的另一形式中,阳极材料具有约200nm的平均粒径。在本发明的另一形式中,阳极材料具有约250nm的平均粒径。在本发明的另一形式中,阳极材料具有约300nm的平均粒径。在本发明的另一形式中,阳极材料具有约350nm的平均粒径。在本发明的另一形式中,阳极材料具有约400nm的平均粒径。在本发明的另一形式中,阳极材料具有约450nm的平均粒径。在本发明的另一形式中,阳极材料具有约500nm的平均粒径。在本发明的另一形式中,阳极材料具有约550nm的平均粒径。在本发明的另一形式中,阳极材料具有约600nm的平均粒径。在本发明的另一形式中,阳极材料具有约650nm的平均粒径。在本发明的另一形式中,阳极材料具有约700nm的平均粒径。在本发明的另一形式中,阳极材料具有约750nm的平均粒径。在本发明的另一形式中,阳极材料具有约800nm的平均粒径。在本发明的另一形式中,阳极材料具有约850nm的平均粒径。在本发明的另一形式中,阳极材料具有约900nm的平均粒径。在本发明的另一形式中,阳极材料具有约950nm的平均粒径。在本发明的另一形式中,阳极材料具有约1000nm的平均粒径。

20.在本发明的一种形式中,阳极材料具有小于100nm的平均粒径。在本发明的另一形式中,阳极材料具有小于150nm的平均粒径。在本发明的另一形式中,阳极材料具有小于200nm的平均粒径。在本发明的另一形式中,阳极材料具有小于250nm的平均粒径。在本发明的另一形式中,阳极材料具有小于300nm的平均粒径。在本发明的另一形式中,阳极材料具有小于350nm的平均粒径。在本发明的另一形式中,阳极材料具有小于400nm的平均粒径。在本发明的另一形式中,阳极材料具有小于450nm的平均粒径。在本发明的另一形式中,阳极材料具有小于500nm的平均粒径。在本发明的另一形式中,阳极材料具有小于550nm的平均粒径。在本发明的另一形式中,阳极材料具有小于600nm的平均粒径。在本发明的另一形式中,阳极材料具有小于650nm的平均粒径。在本发明的另一形式中,阳极材料具有小于700nm的平均粒径。在本发明的另一形式中,阳极材料具有小于750nm的平均粒径。在本发明的另一形式中,阳极材料具有小于800nm的平均粒径。在本发明的另一形式中,阳极材料具有小于850nm的平均粒径。在本发明的另一形式中,阳极材料具有小于900nm的平均粒径。在本发明的另一形式中,阳极材料具有小于950nm的平均粒径。在本发明的另一形式中,阳极材料

具有小于1000nm的平均粒径。

21.在本发明的一种形式中,阳极材料具有大于100nm的平均粒径。在本发明的另一形式中,阳极材料具有大于150nm的平均粒径。在本发明的另一形式中,阳极材料具有大于200nm的平均粒径。在本发明的另一形式中,阳极材料具有大于250nm的平均粒径。在本发明的另一形式中,阳极材料具有大于300nm的平均粒径。在本发明的另一形式中,阳极材料具有大于350nm的平均粒径。在本发明的另一形式中,阳极材料具有大于400nm的平均粒径。在本发明的另一形式中,阳极材料具有大于450nm的平均粒径。在本发明的另一形式中,阳极材料具有大于500nm的平均粒径。在本发明的另一形式中,阳极材料具有大于550nm的平均粒径。在本发明的另一形式中,阳极材料具有大于600nm的平均粒径。在本发明的另一形式中,阳极材料具有大于650nm的平均粒径。在本发明的另一形式中,阳极材料具有大于700nm的平均粒径。在本发明的另一形式中,阳极材料具有大于750nm的平均粒径。在本发明的另一形式中,阳极材料具有大于800nm的平均粒径。在本发明的另一形式中,阳极材料具有大于850nm的平均粒径。在本发明的另一形式中,阳极材料具有大于900nm的平均粒径。在本发明的另一形式中,阳极材料具有大于950nm的平均粒径。在本发明的另一形式中,阳极材料具有大于1000nm的平均粒径。

22.在本发明的一种形式中,阳极材料具有在2至100微米之间的平均粒径。在本发明的另一形式中,阳极材料具有在10微米至50微米之间的平均粒径。在本发明的另一形式中,阳极材料具有在20微米至30微米之间的平均粒径。

23.可以以0.1m至3.44m(20℃下饱和)的浓度提供六水合氯化铝溶液。优选地,以0.5m至2m的浓度提供六水合氯化铝溶液。

24.在本发明的一种形式中,以约0.25m的浓度来提供六水合氯化铝溶液。在本发明的另一形式中,以约0.50m的浓度来提供六水合氯化铝溶液。在本发明的另一形式中,以约0.75m的浓度来提供六水合氯化铝溶液。在本发明的另一形式中,以约1.00m的浓度来提供六水合氯化铝溶液。在本发明的另一形式中,以约1.25m的浓度来提供六水合氯化铝溶液。在本发明的另一形式中,以约1.50m的浓度来提供六水合氯化铝溶液。在本发明的另一形式中,以约1.75m的浓度来提供六水合氯化铝溶液。在本发明的另一形式中,以约2.00m的浓度来提供六水合氯化铝溶液。在本发明的另一形式中,以约2.25m的浓度来提供六水合氯化铝溶液。在本发明的另一形式中,以约2.50m的浓度来提供六水合氯化铝溶液。在本发明的另一形式中,以约2.75m的浓度来提供六水合氯化铝溶液。在本发明的另一形式中,以约3.00m的浓度来提供六水合氯化铝溶液。在本发明的另一形式中,以约3.25m的浓度来提供六水合氯化铝溶液。

25.制备氯化铝溶液优选地通过将高纯度六水合氯化铝溶解在高纯度水中至所需浓度。

26.应当了解的是,来自固/液分离步骤中的经涂覆的阳极材料将会在其表面保留一些氯化铝溶液。

27.应当了解的是,固/液分离步骤的性质将会影响在经涂覆的阳极材料上剩余的氯化铝溶液的量。如果通过过滤来分离固体和液体,则可在重力或压差下进行过滤,即压差可促进液体通过过滤器进行转移。

28.合适的过滤器是本领域已知的,包括带式过滤器、压滤机、管式过滤器、框式过滤

器或离心机型。

29.在不受理论限制的情况下,一般认为经涂覆的阳极材料包含氯化铝溶液的涂层,其在附着力和内聚力(包括表面张力)下保持在阳极材料上。

30.在不受理论限制的情况下,一般认为固体表面剩余的氯化铝溶液的残留量越高,则氧化铝涂层越厚。

31.在不受理论限制的情况下,一般认为氯化铝溶液浓度越高,则氧化铝涂层越厚。

32.如果将阳极材料与六水合氯化铝溶液结合的步骤包括将阳极材料与氯化铝溶液的溶液混合,则优选地提供过量的氯化铝溶液。

33.在本发明的一种形式中,阳极材料与氯化铝溶液的重量比为10:90。在本发明的另一形式中,阳极材料与氯化铝溶液的重量比为20:80。在本发明的另一形式中,阳极材料与氯化铝溶液的重量比为30:70。在本发明的另一形式中,阳极材料与氯化铝溶液的重量比为40:60。在本发明的另一形式中,阳极材料与氯化铝溶液的重量比为50:50。

34.应当了解的是,阳极材料与氯化铝溶液较高的比例会引发浆料处理问题,例如可泵性差。

35.在本发明的一种形式中,将阳极材料与六水合氯化铝溶液混合的步骤进行至少0.5hr。

36.在本发明的一种形式中,将阳极材料与六水合氯化铝溶液混合的步骤进行至多3hr。

37.优选地,将阳极材料与六水合氯化铝溶液混合的步骤进行约1hr。

38.在本发明的一种形式中,该方法包括下列附加步骤:

39.干燥经涂覆的阳极材料,以去除至少一些游离水,并将氯化铝结晶为六水合氯化铝,

40.其在下列步骤之前:

41.煅烧固体颗粒以形成煅烧材料,该煅烧材料包括具有含氧化铝涂层的固体颗粒。

42.有利地,干燥经涂覆的阳极材料的步骤可促进经涂覆的阳极材料的脱凝。

43.优选地,干燥经涂覆的阳极材料的步骤在低于100℃的温度下进行。在本发明的一种形式中,干燥经涂覆的阳极材料的步骤在40℃至100℃之间的温度下进行。在本发明的一种形式中,干燥经涂覆的阳极材料的步骤在50℃至100℃之间的温度下进行。在本发明的一种形式中,干燥经涂覆的阳极材料的步骤在60℃至100℃之间的温度下进行。在本发明的一种形式中,干燥经涂覆的阳极材料的步骤在70℃至100℃之间的温度下进行。在本发明的一种形式中,干燥经涂覆的阳极材料的步骤在80℃至100℃之间的温度下进行。在本发明的一种形式中,干燥经涂覆的阳极材料的步骤在90℃至100℃之间的温度下进行。

44.在本发明的一种形式中,干燥经涂覆的阳极材料的步骤在40℃至90℃之间的温度下进行。在本发明的一种形式中,干燥经涂覆的阳极材料的步骤在50℃至90℃之间的温度下进行。在本发明的一种形式中,干燥经涂覆的阳极材料的步骤在60℃至90℃之间的温度下进行。在本发明的一种形式中,干燥经涂覆的阳极材料的步骤在70℃至90℃之间的温度下进行。在本发明的一种形式中,干燥经涂覆的阳极材料的步骤在80℃至90℃之间的温度下进行。

45.在本发明的一种形式中,干燥经涂覆的阳极材料的步骤在40℃至80℃之间的温度

下进行。在本发明的一种形式中,干燥经涂覆的阳极材料的步骤在50℃至80℃之间的温度下进行。在本发明的一种形式中,干燥经涂覆的阳极材料的步骤在60℃至80℃之间的温度下进行。在本发明的一种形式中,干燥经涂覆的阳极材料的步骤在70℃至80℃之间的温度下进行。

46.在本发明的一种形式中,干燥经涂覆的阳极材料的步骤在40℃至70℃之间的温度下进行。在本发明的一种形式中,干燥经涂覆的阳极材料的步骤在50℃至70℃之间的温度下进行。在本发明的一种形式中,干燥经涂覆的阳极材料的步骤在60℃至70℃之间的温度下进行。

47.在本发明的一种形式中,干燥经涂覆的阳极材料的步骤在40℃至60℃之间的温度下进行。在本发明的一种形式中,干燥经涂覆的阳极材料的步骤在50℃至60℃之间的温度下进行。

48.在本发明的一种形式中,干燥经涂覆的阳极材料的步骤在40℃至50℃之间的温度下进行。

49.在本发明的一种形式中,干燥经涂覆的阳极材料的步骤进行10min至12hr。在本发明的一种形式中,干燥经涂覆的阳极材料的步骤进行30min至12hr。在本发明的一种形式中,干燥经涂覆的阳极材料的步骤进行1hr至12hr。在本发明的一种形式中,干燥经涂覆的阳极材料的步骤进行2hr至12hr。在本发明的一种形式中,干燥经涂覆的阳极材料的步骤进行4hr至12hr。在本发明的一种形式中,干燥经涂覆的阳极材料的步骤进行8hr至12hr。

50.在本发明的一种形式中,干燥经涂覆的阳极材料的步骤进行10min至8hr。在本发明的一种形式中,干燥经涂覆的阳极材料的步骤进行30min至8hr。在本发明的一种形式中,干燥经涂覆的阳极材料的步骤进行1hr至8hr。在本发明的一种形式中,干燥经涂覆的阳极材料的步骤进行2hr至8hr。在本发明的一种形式中,干燥经涂覆的阳极材料的步骤进行4hr至8hr。在本发明的一种形式中,干燥经涂覆的阳极材料的步骤进行6hr至8hr。

51.在本发明的一种形式中,干燥经涂覆的阳极材料的步骤进行10min至6hr。在本发明的一种形式中,干燥经涂覆的阳极材料的步骤进行30min至6hr。在本发明的一种形式中,干燥经涂覆的阳极材料的步骤进行1hr至6hr。在本发明的一种形式中,干燥经涂覆的阳极材料的步骤进行2hr至6hr。在本发明的一种形式中,干燥经涂覆的阳极材料的步骤进行4hr至6hr。

52.在本发明的一种形式中,干燥经涂覆的阳极材料的步骤进行10min至3hr。在本发明的一种形式中,干燥经涂覆的阳极材料的步骤进行30min至3hr。在本发明的一种形式中,干燥经涂覆的阳极材料的步骤进行1hr至3hr。在本发明的一种形式中,干燥经涂覆的阳极材料的步骤进行2hr至3hr。

53.在本发明的一种形式中,干燥经涂覆的阳极材料的步骤进行10min至2hr。在本发明的一种形式中,干燥经涂覆的阳极材料的步骤进行30min至2hr。在本发明的一种形式中,干燥经涂覆的阳极材料的步骤进行1hr至2hr。

54.在本发明的一种形式中,干燥经涂覆的阳极材料的步骤在70℃下进行3hr。

55.煅烧经涂覆的阳极材料的步骤有利的是去除一些结晶水和氯化氢气体。优选地,煅烧经涂覆的阳极材料的步骤在360℃至1000℃的温度下进行。在本发明的一种形式中,煅烧经涂覆的阳极材料的步骤在400℃至800℃的温度下进行。在本发明的一种形式中,煅烧

经涂覆的阳极材料的步骤在400℃至600℃的温度下进行。在本发明的一种形式中,煅烧经涂覆的阳极材料的步骤在约400℃的温度下进行。在本发明的一种形式中,煅烧经涂覆的阳极材料的步骤在约600℃的温度下进行。在本发明的一种形式中,煅烧经涂覆的阳极材料的步骤在约800℃的温度下进行。

56.在本发明的一种形式中,煅烧经涂覆的阳极材料的步骤进行10min至12hr。在本发明的一种形式中,煅烧经涂覆的阳极材料的步骤进行30min至12hr。在本发明的一种形式中,煅烧经涂覆的阳极材料的步骤进行1hr至12hr。在本发明的一种形式中,煅烧经涂覆的阳极材料的步骤进行2hr至12hr。在本发明的一种形式中,煅烧经涂覆的阳极材料的步骤进行4hr至12hr。在本发明的一种形式中,煅烧经涂覆的阳极材料的步骤进行8hr至12hr。

57.在本发明的一种形式中,煅烧经涂覆的阳极材料的步骤进行10min至6hr。在本发明的一种形式中,煅烧经涂覆的阳极材料的步骤进行30min至6hr。在本发明的一种形式中,煅烧经涂覆的阳极材料的步骤进行1hr至6hr。在本发明的一种形式中,煅烧经涂覆的阳极材料的步骤进行2hr至6hr。在本发明的一种形式中,煅烧经涂覆的阳极材料的步骤进行4hr至6hr。

58.在本发明的一种形式中,煅烧经涂覆的阳极材料的步骤进行10min至3hr。在本发明的一种形式中,煅烧经涂覆的阳极材料的步骤进行30min至3hr。在本发明的一种形式中,煅烧经涂覆的阳极材料的步骤进行1hr至3hr。在本发明的一种形式中,煅烧经涂覆的阳极材料的步骤进行2hr至3hr。

59.在本发明的一种形式中,煅烧经涂覆的阳极材料的步骤进行10min至2hr。在本发明的一种形式中,煅烧经涂覆的阳极材料的步骤进行30min至2hr。在本发明的一种形式中,煅烧经涂覆的阳极材料的步骤进行1hr至2hr。

60.在本发明的一种形式中,煅烧经涂覆的阳极材料的步骤在400℃下进行3hr。在本发明的一种形式中,煅烧经涂覆的阳极材料的步骤在600℃下进行3hr。在本发明的一种形式中,煅烧经涂覆的阳极材料的步骤在800℃下进行3hr。

61.煅烧炉可以以下列形式提供:回转窑、鼓泡流化床、循环流化床、闪速煅烧炉、悬浮煅烧炉、隧道窑、移动床煅烧炉或其组合。

62.该方法可包括向煅烧炉添加惰性气体的附加步骤。

63.该方法可包括冷却煅烧材料的附加步骤。

64.本发明的方法可包括在将阳极材料与六水合氯化铝溶液的溶液结合的步骤之前的添加锂溶液到氯化铝溶液中的附加步骤。

65.本发明的方法可包括在浆料的固/液分离的步骤之前的添加锂溶液的附加步骤。锂溶液可在固/液分离的步骤之前的任何时间被添加。在本发明的一种形式中,锂溶液可被添加到阳极材料和六水合氯化铝的溶液的浆料中。在本发明的另一形式中,锂溶液与阳极材料和六水合氯化铝的溶液被同时添加。在本发明的另一形式中,锂溶液在将阳极材料与六水合氯化铝的溶液混合以形成浆料的步骤之前被与阳极材料混合。在本发明的另一形式中,锂溶液在将阳极材料与六水合氯化铝的溶液混合以形成浆料的步骤之前被与氯化铝的溶液混合。

66.锂溶液可由锂盐来制备,锂盐选自由下列组成的组:氢氧化锂、碳酸锂、氯化锂或其组合。优选形式为一水合氢氧化锂和氯化锂及其混合物。

67.如果本发明包括向氯化铝溶液中添加锂溶液的步骤,则浆料的ph值优选地小于3。更优选地,浆料的ph值小于2。

68.如果本发明在浆料的固/液分离的步骤之前包括添加锂溶液的步骤,则煅烧材料上的含氧化铝涂层可以是锂化氧化铝涂层。在不受理论限制的情况下,一般认为这种锂化氧化铝涂层可由化合物al、o、cl和li或它们的任何组合来表示。

69.可以以0.01m至19.8m(对于氯化锂而言)以及0.01m至5.3m(对于氢氧化锂而言)的浓度来提供锂溶液。

70.锂的添加基于溶液的氯化铝浓度。锂与铝的摩尔比范围为1:11至5:1。

71.本发明的方法可包括下列附加步骤:

72.将锂溶液与包括具有含氧化铝涂层的固体颗粒的煅烧材料结合以提供经涂覆的煅烧材料;

73.煅烧经涂覆的煅烧材料以形成包括具有含锂化氧化铝涂层的固体颗粒的煅烧材料。

74.优选地,煅烧材料为粉末。

75.在本发明的一种形式中,将锂溶液与包括具有含氧化铝涂层的固体颗粒的煅烧材料结合以提供经涂覆的煅烧材料的步骤包括将煅烧材料与锂溶液混合。

76.如果将锂溶液与包括具有含氧化铝涂层的固体颗粒的煅烧材料结合以提供经涂覆的煅烧材料的步骤包括将煅烧材料与锂溶液混合,则该方法可包括固/液分离以提供液体和经涂覆的煅烧材料的附加步骤。

77.在本发明的另一形式中,将锂溶液与包括具有含氧化铝涂层的固体颗粒的煅烧材料结合以提供经涂覆的煅烧材料的步骤包括将锂溶液添加到煅烧材料中,例如,通过将溶液喷涂和注射煅烧材料上。

78.锂溶液可由锂盐来制备,锂盐选自由下列组成的组:氢氧化锂、碳酸锂、氯化锂或其组合。优选地,锂盐为一水合氢氧化锂。

79.可以以0.01m至19.8m(对于氯化锂而言)以及以0.01m至5.3m(对于氢氧化锂而言)的浓度来提供锂溶液。

80.制备锂溶液优选地通过将氯化锂或/和一水合氢氧化锂溶解在高纯度水中至所需浓度。

81.应当了解的是,固/液分离步骤的性质将会影响在经涂覆的煅烧材料上剩余的锂溶液的量。如果通过过滤来分离固体和液体,则可在重力或压差下进行过滤,即压差可促进液体通过过滤器进行转移。

82.合适的过滤器是本领域已知的,包括带式过滤器、压滤机、管式过滤器、框式过滤器或离心机型。

83.在不受理论限制的情况下,一般认为经涂覆的煅烧材料包含锂溶液的涂层,其在表面张力下保持在煅烧材料上。

84.如果将煅烧材料与锂溶液结合的步骤包括将煅烧材料与锂溶液混合,则优选地提供过量的锂溶液。

85.在本发明的一种形式中,煅烧材料与锂溶液的重量比为10:90。在本发明的另一形式中,煅烧材料与锂溶液的重量比为20:80。在本发明的另一形式中,煅烧材料与锂溶液的

重量比为30:70。在本发明的另一形式中,煅烧材料与锂溶液的重量比为40:60。在本发明的另一形式中,煅烧材料与锂溶液的重量比为50:50。

86.应当了解的是,煅烧材料与锂溶液较高的比例会引发浆料处理问题,例如可泵性差。

87.在本发明的一种形式中,混合锂溶液与包括含氧化铝涂层的煅烧材料的步骤进行至少0.5hr。

88.在本发明的一种形式中,混合锂溶液与包括含氧化铝涂层的煅烧材料的步骤进行至多3hr。

89.优选地,混合锂溶液与包括含氧化铝涂层的煅烧材料的步骤进行约1hr。

90.在本发明的一种形式中,固/液分离的步骤使用过滤器执行。合适的过滤器是本领域已知的,包括带式过滤器、压滤机、管式过滤器或离心机型。

91.在本发明的一种形式中,溶液和经氧化铝涂覆的阳极可在混合器中混合,而不用进行混合和过滤步骤。

92.在本发明的一种形式中,该方法包括下列附加步骤:

93.干燥经涂覆的煅烧材料,以去除至少一些游离水,并将锂结晶为氧化铝涂覆层上的晶体,

94.其在下列步骤之前:

95.煅烧经涂覆的煅烧材料以形成包括具有含锂化氧化铝涂层的固体颗粒的煅烧材料。

96.优选地,干燥经涂覆的煅烧材料的步骤在低于100℃的温度下进行。在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤在40℃至100℃之间的温度进行。在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤在50℃至100℃之间的温度进行。在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤在60℃至100℃之间的温度进行。在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤在70℃至100℃之间的温度进行。在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤在80℃至100℃之间的温度进行。在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤在90℃至100℃之间的温度进行。

97.在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤在40℃至90℃之间的温度进行。在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤在50℃至90℃之间的温度进行。在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤在60℃至90℃之间的温度进行。在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤在70℃至90℃之间的温度进行。在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤在80℃至90℃之间的温度进行。

98.在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤在40℃至80℃之间的温度进行。在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤在50℃至80℃之间的温度进行。在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤在60℃至80℃之间的温度进行。在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤在70℃至80℃之间的温度进行。

99.在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤在40℃至70℃之间的温度进行。在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤在50℃至70℃之间的温度进行。在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤在60℃至70℃的温度下进行。

100.在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤在40℃至60℃之间的温度

进行。在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤在50℃至60℃之间的温度进行。

101.在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤在40℃至50℃之间的温度进行。

102.在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤进行10min至12hr。在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤进行30min至12hr。在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤进行1hr至12hr。在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤进行2hr至12hr。在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤进行4hr至12hr。在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤进行8hr至12hr。

103.在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤进行10min至8hr。在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤进行30min至8hr。在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤进行1hr至8hr。在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤进行2hr至8hr。在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤进行4hr至8hr。在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤进行6hr至8hr。

104.在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤进行10min至6hr。在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤进行30min至6hr。在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤进行1hr至6hr。在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤进行2hr至6hr。在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤进行4hr至6hr。

105.在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤进行10min至3hr。在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤进行30min至3hr。在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤进行1hr至3hr。在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤进行2hr至3hr。

106.在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤进行10min至2hr。在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤进行30min至2hr。在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤进行1hr至2hr。

107.在本发明的一种形式中,干燥经涂覆的煅烧材料的步骤在70℃下进行3hr。

108.煅烧经涂覆的煅烧材料的步骤有利的是去除一些结晶水和氯化氢气体。优选地,煅烧经涂覆的煅烧材料的步骤在360℃至1000℃的温度下进行。在本发明的一种形式中,煅烧经涂覆的煅烧材料的步骤在400℃至800℃的温度下进行。在本发明的一种形式中,煅烧经涂覆的煅烧材料的步骤在400℃至600℃的温度下进行。在本发明的一种形式中,煅烧经涂覆的煅烧材料的步骤在约400℃的温度下进行。在本发明的一种形式中,煅烧经涂覆的煅烧材料的步骤在约600℃的温度下进行。在本发明的一种形式中,煅烧经涂覆的煅烧材料的步骤在约800℃的温度下进行。

109.在本发明的一种形式中,煅烧经涂覆的煅烧材料的步骤进行10min至12hr。在本发明的一种形式中,煅烧经涂覆的煅烧材料的步骤30min至12hr。在本发明的一种形式中,煅烧经涂覆的煅烧材料的步骤进行1hr至12hr。在本发明的一种形式中,煅烧经涂覆的煅烧材料的步骤进行2hr至12hr。在本发明的一种形式中,煅烧经涂覆的煅烧材料的步骤进行4hr至12hr。在本发明的一种形式中,煅烧经涂覆的煅烧材料的步骤进行8hr至12hr。

110.在本发明的一种形式中,煅烧经涂覆的煅烧材料的步骤进行10min至6hr。在本发明的一种形式中,煅烧经涂覆的煅烧材料的步骤进行30min至6hr。在本发明的一种形式中,煅烧经涂覆的煅烧材料的步骤进行1hr至6hr。在本发明的一种形式中,煅烧经涂覆的煅烧材料的步骤进行2hr至6hr。在本发明的一种形式中,煅烧经涂覆的煅烧材料的步骤进行4hr至6hr。

111.在本发明的一种形式中,煅烧经涂覆的煅烧材料的步骤进行10min至3hr。在本发明的一种形式中,煅烧经涂覆的煅烧材料的步骤进行30min至3hr。在本发明的一种形式中,煅烧经涂覆的煅烧材料的步骤进行1hr至3hr。在本发明的一种形式中,煅烧经涂覆的煅烧材料的步骤进行2hr至3hr。

112.在本发明的一种形式中,煅烧经涂覆的煅烧材料的步骤进行10min至2hr。在本发明的一种形式中,煅烧经涂覆的煅烧材料的步骤进行30min至2hr。在本发明的一种形式中,煅烧经涂覆的煅烧材料的步骤进行1hr至2hr。

113.在本发明的一种形式中,煅烧经涂覆的煅烧材料的步骤在400℃下进行3hr。在本发明的一种形式中,煅烧经涂覆的煅烧材料的步骤在600℃下进行3hr。在本发明的一种形式中,煅烧经涂覆的煅烧材料的步骤在800℃下进行3hr。

114.煅烧炉可以以下列形式提供:回转窑、鼓泡流化床、循环流化床、闪速煅烧炉、悬浮煅烧炉、隧道窑、移动床煅烧炉或其组合。

115.该方法可包括向煅烧炉添加惰性气体的附加步骤。

116.该方法可包括冷却煅烧材料的附加步骤。

附图说明

117.在以下对于非限制性实施方案的描述中,更为充分地描述了本发明的其他特征。该描述仅用于例示本发明,而不应将其理解为对上述的本发明的概括性总结、公开内容或描述加以限制。将参考附图进行说明,其中:

118.图1是根据本发明第一实施方案的制备阳极活性材料的方法的流程图;

119.图2是根据本发明第二实施方案的制备阳极活性材料的方法的流程图;

120.图3是实验室熔炉设置的示意图;

121.图4是显示了在石墨颗粒上的纳米层级氧化铝涂层的sem照片;

122.图5是显示了在石墨颗粒上的纳米层级氧化铝涂层的sem照片;

123.图6是显示了在硅颗粒上的纳米层级氧化铝涂层的sem照片;和

124.图7呈现了对于复合阳极的半电池测试结果。

具体实施方式

125.在本说明书中,如上下文未另作要求,“溶液”一词或其变体均将被理解为包括浆料、悬浮液和其他含有未溶解固体的混合物。

126.在本说明书中,如上下文未另作要求,“包括”一词或其变体均将被理解为指示包含规定的整数或整数组,而并不排除任何其他整数或整数组。

127.本领域技术人员将了解,本文所述的发明适合进行除本文具体描述之外的变更和修改。应当理解的是,本发明包括所有这样的变更和修改。本发明还包括说明书中单独或集

体提及或指示的所有步骤、特征、组合物和化合物,以及任何和所有组合或任何两个或更多的步骤或特征。

128.在图1中,提供了一种根据本发明实施方案的涂覆工艺的流程图。

129.本发明提供了一种使用氧化铝基前体作为主要材料在阳极颗粒表面上涂覆纳米级层的方法。涂覆层的厚度均匀一致。涂覆层用作人工固体电解质中间相(sei)。

130.去离子水10;阳极粉末12和氯化铝溶液14在室温下被送入搅拌混合槽16并在其中混合0.5hr至3hr,优选地约1hr。

131.氯化铝的浓度为0.1m至3.44m(20℃下饱和),优选地为1m至2m。

132.阳极粉末12可以是任何阳极材料,例如石墨、硅碳纳米管、li4ti5o

12

(尖晶石)、tio2、sno2、ge、si、sox(0《x《2)、sn、sb、bi和zn。优选基材为石墨粉和硅粉。锂盐可以是氢氧化锂、碳酸锂、氯化锂或其组合。

133.充分混合的浆料18在过滤器20中过滤,以去除过量的溶液。过滤器20可以是带式过滤器、压滤机、管式过滤器或离心机型。

134.滤液22被收集在槽22中,并再循环回至混合槽16中。

135.滤饼26被送入干燥器28以去除游离水。干燥器28可以为鼓泡流化床型、循环流化床型、闪速或冲击型、真空干燥器、包括多旋流型、旋转型或其组合的悬浮型。

136.干燥器28可配备集尘系统、带燃烧室的燃烧器、风扇、给料机、挡板管道和其它的相关辅助设备。干燥器28在低于100℃(优选地80-90℃)的温度下运行。

137.将经涂覆的干燥材料30和惰性气体32送入煅烧炉34,以去除结晶水和hcl。在煅烧期间,涂层从六水合氯化铝变成氧化铝。煅烧的温度影响氧化铝的形态。在温度高达700℃时,氧化铝是无定形的。而在超过800℃的温度下,煅烧提供晶体氧化铝。工作温度范围为360℃至800℃,优选地为400℃至600℃。煅烧炉可以是回转窑、鼓泡流化床、循环流化床、悬浮煅烧炉、隧道窑或移动床煅烧炉或其组合。

138.经煅烧的阳极材料36被排放到冷却器38中,其中固体被冷却到通常低于100℃的温度。冷却器38可以直接或间接地是旋转型、鼓泡流化床、循环流化床、悬浮型、螺杆冷却器或移动床型。冷却介质可以是水、空气或其他类型的气体或/和液体。

139.经冷却的固体40可以是最终的涂覆氧化铝的阳极材料,并直接送至料仓42。最终产品在装袋站44装袋。

140.去离子水10可至少部分地被替换为锂盐46溶液。溶液中的锂含量为0至1锂铝摩尔比。干燥和煅烧程序与上述相同,以在阳极颗粒表面提供al-o-cl-li化合物层。

141.图2描述了根据本发明第二实施方案的两步工艺。将来自上述工艺的经冷却的固体40送入搅拌槽50,并与锂溶液52混合。锂溶液在制备罐54中通过混合去离子水和锂盐56来制备。锂盐可以是氢氧化锂、碳酸锂、氯化锂或它们的组合,优选地为氢氧化锂一水合物。

142.将浆料58泵送至过滤器60,其中固体62与溶液64分离。溶液64循环至锂溶液制备箱54。滤饼62被送入干燥器64以去除游离水。过滤器可以是带式过滤器、压滤机、管式过滤器或离心机型或其组合。干燥器的工作温度范围为70至120℃,优选地为90至100℃。干燥器可以是鼓泡流化床型、循环流化床型、闪速或冲击型、真空干燥器、包括多旋流型、旋转型或其组合的悬浮型。

143.用惰性气体74将涂覆有前体的干燥材料72送入煅烧炉76。该层成为由al-o-cl-li

组成的氧化铝缔合物。工作温度范围为600℃至800℃,优选地未700-800℃。煅烧炉76可以是下列类型中的任何类型或组合:回转窑、鼓泡流化床、循环流化床、悬浮型、螺旋型或移动床型。

144.经煅烧的阳极材料78被排放到冷却器80中,其中固体被冷却到通常低于100℃的温度。冷却器可以是旋转型、鼓泡流化床、循环流化床、悬浮型、螺杆冷却器或移动床煅烧炉。

145.经冷却的固体82储存在产品储料仓84中。最终产品在装袋站86装袋。

146.申请人进行了一系列实验以说明本发明。具体地,申请人已经用高纯度氧化铝层和锂化氧化铝层涂覆石墨颗粒和硅颗粒。

147.在图3中,示出了用于制备经氧化铝涂覆的阳极材料的实验装置的示意图。该装置包括部分地位于熔炉102中的石英或碳化硅管100。熔炉包括用于保持管100的第一开口104和第二开口106。第一开口104和第二开口106两者均包含耐hcl热棉108。

148.管100包括第一端110和第二端112。第一端110和第二端112两者均用耐hcl热棉114密封。

149.氧化铝坩埚116被设置在管100的中心中,其与熔炉102的中心重合。

150.管100的第一端110设置有热电偶118,热电偶118延伸至坩埚116附近的管100中,并且如果需要的话,还设置有净化气体入口120。

151.管100的第二端112包含通风口122,用于在煅烧过程中释放hcl气体和水蒸汽。

152.实施例1

153.将石墨粉添加到含有高纯度1m alcl3溶液的搅拌容器中。石墨与alcl3溶液的质量比为20:80,提供固体浓度为20%的浆料。浆料在室温下搅拌3hr。

154.将浆料过滤以去除过量的溶液,并将滤液回收再利用。滤饼在70℃下干燥3hr,以去除游离水。将经干燥的材料脱凝并放置在高纯度氧化铝坩埚中。将坩埚送入管式熔炉中,并在惰性气体气氛(氮气或氩气)中在400℃下煅烧3hr。煅烧过程中所释放的气体含有hcl和水蒸气,这些气体被引导至气体洗涤器进行回收。煅烧材料冷却至室温。将无定形的高纯度氧化铝涂覆经煅烧的阳极颗粒。

155.所有的材料制备均在由惰性气体保护的手套箱中进行。

156.实施例2

157.将根据实施例1制备的由高纯度氧化铝涂覆的石墨添加到1.5m氢氧化锂的搅拌溶液中。石墨与氢氧化锂溶液的质量比为20:80,提供了固体浓度为20%的浆料。浆料在室温下搅拌3hr。

158.将浆料过滤以去除过量的溶液,并将滤液回收再利用。滤饼在70℃下干燥3hr,以去除游离水。将经干燥的材料脱凝并放置在高纯度氧化铝坩埚中。将坩埚送入管式熔炉中,并在惰性气体气氛(氮气或氩气)中在600℃下煅烧3hr。煅烧过程中所释放的气体含有hcl和水蒸气,这些气体被引导至气体洗涤器进行回收。煅烧材料冷却至室温。将锂化氧化铝和少量al-li-cl-o化合物涂覆经煅烧的阳极颗粒。

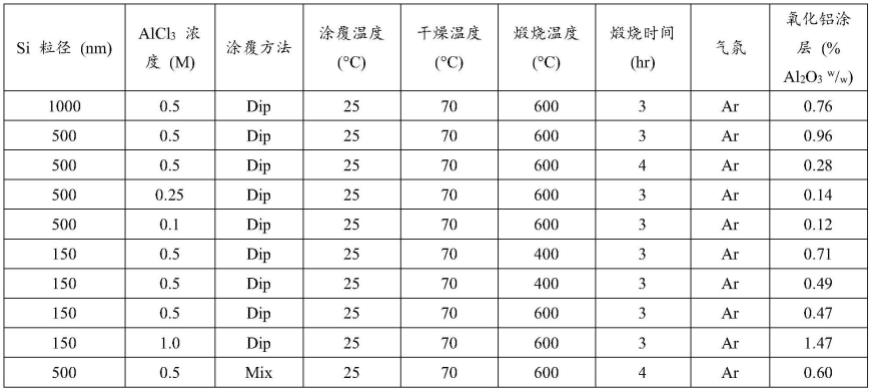

159.下列表1至表5给出了各种条件下的实验结果。在本说明书的上下文中,“浸入(dip)”是指将固体阳极基材添加到涂层溶液中,如六水合氯化铝,然后再进行过滤。“混合(mixing)”是指将少量溶液喷涂在基材的表面。

160.通过测量煅烧前后的阳极材料的质量增加情况来计算涂层百分比。

[0161][0162][0163]

表1:针对在硅上的氧化铝涂层所选定的测试条件。

[0164][0165]

表2:选定的在硅上的一步式锂化氧化铝涂层。

[0166][0167]

表3:选定的在硅上的两步式锂化氧化铝涂层。

[0168][0169]

表4:针对在石墨上的氧化铝涂层所选定的测试条件。

[0170][0171]

表5:选定的在石墨上的一步式锂化氧化铝涂层。

[0172][0173]

表6:涂层的xrd结果。

[0174]

图4和图5呈现了在下列条件下制备的在石墨颗粒上的纳米层级氧化铝涂层的sem照片。

[0175][0176]

图6呈现了在下列条件下制备的在硅颗粒上的纳米层级氧化铝涂层的sem照片。

[0177][0178]

图9呈现了在下列条件下制备的复合阳极的半电池测试结果。

[0179][0180]

在币形电池中测试了两种阳极材料的性能:

[0181]

i.10%未处理的硅+90%石墨

[0182]

ii.10%氧化铝涂覆的硅+90%石墨

[0183]

币形电池在电池测试仪上以0.27c的固定充电/放电速率运行,并以图形形式报告比容量(mah/g)。材料2(灰线)报告为430mah/g,直至200次循环,而材料1(橙线)报告为330mah/g。这表明有关硅的氧化铝涂层技术显著提高了电池阳极材料的容量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1