稀硫酸制造装置和稀硫酸制造方法与流程

本发明涉及稀硫酸制造装置和稀硫酸制造方法。

背景技术:

1、硫酸(h2so4)是强力的酸,其被大量制造并被用于各种领域中。硫酸大致分为硫酸浓度显示为90重量%以上的工业用浓硫酸、以及显示为小于90重量%的工业用稀硫酸,性质各自不同。其中,稀硫酸为强酸性,但与浓硫酸不同,其没有氧化作用、脱水作用,另一方面,其对金属材料等显示出强腐蚀性。稀硫酸被用于工业用品、医药、农药、试剂等各种用途中。

2、硫酸的制造中,需要使用包含硫的原料。作为原料,使用来自在制铁等中使用的焦炭的制造过程中产生的气体(焦炭炉气体(coke oven gas):以下称为“cog”)的脱硫废液以及再生硫、从铜精炼工序排出的含有sox的气体等。

3、以往,作为硫酸的制造方法,例如已知有专利文献1的方法。该文献中记载了:(a)将含碳燃料燃烧,供给用于由含硫材料形成二氧化硫的热,并且供给选自纯氧以及含有30体积%以上的氧的混合气体的富氧气体(以下称为含氧气体),支持该燃料的燃烧;(b)形成含有二氧化硫和由燃料的燃烧产生的气体的混合气体;(c)对混合气体进行干燥,该混合气体在干燥后含有30体积%以上的二氧化碳和大于16体积%的二氧化硫;等等。

4、另外,尽管没有关于稀硫酸的制造的记载,但在专利文献2中公开了脱硫废液的湿式处理系统。该系统中包括下述工序:将脱硫废液与燃料气体和空气一起供给至燃烧装置中,在1050~1100℃进行燃烧,生成含有so2的处理气体;将该处理气体通过热交换进行冷却;使冷却后的处理气体在通过脱硝反应器后供给至反应装置,进行从so2转换至so3;使含有so3的处理气体通过冷凝器和酸雾捕集器而生成硫酸;在废气处理装置中利用氨水对残留在来自酸雾捕集器的废气中的so2进行处理,回收硫酸铵。向燃烧装置中供给空气。

5、同样地,尽管没有关于稀硫酸的制造的记载,但在专利文献3中记载了下述方法:在将使硫燃烧得到的气体作为原料的接触式硫酸制造法中,组装富氧装置,将富氧空气供给至硫燃烧炉和/或转化器中。

6、现有技术文献

7、专利文献

8、专利文献1:日本专利第2519691号(权利要求1等)

9、专利文献2:中国专利cn110282606a

10、专利文献3:日本特开平1-160809号

技术实现思路

1、发明所要解决的课题

2、专利文献1的方法中包括对混合气体进行干燥的工序,因此其目的在于制造硫酸浓度高的浓硫酸而不是稀硫酸。通常,在稀硫酸的制造中采用在制造浓硫酸后用水稀释的方法、或者采用带有能够调整硫酸冷凝温度(沸点)的特殊温度调整机的硫酸制造装置。在基于前者的方法中,为了调整水分浓度,需要将高温的燃烧气体先降温除湿至低于100℃的除湿塔或者利用基于浓硫酸的脱水作用的干燥塔等设备。另外,在这样的除湿塔、干燥塔之后需要用于再加热至400~450℃的仪器(热交换器等)、配管、旋转机等设备。另一方面,在基于后者的方法中,需要能够调整硫酸冷凝温度(沸点)的非常昂贵的特殊温度调整机。因此,这样的方法中具有在稀硫酸的制造中耗费成本的问题。

3、另外,利用专利文献2中所记载的系统制造出的硫酸是浓度为93重量%的高浓度硫酸,并未制造出浓度90重量%以下的稀硫酸。本文献中记载了在燃烧手段的后段且反应手段的前段向清洗塔中补充水的操作,但由于清洗塔的出口温度为饱和水蒸气温度的程度、几乎不会产生水蒸气,因此燃烧气体中的水含量没有增加。因此,即使向清洗塔中补给水,也不能制造出稀硫酸。此外,在专利文献2的系统中,向燃烧装置中供给空气,燃烧装置后段的必需结构为净化装置和脱硝反应器。

4、专利文献3中关于生成稀硫酸这一点并无记载。另外,富氧装置的使用目的在于通过提高o2相对于so2的相对浓度而提高从so2向so3的平衡转换率,其中没有关于氮氧化物(nox)的记载。

5、本发明的目的在于提供能够低成本地制造稀硫酸的稀硫酸制造装置和稀硫酸制造方法。

6、用于解决课题的手段

7、本发明人发现,通过作为原料使用除了硫成分和氮成分以外还大量包含水分的原料并利用氧浓度高的含氧气体将原料燃烧,能够制造出稀硫酸,从而完成了本发明。

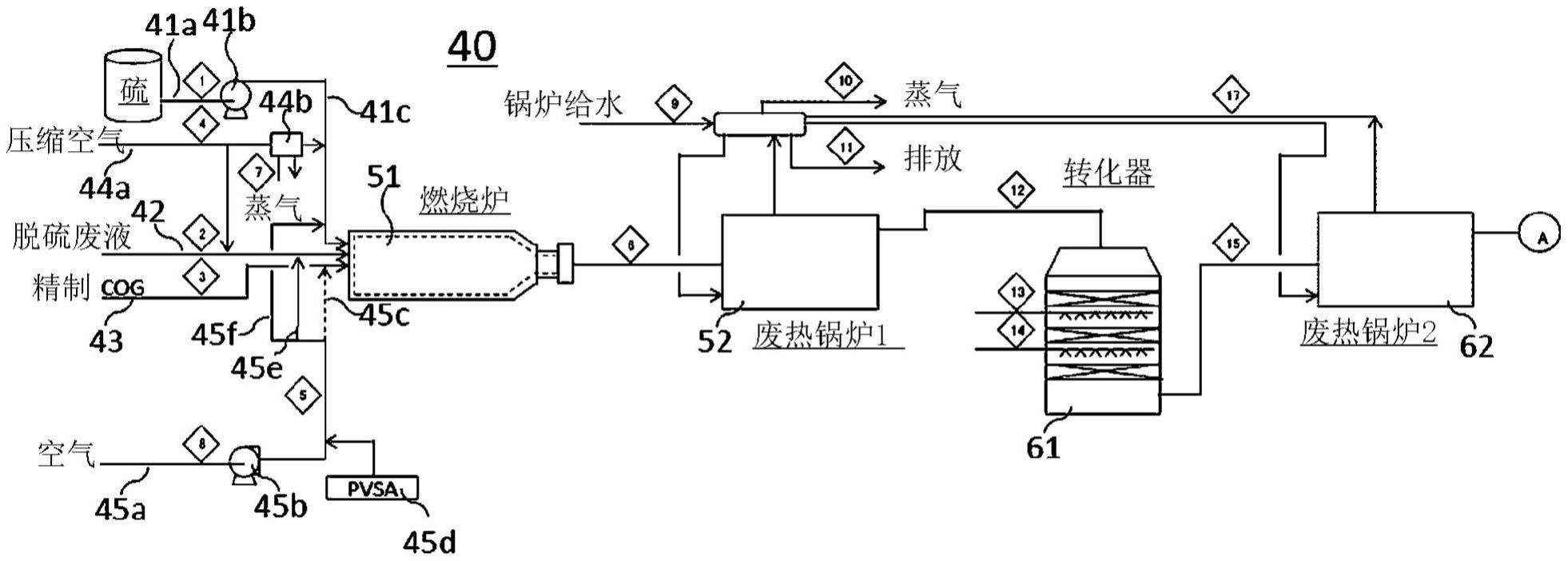

8、本发明涉及一种稀硫酸制造装置,其特征在于,其包括:原料供给手段,供给至少包含硫成分、氮成分、以及40~80重量%以上的水分的原料;含氧气体生成手段,生成氧浓度为22~40体积%的含氧气体;燃烧手段,利用上述含氧气体将上述原料燃烧,生成包含硫氧化物(sox:此处1≤x<3)和10体积%以上的水分的燃烧气体;冷却手段,对上述燃烧气体进行冷却;反应手段,利用催化剂将上述硫氧化物(sox)氧化,生成包含三氧化硫(so3)的反应气体;以及稀硫酸生成手段,对上述反应气体进行冷却,生成稀硫酸,至少从上述燃烧手段起直到上述稀硫酸生成手段为止不添加水,仅利用上述原料的水分生成小于90重量%的稀硫酸。

9、本发明中,作为原料使用除了硫成分和氮成分以外还大量包含水分的原料,利用氧浓度高的含氧气体将原料燃烧,由此能够以包含一定量以上的水分的状态制造硫酸。因此,所制造的硫酸为稀硫酸,不必如以往那样设置除湿设备、干燥设备来制造硫酸。因此,与以往相比,能够降低稀硫酸的制造所耗费的成本。

10、另外,本发明中,能够在从燃烧手段起直到稀硫酸生成手段为止不添加水的情况下仅利用原料的水分生成小于90重量%的稀硫酸。本发明中不需要给水装置等特殊装置,因此能够降低稀硫酸的制造成本。

11、此外,本发明中,利用氧浓度为22~40体积%的含氧气体将原料燃烧。此处,通常若提高原料燃烧时的氧浓度、燃烧温度,则容易生成氮氧化物(nox)。但是,本发明中,通过使用氧浓度为22~40体积%的含氧气体,能够减少所生成的废气量本身(参照后述的具有pvsa45d时的废气量为10951nm3/h、不具有pvsa45d时的废气量为13207nm3/h)。其结果,燃烧气体中所包含的氮氧化物的量不会增加,反而与使用空气(氧浓度21体积%)的情况相比,燃烧气体中所包含的nox的量减少(参照后述的图4)。

12、这种情况下,通过使用由上述含氧气体生成手段生成的氧浓度为22~40体积%的上述含氧气体将上述原料燃烧,使得由上述燃烧手段生成的上述燃烧气体的氮氧化物的量比假定使用氧浓度21体积%的空气在相同条件下将上述原料燃烧时所生成的燃烧气体的氮氧化物的量少。

13、这样,通过使用含氧气体将原料燃烧,与通常的使用空气将原料燃烧的情况相比,能够减少所生成的燃烧气体中所包含的氮氧化物的量。

14、优选至少在上述燃烧手段与上述反应手段之间不具有用于脱硝的设备。

15、这种情况下,上述燃烧手段优选在900~1100℃将上述原料燃烧。

16、与现有的硫酸制造设备相比,本发明中,由于氧浓度高,因此能够进一步减少维持燃烧所需要的助燃剂(cog等),能够降低燃烧成本。另外,通常若提高氧浓度、或者提高燃烧温度,则容易生成氮氧化物(nox)等大气污染物质,但在本发明中,即使在高氧浓度下将原料、助燃剂燃烧,所生成的氮氧化物的量也不会增加,因此能够降低环境负荷。因此不需要或需要最少的用于除去氮氧化物的设备,从而也能够降低稀硫酸的制造成本。

17、这种情况下,上述燃烧手段优选在1050℃以下将上述原料燃烧。

18、这样,在燃烧手段中,通过使燃烧温度为1050℃以下,能够降低燃烧气体中的nox浓度(如后述的图15所示,随着温度上升,nox浓度也升高),由此能够在下游不需要用于脱硝的特殊设备。

19、此外,上述燃烧手段中,从上述含氧气体生成手段导入的上述含氧气体的氧浓度为22~30体积%的范围内,由上述燃烧手段生成的上述燃烧气体中的氧浓度为2.0~7.0体积%的范围内。

20、燃烧手段中,通过在上述条件下导入含氧气体而降低燃烧废气量、并且对燃烧废气中的氧浓度进行控制,能够将so3转换率维持在与空气(无富氧)燃烧的情况同等的值。因此,也能够使由燃烧手段生成的燃烧气体中的下述所示的so3转换率成为例如1.0~3.0%的范围内这样的低值。

21、so3转换率=(so3/sox)×100

22、(此处,so3是上述燃烧气体中所包含的so3的体积浓度,sox是上述燃烧气体中所包含的sox的体积浓度)。

23、由此,不会对燃烧炉下游的废热锅炉中的酸露点带来影响而能够与空气(无富氧)供给的情况同等地进行处理。

24、此外,优选进一步具备除去上述稀硫酸生成手段中的未反应的二氧化硫的气体除去手段。

25、这样,由于除去未反应的二氧化硫,因此二氧化硫不会释放到环境中而能够进行除害。

26、这种情况下,上述气体除去手段中,优选使上述未反应的二氧化硫与氨发生反应而生成亚硫酸铵((nh4)2so3:亚铵),通过氧化以硫酸铵((nh4)2so4:硫铵)的形式进行回收。

27、这样,可以使未反应的二氧化硫与氨发生反应而生成亚硫酸铵,其后进行氧化,由此以硫酸铵的形式进行回收。

28、这种情况下,优选上述氨存在利用氨水吸收二氧化硫的情况、以及利用脱硫废液中所包含的氨吸收二氧化硫的情况,后者的脱硫废液在与上述未反应的二氧化硫反应后作为上述原料进行再循环。

29、这样,作为氨源使用脱硫废液,将与二氧化硫反应后的脱硫废液作为原料进行再循环,由此能够有效地利用脱硫废液。

30、此外,上述燃烧手段优选采用在内部具备一部分开口的格子砖的燃烧炉。

31、对于砖,若进行加热则具有保热效果,因此能够使未反应原料进行后燃烧。另外,除了降低对下游仪器的辐射以外,由于格子砖具有适度的开口,因此其以整流效应的形式使原料、含氧气体、燃烧气体的流动良好。因此,能够有效地利用燃烧手段进行原料的燃烧。

32、另外,利用催化剂将上述硫氧化物(sox)氧化而生成包含三氧化硫(so3)的反应气体的反应手段中,优选上述催化剂为五氧化钒(v2o5),其兼具脱硝功能。

33、这样,通过使反应手段的催化剂为五氧化钒(v2o5)且其兼具脱硝功能,能够同时进行硫氧化物的氧化和氮成分的分解。

34、这种情况下,在需要更高的脱硝率的情况下,上述反应手段优选除了上述催化剂以外还进一步具备包含氧化钛(tio2)的脱硝催化剂作为催化助剂。

35、在硫氧化物的转化时,在通过原料中的燃烧而产生的氮成分(例如未分解nh3、no、no2等nox)浓度高、需要高脱硝率的情况下,在不包含催化助剂的五氧化钒中,硫氧化物的转化比氮成分的分解优先进行。因此,通过设置上述这样的包含催化助剂的脱硝催化剂,氮成分的分解反应优先于硫氧化物的转化,能够进行氮成分的分解。

36、上述反应手段优选具备设置于多个段的上述催化剂,利用多个段中的前段的上述催化剂进行上述硫氧化物的上述氧化,将通过基于上述氧化的放热反应而升温的转化后气体与从外部引诱的大气直接混合,使其降低至适合于后段的催化反应的温度,由此在无需热交换器的情况下使上述转化后气体的温度降低。

37、这样,通过在多个段的催化剂的前段对转化后气体进行冷却,能够降低后段的温度。因此,能够防止由于后段的温度升高所致的反应率降低,此外通过从外部直接导入空气,除了冷却效果以外,还具有通过升高转化中所需要的氧的分压而促进反应的效果。

38、另外,通过利用反应手段(转化器)而不是最上游设备的燃烧手段(燃烧炉)引诱大气而补充氧,能够将上游设备的燃烧炉、锅炉的通气容量抑制得更小,在燃烧炉/锅炉的小型化以及燃烧炉助燃剂的减少方面是有效的。此外,根据上述构成,由于利用转化器也兼进行转化后气体的冷却,因此能够省略用于冷却的热交换器。

39、另外,上述反应手段中,可以将利用热交换器对上述转化后气体进行间接冷却的间接冷却手段与上述基于大气的直接混合的冷却合用。

40、这样,除了对从外部引诱的大气进行直接混合的冷却以外,还利用间接冷却手段进行冷却,由此能够将催化剂的后段的气体温度有效地降低至适合于催化反应的温度,并且能够通过降低大气的混合量而抑制气体量的增加。

41、上述燃烧手段中,优选向小于5000kj/kg的原料供给上述含氧气体进行燃烧、向5000kj/kg以上的原料供给空气进行燃烧。

42、或者,上述燃烧手段中,可以向小于5000kj/kg的原料供给上述含氧气体进行燃烧,在上述小于5000kj/kg的原料少的情况下,对于5000kj/kg以上的原料和助燃剂(cog等)也供给含氧气体进行燃烧。

43、原料小于5000kj/kg的情况下,燃烧变得不稳定,因此通过供给氧浓度高的含氧气体进行燃烧,能够使燃烧稳定。在为5000kj/kg以上的原料的情况下,可利用空气容易地燃烧,因此可供给空气、也可供给含氧气体。即,可以根据原料的供给比例向全部原料或者一部分原料中供给含氧气体。

44、这样,通过按原料分配含氧气体,能够有效地进行原料的燃烧。

45、另外,上述稀硫酸生成手段中,优选通过对循环硫酸水溶液的温度进行上下控制而调整稀硫酸的浓度。

46、在稀硫酸生成手段中,通过对循环硫酸水溶液的温度进行上下控制,能够调整所生成的稀硫酸的浓度,因此例如当脱硫废液中的水分为50重量%时,通过将稀硫酸的温度上升至80℃左右,能够生成可提供作为70重量%左右的交易商品的价值的稀硫酸。

47、另外优选进一步具备将由上述稀硫酸生成手段生成的稀硫酸的浓度浓缩至70~80重量%的硫酸浓缩手段。

48、这样,通过将由上述稀硫酸生成手段生成的稀硫酸的浓度浓缩至70~80重量%,可生成提供作为交易商品的价值的70%以上的稀硫酸,同时能够生成可应对由碳钢构成的产品线的耐腐蚀的70%以上(优选75%左右)的稀硫酸。

49、另外,上述稀硫酸生成手段中,优选使用所生成的硫酸水溶液的一部分对上述反应气体进行直接接触冷却,不具有用于对上述反应气体进行间接冷却的设备。

50、这样,在稀硫酸生成手段中,通过利用所生成的硫酸水溶液的一部分对反应气体进行直接冷却,能够使该稀硫酸生成手段中不需要用于间接冷却的特殊装置。

51、另外,优选上述冷却手段是具有锅炉的废热锅炉,该废热锅炉具备:

52、向上述锅炉内供给水的给水手段;以及

53、热交换手段,利用上述燃烧气体使上述水蒸发,产生蒸气,通过热交换对上述燃烧气体进行冷却。

54、这种情况下,优选进一步具备出口温度调整手段,其包含针对上述锅炉的出口温度的变动用于使上述出口温度固定的锅炉旁路、以及调节阀。

55、这样,通过使冷却手段为废热锅炉、使锅炉出口的温度固定,能够防止由于原料的变动、锅炉水管的污垢而使锅炉的出口温度发生变动并将固定温度的反应性气体供给至反应手段。

56、另外,上述稀硫酸生成手段中,优选通过调整原料的水含量,在从上述燃烧手段起直到上述稀硫酸生成手段为止不添加水的情况下,对于由上述稀硫酸生成手段生成的稀硫酸的浓度进行调整。

57、这样,通过调整原料的水含量,能够在不添加水的情况下对稀硫酸的浓度进行调整。

58、本发明涉及一种稀硫酸制造方法,其特征在于,其包括:原料供给工序,供给至少包含硫成分、氮成分、以及40~80重量%以上的水分的原料;含氧气体生成工序,生成氧浓度为22~40体积%的含氧气体;燃烧工序,利用上述含氧气体将上述原料燃烧,生成包含硫氧化物(sox:此处1≤x<3)和10体积%以上的水分的燃烧气体;冷却工序,对上述燃烧气体进行冷却;反应工序,利用催化剂将上述硫氧化物(sox)氧化,生成包含三氧化硫(so3)的反应气体;以及稀硫酸生成工序,对上述反应气体进行冷却,生成稀硫酸,至少从上述燃烧工序起直到上述稀硫酸生成工序为止不添加水,仅利用上述原料的水分生成小于90重量%的稀硫酸。

59、本发明中,作为原料使用除了硫成分和氮成分以外还大量包含水分的原料,利用氧浓度高的含氧气体将原料燃烧,由此能够以包含一定量以上的水分的状态制造硫酸。因此,所制造的硫酸为稀硫酸,不必如以往那样设置除湿设备、干燥设备来制造硫酸。因此,与以往相比,能够降低稀硫酸的制造所耗费的成本。另外,本发明中,能够在从原料供给手段起直到稀硫酸生成手段为止不添加水的情况下仅利用原料的水分生成小于90重量%的稀硫酸。由此不需要给水装置等特殊装置,能够降低稀硫酸的制造成本。

60、此外,本发明中,由于利用氧浓度为22~40体积%的含氧气体将原料燃烧,因此能够使燃烧气体中所包含的nox的量比使用空气的情况减少。通过使用这样的高氧浓度的含氧气体,能够使所生成的废气量本身也减少。

61、这种情况下,通过使用由上述含氧气体生成工序生成的氧浓度为22~40体积%的上述含氧气体将上述原料燃烧,使得由上述燃烧手段生成的上述燃烧气体的氮氧化物的量比假定使用氧浓度21体积%的空气在相同条件下将上述原料燃烧时所生成的燃烧气体的氮氧化物的量少。

62、这样,通过使用含氧气体将原料燃烧,与通常的使用空气将原料燃烧的情况相比,能够减少所生成的燃烧气体中所包含的氮氧化物的量。

63、优选至少在上述燃烧工序与上述反应工序之间不具有用于脱硝的设备。

64、这种情况下,上述燃烧工序优选在900~1100℃将上述原料燃烧。

65、本发明中,由于氧浓度高,因此能够进一步减少维持燃烧所需要的原料、助燃剂(cog等),能够降低燃烧成本。另外,通常若提高氧浓度、或者提高燃烧温度,则容易生成氮氧化物(nox)等大气污染物质,但在本发明中,即使在高氧浓度下将原料燃烧,所生成的氮氧化物的量也少,因此能够降低环境负荷。因此不需要或需要最少的用于除去氮氧化物的设备,从而也能够降低稀硫酸的制造成本。

66、这样,上述燃烧工序优选在1050℃以下的温度将上述原料燃烧。

67、这样,在燃烧工序中,通过使燃烧温度降为1050℃以下,能够降低燃烧气体中的nox浓度,由此能够在下游不需要用于脱硝的特殊设备。

68、此外,上述燃烧工序中,从上述含氧气体生成工序导入的上述含氧气体的氧浓度为22~30体积%的范围内,由上述燃烧工序生成的上述燃烧气体中的氧浓度为2.0~7.0体积%的范围内。

69、燃烧工序中,通过在上述条件下导入含氧气体而降低燃烧废气量、并且对燃烧废气中的氧浓度进行控制,能够将so3转换率维持在与无富氧的情况同等的值。因此,也能够使由燃烧工序生成的燃烧气体中的so3转换率成为例如1.0~3.0%的范围内这样的低值。

70、由此,不会对燃烧炉下游的废热锅炉中的酸露点带来影响而能够与空气(无富氧)燃烧的情况同等地进行处理。

71、此外,优选进一步具备除去上述稀硫酸生成工序中的未反应的二氧化硫的气体除去工序。

72、这样,由于除去未反应的二氧化硫,因此二氧化硫不会释放到环境中而能够进行除害。

73、这种情况下,上述气体除去工序中,优选使上述未反应的二氧化硫与氨发生反应而生成亚硫酸铵((nh4)2so3:亚铵),通过氧化以硫酸铵((nh4)2so4:硫铵)的形式进行回收。

74、这样,能够使未反应的二氧化硫与氨发生反应而生成亚硫酸铵,其后进行氧化,以硫酸铵的形式进行回收。

75、这种情况下,优选上述氨存在利用氨水吸收二氧化硫的情况、以及利用脱硫废液中所包含的氨吸收二氧化硫的情况,后者的脱硫废液在与上述未反应的二氧化硫反应后作为上述原料进行再循环。

76、这样,作为氨源使用脱硫废液,将与二氧化硫反应后的脱硫废液作为原料进行再循环,由此能够有效地利用脱硫废液。

77、此外,上述燃烧工序优选采用在内部具备一部分开口的格子砖的燃烧炉。

78、这样,由于砖在进行加热时具有保热效果,因此能够使未燃烧原料进行后燃烧。另外,除了降低对下游仪器的辐射以外,由于格子砖具有适度的开口,因此其以整流效应的形式使原料、含氧气体、燃烧气体的流动良好。因此,能够有效地利用燃烧手段进行原料的燃烧。

79、另外,上述反应工序中,优选上述催化剂为五氧化钒(v2o5),其兼具脱硝功能。

80、这样,通过使反应工序的催化剂为五氧化钒(v2o5)且其兼具脱硝功能,能够同时进行硫氧化物的氧化和氮成分的分解。

81、这种情况下,在需要更高的脱硝率的情况下,上述反应工序优选除了上述催化剂以外还进一步具备包含氧化钛(tio2)的脱硝催化剂作为催化助剂。

82、在硫氧化物的转化时,在通过原料中的燃烧而产生的氮成分(例如未分解nh3、no、no2等nox)浓度比较高的情况下,在不包含催化助剂的五氧化钒中,硫氧化物的转化比氮成分的分解优先进行。因此,通过设置上述这样的包含催化助剂的脱硝催化剂,氮成分的分解反应优先于硫氧化物的转化,能够进行氮成分的分解。

83、上述反应工序优选具备设置于多个段的上述催化剂,利用多个段中的前段的上述催化剂进行上述硫氧化物的上述氧化,将通过基于上述氧化的放热反应而升温的转化后气体与从外部引诱的大气直接混合,使其降低至适合于后段的催化反应的温度,由此在无需热交换器的情况下使上述转化后气体的温度降低。

84、这样,通过在多个段的催化剂的前段对转化后气体进行冷却,能够降低后段的温度。因此,能够防止由于后段的温度升高所致的反应速度降低。另外,通过从外部直接导入空气,除了冷却效果以外,还能够供给转化所需要的氧的不足量。另外,通过利用反应工序(转化器)而不是最上游设备的燃烧工序(燃烧炉)进行氧补充,能够将上游设备的燃烧炉、锅炉的通气容量抑制得更小,在燃烧炉/锅炉的小型化以及助燃剂的减少方面是有效的。此外,根据上述构成,能够省略转化器的热交换器。

85、另外,上述反应工序中,可以将利用热交换器对上述转化后气体进行间接冷却的间接冷却工序与上述基于大气的直接混合的冷却合用。

86、这样,除了对从外部引诱的大气进行直接混合的冷却以外,还利用间接冷却工序进行冷却,由此能够将催化剂的后段的气体温度有效地降低至适合于催化反应的温度,并且能够通过降低大气的混合量而抑制气体量的增加。

87、上述燃烧工序中,优选向小于5000kj/kg的原料供给上述含氧气体进行燃烧、向5000kj/kg以上的原料供给空气进行燃烧。

88、或者,上述燃烧工序中,可以向小于5000kj/kg的原料供给上述含氧气体进行燃烧,在上述小于5000kj/kg的原料少的情况下,对于5000kj/kg以上的原料和助燃剂(cog等)也供给含氧气体进行燃烧。

89、原料小于5000kj/kg的情况下,燃烧变得不稳定,因此通过供给氧浓度高的含氧气体进行燃烧,能够使燃烧稳定。在为5000kj/kg以上的原料的情况下,可利用空气容易地燃烧,因此可供给空气、也可供给含氧气体。即,可以根据原料的供给比例向全部原料或者一部分原料中供给含氧气体。

90、这样,通过按原料分配含氧气体,能够有效地进行原料的燃烧。

91、另外,上述稀硫酸生成工序中,优选通过对循环硫酸水溶液的温度进行上下控制而调整稀硫酸的浓度。

92、在稀硫酸生成工序中,通过对循环硫酸水溶液的温度进行上下控制,能够调整所生成的稀硫酸的浓度,因此例如当脱硫废液中的水分为50重量%时,通过将稀硫酸的温度上升至80℃左右,能够生成可提供作为70重量%左右的交易商品的价值的稀硫酸。

93、另外优选进一步具备将由上述稀硫酸生成工序生成的稀硫酸的浓度浓缩至70~80重量%的硫酸浓缩工序。

94、这样,通过将由上述稀硫酸生成工序生成的稀硫酸的浓度浓缩至70~80重量%,可生成提供作为交易商品的价值的70%以上的稀硫酸,同时能够生成可应对由碳钢构成的产品线的耐腐蚀的70%以上(优选75%左右)的稀硫酸。

95、另外,上述稀硫酸生成工序中,优选使用所生成的硫酸水溶液对上述反应气体进行直接接触冷却,不具有用于对上述反应气体进行间接冷却的设备。

96、这样,在稀硫酸生成工序中,通过利用所生成的硫酸水溶液的一部分对反应气体进行直接冷却,能够使该稀硫酸生成工序中不需要用于间接冷却的特殊装置。

97、另外,优选上述冷却工序使用具有锅炉的废热锅炉,该废热锅炉具备:

98、向上述锅炉内供给水的给水工序;以及

99、热交换工序,利用上述燃烧气体使上述水蒸发,产生蒸气,通过热交换对上述燃烧气体进行冷却。

100、这种情况下,优选进一步具备出口温度调整工序,其包含针对上述锅炉的出口温度的变动用于使上述出口温度固定的锅炉旁路、以及调节阀。

101、这样,通过使冷却工序为废热锅炉、使锅炉出口的温度固定,能够防止由于原料的变动、锅炉水管的污垢而使锅炉的出口温度发生变动并将固定温度的反应性气体供给至反应工序。

102、另外,上述稀硫酸生成工序中,优选通过调整原料的水含量,在从上述燃烧工序起直到上述稀硫酸生成工序为止不添加水的情况下,对于由上述稀硫酸生成工序生成的稀硫酸的浓度进行调整。

103、这样,通过调整原料的水含量,能够在不添加水的情况下对稀硫酸的浓度进行调整。

104、发明的效果

105、根据本发明,能够提供可低成本地制造稀硫酸的稀硫酸制造装置和稀硫酸制造方法。

- 还没有人留言评论。精彩留言会获得点赞!