原料熔液的表面状态的检测方法、单晶的制造方法及CZ单晶制造装置与流程

本发明涉及检测利用cz法(切克劳斯基法)进行的单晶制造中的原料熔液的表面状态的方法、单晶的制造方法、及cz单晶制造装置,特别涉及在单晶提拉的准备工序中的单晶制造装置中的固化的检测方法及熔融完毕的检测方法。

背景技术:

1、已知在通过切克劳斯基法的单晶提拉装置中,为了从同一坩埚(石英坩埚)制造多根单晶棒,已知以下的方法:在将单晶培育并提拉后,利用供应管将与熔液原料的减少份量相应的量的固体原料追加供应(以下也称为再装填)至坩埚内,使其熔融后,再次将下一个单晶培育并提拉。当再装填时,如果直接将固体原料投入坩埚内的熔液,则熔液飞散,可能会引起如原料附着于坩埚外或供应管这样的问题。

2、因此,有人采用了以下技术:提拉最初的单晶后,使残留于坩埚内的熔液的表面固化至某种程度,通过再装填将原料供应至该固化面上后,而使其熔融。现有技术中公开了由作业员目视监视熔液表面的固化状态的方法,或如专利文献1那样通过图像处理对由直径控制用视觉传感器检测到的信号进行处理的方法。

3、关于熔融完毕的检测,公开了以下方法:由作业员定期地目视监视石英坩埚内的状态的方法;如专利文献2那样对“拍摄坩埚内的二维ccd照相机图像”进行二值化,并根据白色像素的数量进行检测的方法;如专利文献3那样利用“热水面温度数据变动幅度的变化”或“二值化处理后的炉内拍摄照相机图像数据全部为0(黑)”以检测熔融完毕的方法;如专利文献4那样利用排气中的一氧化碳浓度变化来检测熔融完毕的方法。

4、在专利文献5,公开了使用两台ccd照相机作为熔融工序中的原料位置检测机构的技术,但是该现有技术的目的是以两台照相机所观察到的差异(视差)为基础,根据三角测量的原理来测量距离。

5、现有技术文献

6、专利文献

7、专利文献1:日本特许第3632427号

8、专利文献2:日本特开2000-264780号公报

9、专利文献3:日本特许第3704710号

10、专利文献4:日本特许第6390606号

11、专利文献5:日本特开2017-77981号公报

技术实现思路

1、(一)要解决的技术问题

2、首先,关于固化的检测,在现有技术中利用直径控制用视觉传感器,因此仅能获得结晶的直径检测所需的照相机视野,因此存在无法掌握坩埚内整体的固化状况的技术问题。另外,由于主要目的是结晶的直径检测,因此,通常使照相机的光圈及快门速度等拍摄条件匹配,以使弯液面环部与熔液的对比度高。另外,为使直径检测稳定,在二值化处理后,从检查区域内的某一定扫描方向提取弯液面环的边缘作为直径信号,使用该信号控制成希望的结晶直径。然而,形成于熔液面上的固化因相对于直径检测时的弯液面环部而言亮度较低,因此难以呈现为直径值的变化。另外,由于固化的扩展方向并不一致,因此从一定的扫描方向提取边缘的方法并不适合于固化检测,根据该理由,以现有技术的照相机进行固化的检测仍存在技术问题。

3、接着,关于熔融完毕的检测,作为上述使用现有技术的视觉传感器的方法的例子,以“进行二值化处理后的图像的白色或黑色像素的数量”来进行熔融完毕的判断,但检测熔融完毕的时机的精确度存在问题。无论如何,一直以来都要求能够高精度地检测固化、熔融完毕的时机的方法。因为如果固化过度进行则会对石英坩埚带来损伤,另外,熔融完毕的延迟发现会造成该装置的单晶生产性降低。另外,还要求减轻目视等作业员操作负担的。

4、本发明鉴于上述问题点而做出,其目的在于提供原料熔液的表面状态的检测方法、单晶的制造方法及cz单晶制造装置,其在利用cz法进行单晶制造时,能够高精确度自动地检测原料熔液的固化及熔融完毕的时机,并能够减轻作业员负担。

5、(二)技术方案

6、为了实现上述目的,本发明提供一种原料熔液的表面状态的检测方法,其在利用cz法从原料熔液提拉单晶的单晶制造过程中,检测所述石英坩埚内的所述原料熔液的表面状态,所述原料熔液是通过加热器对容纳于石英坩埚内的原料进行熔融而获得的,其特征在于,

7、使用两台ccd照相机从不同方向同时拍摄所述石英坩埚内的所述原料熔液表面的任意相同检查区域,而获得所述检查区域的测量图像,

8、使用所述两台ccd照相机的所述测量图像的视差数据,自动地检测从所述原料完全熔融的状态成为在所述原料熔液的表面形成有固化的状态的固化时机、及从在所述原料熔液的表面形成有固化的状态成为完全熔融的状态的熔融完毕时机中的一个以上。

9、如果是上述本发明的检测方法,则通过视差数据的使用,能够简单且可靠地掌握石英坩埚内的原料熔液(熔体)的状态变化,而能够以高检测精确度获得。而且,同样能够实现固化、熔融完毕的检测。因而,能够防止因固化过度进行导致的对石英坩埚的损伤、及因熔融完毕的延迟发现导致的装置生产性的降低。而且,由于自动地进行固化及熔融完毕的检测,因此也能够以省略目视监视,能够减轻作业员的操作负担。

10、此时,可以使用所述检查区域内的视差数据除以所述检查区域的面积所获得的视差率作为所述测量图像的视差数据。

11、这样,能够使用上述视差率简便地进行原料熔液的固化及熔融完毕的检测。

12、另外,可以将所述固化时机的检测设为所述视差率为10%以上时。另外,可以将所述熔融完毕时机的检测设为所述视差率为3%以下的状态持续5分钟以上时。

13、如果是这样的基准,则能够更适当稳定地掌握固化及熔融完毕的时机。另外,能够更可靠地防止虽未形成固化但判断为已形成固化、或者虽有原料或固化的熔融残渣但判断为熔融完毕的情况。

14、在提拉所述单晶之后,进行所述原料的再装填之前,进行所述固化时机的检测,

15、在对所述再装填的原料进行熔融的过程中,在提拉下一个单晶之前,进行所述熔融完毕时机的检测。

16、如果这样设置,在基于再装填的多根单晶制造中,能够简单且可靠地检测固化及熔融完毕的时机,进而,能够提高单晶的生产性。

17、另外,本发明提供一种单晶的制造方法,利用cz法从原料熔液提拉单晶,所述原料熔液是通过加热器对容纳于石英坩埚内的原料进行熔融而获得的,其特征在于,

18、在提拉所述单晶之后,再装填所述原料并加以熔融,接着提拉下一个单晶时,

19、如果通过上述本发明的原料熔液的表面状态的检测方法自动地检测到所述固化时机或所述熔融完毕时机,则自动地控制,以使所述加热器的功率、所述石英坩埚的位置及所述加热器的位置成为下一个工序的条件。

20、如果是上述本发明的制造方法,则在基于再装填的多根单晶制造中,能够简便且有效率地使单晶制造装置运转,能够以高生产性提拉单晶。

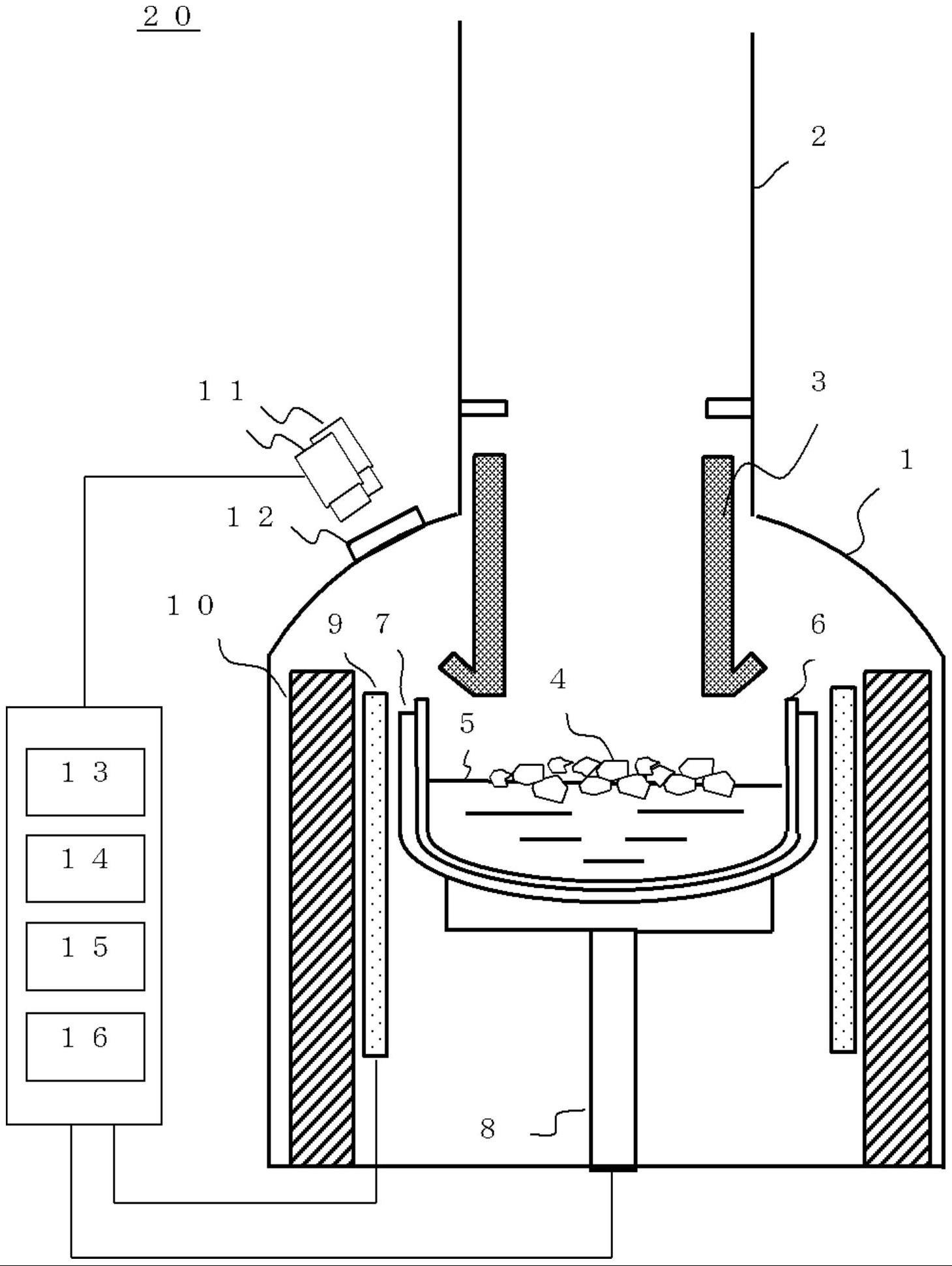

21、另外,本发明提供一种cz单晶制造装置,其具有容纳原料的石英坩埚、及将该石英坩埚内的原料熔融而作为原料熔液的加热器,并从所述原料熔液提拉单晶,其特征在于,具备:

22、两台ccd照相机,其从不同方向同时拍摄所述石英坩埚内的所述原料熔液表面的任意相同检查区域;

23、图像处理部,其根据通过该两台ccd照相机的拍摄而获得的所述检查区域的测量图像,获得该测量图像的视差数据;以及

24、固化检测处理部及熔融完毕检测处理部中的一个以上,

25、所述固化检测处理部根据所述测量图像的视差数据,自动地检测从所述原料完全熔融的状态成为在所述原料熔液的表面形成有固化的状态的固化时机;

26、所述熔融完毕检测处理部根据所述测量图像的视差数据,自动地检测从在所述原料熔液的表面形成有固化的状态成为完全熔融的状态的熔融完毕时机。

27、根据上述本发明的装置,能够简单且可靠地掌握原料熔液的状态变化(固化及熔融完毕),而能够以高检测精确度获得。由此,能够防止因固化过度进行导致的对石英坩埚的损伤,防止因熔融完毕的延迟发现导致的装置生产性的降低,并减轻作业员的操作负担。

28、此时,所述测量图像的视差数据可以是使用所述检查区域内的视差数据除以所述检查区域的面积所获得的视差率。

29、如果是上述结构,能够简便地进行原料熔液的固化及熔融完毕的检测。

30、另外,所述固化时机的检测可以是在所述视差率为10%以上时。另外,所述熔融完毕时机的检测可以是在所述视差率为3%以下的状态持续5分钟以上时。

31、如果是上述基准,则能够适当稳定地掌握固化及熔融完毕的时机,而能够更可靠地防止错误检测。

32、另外,可以是,还具有控制部,所述控制部控制所述加热器的功率、所述石英坩埚的位置、及所述加热器的位置,

33、该控制部通过由所述固化检测处理部对所述固化时机的检测、或由所述熔融完毕检测处理部对所述熔融完毕时机的检测,自动地控制,以使所述加热器的功率、所述石英坩埚的位置、及所述加热器的位置成为下一个工序的条件。

34、如果是上述结构,则能够简便且有效率地运转,而能够以高生产性来提拉单晶。

35、(三)有益效果

36、如上所述,如果是本发明的原料熔液的表面状态的检测方法、单晶的制造方法、cz单晶制造装置,则能够以高检测精确度,简单且可靠地掌握原料融化液的状态变化(固化及熔融完毕)。由此,能够防止因固化过进行度导致的对石英坩埚的损伤、及因熔融完毕的延迟发现导致的装置生产性的降低,另外,能够实现作业员的操作负担的减轻。

- 还没有人留言评论。精彩留言会获得点赞!