石英玻璃夹具的制造方法及石英玻璃夹具与流程

本发明涉及通过药液处理在石英玻璃表面形成不存在有微裂纹的凹凸的石英玻璃夹具的制造方法及在表面形成有凹凸的石英玻璃夹具。

背景技术:

1、石英玻璃,由于为高纯度且具有优良的耐化学药品性,所以,历来作为半导体处理用、光学用、理化学机器用、装饰用等的材料被使用。这些石英玻璃加工品,有根据使用目的,对其表面实施各种的凹凸加工而进行粗面化的情况。尤其是通过在半导体制程所使用的炉心管的内表面设置凹凸,防止lpcvd(low pressure chemical vapor deposition)处理中的多晶硅膜等的成膜剥离,防止在晶圆的热处理时所产生的微粒。

2、作为对上述石英玻璃表面实施凹凸加工的方法,已知有通过喷丸处理、hf/ch3cooh/nh4f的混合液(表面处理液)进行的表面处理。上述喷丸处理,是在表面伴随机械性破坏的加工方法,因此,在石英玻璃表面存在微裂纹,该微裂纹的存在也成为微粒等发生的原因,并不能说是有效的方法。另外,在通过表面处理液进行的表面处理的表面凹凸加工中,由于不存在上述这种微裂纹,所以,适用于半导体制程中的使用,因此被长期采用至今。作为通过表面处理液在石英玻璃表面实施凹凸加工的例子,有例如专利文献1~3。另外,在半导体制程中,为了防止多晶硅膜等从石英玻璃表面剥离(以下也称为“膜剥离防止”),通常已知有表面粗糙度较粗则难以产生膜剥离。

3、但是,在石英玻璃的通过表面处理液进行的表面处理方法中,与伴随喷丸处理的机械性破坏的加工方法相比,有表面粗糙度的不均、不易控制的问题。而且,因浸渍于表面处理液时的被处理面的状态,有完成后的、由于表面的凹凸的形成引起的白浊状态为均匀的、或局部不均匀,并非一定的情况。因该不均匀的部位的存在,会出现附着于石英的膜局部变脆、或发生膜剥离等,无法达到目标功能等的问题。另外,历来,在形成有不均匀的凹凸(斑纹)的情况下,为了消除斑纹,也反复进行药液处理,但是,有较大的斑纹、条纹状斑纹、较小的斑纹的聚集体等的斑纹难以消除,需要进行多次的药液处理的情况。

4、在日本专利文献4的说明书段落0008中,有关于处理面的斑纹的叙述,作为其对策,有着眼于雷诺数re的提案。在此所讨论的斑纹,是指从距离1m左右的位置观看处理面时的所述处理面的浓淡,因此,用来在相同条件下处理大的处理面的雷诺数的规定等作为解决对策而发挥功能。

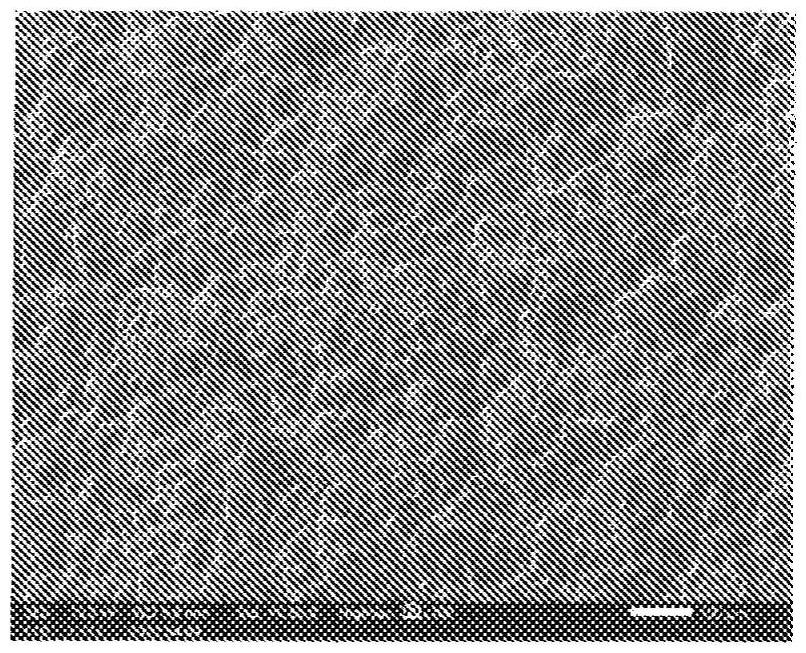

5、另一方面,在近年的半导体制造制程中的成膜制程中,更局部的“凹凸加工面”的斑纹被重视。这种的局部的斑纹,是由于表面的凹凸的形成发生白浊而成为不透明的凹凸加工面中所产生的略微透明(即,表面粗糙度ra极端小的部位或极端大的部位)的约1cm见方的区域,或者如约1cm见方的尺寸的刷毛纹路或指纹这种具有方向性的局部的斑纹。具有方向性的局部的斑纹,有与周围的凹凸加工面相同程度的表面粗糙度水平的情况、和不同的表面粗糙度水平的情况。在用于成膜制程的石英玻璃夹具中,根据成膜次数而层积的膜进行附着,但是,若由于为了生产性提升的洗净循环延长,石英玻璃夹具上的膜厚度变厚,则在成膜制程前后的升温、降温过程中,会有以上述的局部的斑纹为起点而产生细微的剥离,成为制程中的微粒污染的原因的情况。

6、在专利文献1至4所记载的现有的表面处理中,以较小的区域作为对象,因此,若表面积小,则在凹凸形成中即使有斑纹也不显眼,所以,看起来是无斑纹(斑纹少)的。

7、但是,近年来,伴随半导体晶圆的大型化,石英玻璃夹具也大型化,在现有的si晶圆直径6英寸至8英寸尺寸用途中,在表面的凹凸加工面斑纹不显眼的,由于每一批次的si晶圆处理片数的增加、和si晶圆的12英寸尺寸成为主流,从而石英玻璃夹具的大型化行进,使得因石英玻璃的炉心管、圆型密封材、顶板的大型化、长条化,由此表面积变大,所以,存在斑纹在表面的凹凸加工面变得显眼的问题。

8、因凹凸加工斑纹所引起的表面白浊的不均匀,详细地说为透明部与不透明部的存在,是由于表面的凹凸构造不均匀而引起,因此,若凹凸加工斑纹存在于石英玻璃夹具,则其结果是,在成膜制程中附着于晶圆的膜的接着效果上产生差异,不为优选。另外,作为其他问题,若凹凸加工斑纹存在于石英玻璃夹具,则在成膜制程中,从加热器产生热线穿透差异而成为温度分布的原因,从晶圆处理的膜均匀性的观点来看,不为优选。

9、现有技术文献

10、专利文献

11、专利文献1:日本特开平10-273339号公报

12、专利文献2:wo2004/051724

13、专利文献3:日本特开2001-335342号公报

14、专利文献4:日本特开2005-145721号公报

技术实现思路

1、发明所要解决的问题

2、历来,作为药液处理的前处理,针对长期间放置的处理用工件,有进行酒精擦拭等的情况,但是,针对在一般的制品制造制程中进行了表面火焰抛光的工件等,由于具有清洁的表面,所以,有在清洁环境下进行冷却后,直接进入通过药液进行的凹凸处理面的形成制程的情况。

3、本发明者们针对局部的斑纹的解决而进行研究,其结果发现,即使在短的工序间的移动等时,因指纹、来自手套等的油脂、附着的水等的附着水分、灰尘、垃圾、附着于避开垃圾用的塑料盖的污物附着于工件表面,妨碍药液工序中的反应,从而造成上述局部的斑纹产生的情况。

4、因此,在被处理面具有附着物(附着水分、油分)的部位,通过药液处理进行的反应变得不稳定,部分形成的凹凸的大小不同或未形成,以石英玻璃夹具全体进行观看时,形成不均匀的凹凸面。当在成膜工序使用时,会形成部分无法获得充分的效果的部位。具有这种不均匀的凹凸的面,有可能形成其外观也不均匀而白浊的面,或在不均匀的部位容易产生膜剥离的情况。

5、在表面的污染的部位与内容(例如油)被特定的情况下,可通过酒精、丙酮等的有机溶剂进行擦拭来应对,但是,由于薄的油污等的检测、特定是困难的,所以,在进行药液处理前,去除工件全体的至少最表面的物质是最为有效的,判断为是有效的改善对策。

6、本发明是鉴于上述现有技术的问题点而开发完成的发明,其目的在于提供石英玻璃夹具的制造方法及石英玻璃夹具,在不存在微裂纹的通过药液处理进行的凹凸形成中,即使为大型的石英玻璃夹具,斑纹在表面的凹凸加工面也不显眼,具备具有优良的均匀性的凹凸处理面。

7、解决问题的技术手段

8、本发明的石英玻璃夹具的制造方法,是通过药液处理,在表面形成凹凸而成的石英玻璃夹具的制造方法,包含:附着物去除工序,去除平滑的石英玻璃表面的附着物;及加工面形成药液处理工序,通过由所述药液处理进行的凹凸形成,在去除了所述附着物后的所述石英玻璃表面形成凹凸加工面,测定10个部位以上的所述凹凸加工面的表面粗糙度ra时的标准偏差为1.00μm以下。

9、优选所述凹凸加工面在60度光泽度计的光泽度低于2。另外,优选测定10个部位以上的所述凹凸加工面的通过色调计得到的可见光透射率时的平均值为30%以下且标准偏差为1%以下。

10、优选测定10个部位以上的所述凹凸加工面的表面粗糙度ra时的变动系数为0.60以下。

11、优选所述附着物去除工序包含:hf洗净工序,使用含有hf的洗净液,去除所述平滑的石英玻璃表面的附着物;第一去除工序,在所述hf洗净工序后,通过水,稀释去除残留于石英玻璃表面的hf成分;及第二去除工序,在所述第一去除工序后,去除残留于石英玻璃表面的附着水分和/或附着溶剂。

12、优选在所述hf洗净工序中,所述石英玻璃表面的玻璃表层被蚀刻去除0.10μm以上。

13、优选所述第二去除工序是湿度低于60%的气氛且洁净环境下,对所述石英玻璃表面进行干燥的干燥工序为佳。

14、优选所述药液处理,使用含有hf、nh4f及醋酸的处理液来进行。

15、本发明的石英玻璃夹具,是具有在石英玻璃表面的至少20cm2以上的面积形成有凹凸而成的药液处理部分的石英玻璃夹具,所述药液处理部分作为形成有凹凸的凹凸加工面,测定10个部位以上的所述凹凸加工面的表面粗糙度ra时的标准偏差为1.00μm以下。

16、优选所述凹凸加工面在60度光泽度计的光泽度系低于2。另外,优选测定10个部位以上的所述凹凸加工面的通过色调计得到的可见光透射率时的平均值为30%以下且标准偏差为1%以下。

17、优选测定10个部位以上的所述凹凸加工面的表面粗糙度ra时的变动系数系0.60以下。

18、本发明的石英玻璃夹具,可通过本发明的石英玻璃夹具的制造方法加以制造。

19、发明效果

20、根据本发明能够实现以下的显著的效果,即能够提供石英玻璃夹具的制造方法及石英玻璃夹具,其在不存在微裂纹的通过药液处理进行的凹凸形成中,即使为大型的石英玻璃夹具,斑纹在表面的凹凸加工面也不显眼,具备具有优良的均匀性的凹凸处理面。即,根据本发明,能够提供即使为大型的石英玻璃夹具,也能够降低通过药液处理进行的成为凹凸加工的斑纹的凹凸形成的不均匀,且外观性良好的石英玻璃夹具的制造方法及石英玻璃夹具。

21、另外,还具有下述效果,通过进行石英玻璃夹具的表面粗糙度的不均降低,即使为大型的石英玻璃夹具,也能够实现表面状态的白浊的均匀化,能够防止白浊不均匀的部位的膜剥离。

22、而且,白浊不均匀的消除,在将石英玻璃夹具使用于半导体制造装置的情况下,在半导体制造制程中,有伴随从加热器热线穿透的差异减低的温度分布抑制效果,也有有助于晶圆处理的均匀性的效果。

- 还没有人留言评论。精彩留言会获得点赞!