一种低磁性异物、高压实的磷酸铁锂正极材料、制备方法及其应用与流程

本发明涉及磷酸铁锂正极材料,具体涉及一种低磁性异物、高压实的磷酸铁锂正极材料、制备方法及其应用。

背景技术:

1、随着长续航里程电动汽车技术的发展,对锂电正极材料的体积及质量能量密度提出了更高要求。磷酸铁锂的克比容量经过近些年的技术进步已经接近理论容量,可提升的空间很小,要进一步提升体积能量密度,不断提高材料的压实密度成为最有效的手段。

2、高压实密度磷酸铁锂合成,目前最主要的实现路径是通过形成大小颗粒混合级配的磷酸铁锂。主流的采用两种手段:混合不同粒径的前驱体浆料;混合不同粒径的磷酸铁锂材料。

3、例如:方法1)采用不同砂磨粒径的浆料或者喷雾干燥料混合,然后烧结得到大小颗粒级配的磷酸铁锂材料。

4、专利cn111217347a通过控制浆料粒径d50为0.6~1.1μm,将浆料干燥得到前驱体a;2)将溶剂、锂源、铁源、磷源和碳源混合并破碎,控制浆料粒径d50为0.1~0.4μm,将浆料干燥得到前驱体b;二者混合烧结,得到最终产品。最终所述磷酸铁锂材料的压实密度在2.45-2.65g/cm3之间,压实密度相对还是偏低。

5、专利cn111392705b将磷酸铁原料、锂源和碳源加入水中进行研磨形成混合浆料,将所述混合浆料依次进行喷雾干燥、烧结、气流粉碎,得到磷酸铁锂;所述研磨过程包括:将上述原料加水,进行球磨,球磨至粒度d50为1.2-1.35微米,形成一次浆料,然后将一次浆料质量的30%-40%移除搅拌待用,将剩余的一次浆料进行砂磨,砂磨至粒度d50为0.45-0.55微米,形成二次浆料,将二次浆料与所述移除搅拌待用的一次浆料混合,得到混合浆料。所述制备方法无需进行高温烧结,就能达到大小粒度搭配的效果,避免了高温烧结引起磁性物质的产生,同时实现了高压实、高容量。此方法制备的材料压实密度在2.6g/cm3左右,压实密度也还是相对较低。

6、方法2)混合不同粒径的磷酸铁锂材料。

7、专利cn113086959a中磷酸铁锂材料包括大粒径磷酸铁锂和小粒径磷酸铁锂,所述大粒径磷酸铁锂和所述小粒径磷酸铁锂的质量比为1-3:1,所述大粒径磷酸铁锂按的中位粒径为3-5μm,所述小粒径磷酸铁锂的中位粒径为0.3-1.2μm,极片压实密度可以做到2.5-2.65g/cm3。

8、以上两种现有技术的方案提高磷酸铁锂的压实密度存在两个弊端:

9、(1)大小颗粒之间被碳层分隔,颗粒间隙大,阻碍压实密度进一步提升;

10、(2)提高压实,只能让大颗粒长的更大,为此要经过高温烧结,才能达到所述压实密度。烧结温度过低,材料的粉体压实密度达不到高压实的要求,当通过继续提高烧结温度,压实密度达标虽然达标,但会因为烧结温度过高,高温强还原性气氛条件下,导致材料表层的磷酸铁锂被还原为磁性异物磷化铁;同时会导致部分磷酸铁锂一次颗粒不可控的长大,材料的克比及倍率性能急剧降低。

11、另外,磷酸铁锂生产过程由于设备及管道的磨损,也会导致磁性金属颗粒超标,目前行业主流的做法是采用永磁及电磁除铁器去除金属颗粒。但不锈钢材料金属颗粒磁性较弱,除磁效果不太理想,且会增加生产成本。较高的磁性异物会导致磷酸铁锂电池自放电严重,甚至刺穿隔膜,导致电池自燃,存在巨大安全隐患。

12、因此,如何制备低磁性异物、高压实的磷酸铁锂材料是目前行业急需攻克的难题。

技术实现思路

1、为解决现有技术存在的问题,本发明的目的在于提供一种低磁性异物、高压实的磷酸铁锂正极材料的制备方法,制备出磷酸铁锂正极材料具有低磁性异物、高压实的特点,同时还具有高克比容量、高倍率性能。

2、本发明的另一目的在于提供这种低磁性异物、高压实的磷酸铁锂正极材料。

3、本发明的再一目的在于提供这种低磁性异物、高压实的磷酸铁锂正极材料的应用。

4、为实现上述发明目的,本发明采用如下的技术方案:

5、一种低磁性异物、高压实的磷酸铁锂正极材料的制备方法,包括以下步骤:

6、1)将前驱体在惰性气氛中烧结,制备得到含有磷化铁的磷酸铁锂材料s1;

7、2)对s1进行分析,确定含有磷化铁的含量;

8、3)将s1分散在稀酸水溶液中,并补加锂源、磷源及碳源,球磨得到浆料s2;优选球磨至浆料粒度d50在300-800nm;

9、4)将s2干燥后进行二次低温烧结,得到低磁性异物、高压实密度的磷酸铁锂正极材料。

10、在一个具体的实施方案中,步骤1)中所述前驱体为包含锂源、铁源及磷源的混合物;优选地,锂源、铁源及磷源的混合物中li:fe:p摩尔比为0.98~1.02:0.98~1.02:0.98~1.03;更优选地,所述混合物中还有碳源及金属元素掺杂剂。

11、在一个具体的实施方案中,所述的锂源为碳酸锂、氢氧化锂、磷酸二氢锂、磷酸锂中的至少任一种。

12、在一个具体的实施方案中,所述的铁源为草酸亚铁、磷酸铁、氧化铁、焦磷酸铁、磷酸二氢亚铁中的至少任一种。

13、在一个具体的实施方案中,所述的磷源为磷酸、磷酸一铵、磷酸二铵、磷酸铁、焦磷酸铁、磷酸二氢锂、磷酸锂中的至少任一种。

14、在一个具体的实施方案中,所述的碳源为蔗糖、葡萄糖、淀粉、peg、抗坏血酸、纤维素中的至少任一种。

15、在一个具体的实施方案中,所述金属元素掺杂剂的添加量为理论合成磷酸铁锂质量的0.2-1%,所述的金属元素掺杂剂为钛酸四丁酯、二氧化钛、氧化镁、氢氧化镁、五氧化二钒、偏钒酸铵、氧化钇、二氧化锆中的至少任一种。

16、在一个具体的实施方案中,步骤1)中所述前驱体的烧结温度为780-830℃,烧结时间为5-16h;优选地,烧结得到的含有磷化铁的磷酸铁锂材料s1的压实密度为2.5-2.65g/cm3。

17、在一个具体的实施方案中,步骤3)中所述稀酸选自硝酸、草酸、甲酸、乙酸中的至少任一种;优选地,所述稀酸水溶液的质量浓度为2.5%-4.5%,分散温度为20-99℃。

18、在一个具体的实施方案中,步骤3)中补加锂源、磷源及碳源的量为根据步骤2)xrd的分析结果,按li:p摩尔比为2:1补加锂源、磷源及碳源,碳源的质量为s1质量的0.2%-2%。

19、在一个具体的实施方案中,步骤4)中浆料采用喷雾干燥的方式进行干燥,进风温度为200-300℃,出风温度为85-105℃;优选地,二次低温烧结温度为650-779℃,烧结时间为5-15h。

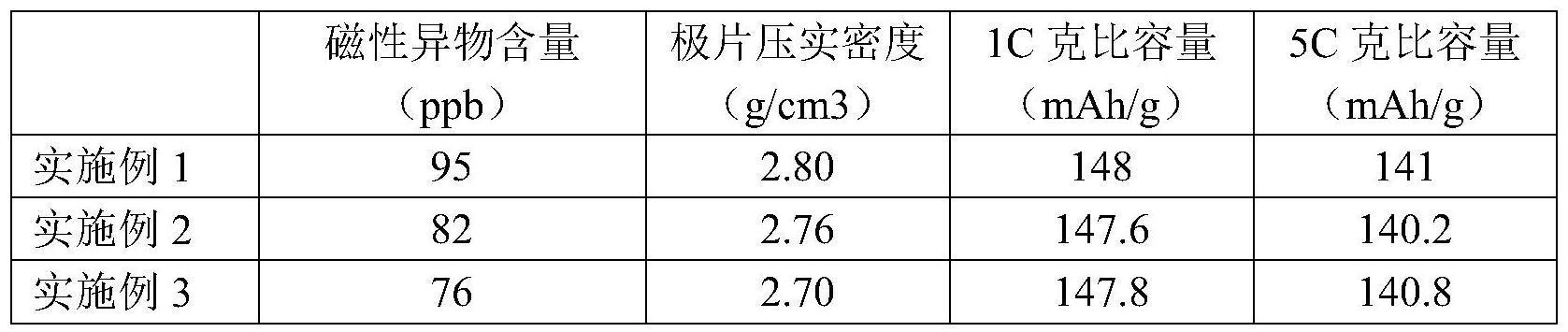

20、另一方面,前述的制备方法制得的低磁性异物、高压实的磷酸铁锂正极材料;优选地,所述磷酸铁锂正极材料的压实密度为2.7-2.8g/cm3,磁性异物含量在100ppb以内;更优选地,所述磷酸铁锂正极材料的1c首次放电比容量可达148mah/g,5c放电比容量可达141mah/g。

21、在一个具体的实施方案中,所述磷酸铁锂正极材料为磷酸铁锂小颗粒生长在磷酸铁锂大颗粒上形成的二次聚集体,微观形貌呈葡萄状;优选地,磷酸铁锂大颗粒的一次粒径为1-5微米,小颗粒的二次粒径为10-500nm。

22、再一方面,前述的制备方法制得的或前述的低磁性异物、高压实的磷酸铁锂正极材料在锂离子电池中的应用。

23、与现有技术相比,本发明有益效果体现在以下几个方面:

24、1)本发明的方法采用将磷酸铁锂分散到稀酸溶液中的方式,将材料合成过程中生成和引入的磁性异物溶解,显著降低了磷酸铁锂中磁性异物的含量。

25、2)本发明的方法在用稀酸溶解磁性异物的同时,在磷酸铁锂表面形成了活性点,经过二次低温烧结,新的小颗粒磷酸铁锂在活性点上定向生长,形成了大小颗粒级配,颗粒间致密的葡萄状磷酸铁锂,避免了高温烧结导致磁性异物生成的同时,进一步提高了材料的压实密度到2.7-2.8g/cm3。

26、3)本发明的方法采用大小颗粒紧密结合生长的葡萄状结构可控合成,在确保材料压实密度的同时,保证了材料的克比和倍率性能,产品综合性能优异。

27、4)本发明提供了一种低磁性异物、高压实密度的磷酸铁锂的葡萄状结构设计,在合成高压实密度磷酸铁锂材料的同时,降低了磁性异物含量,还具有很高的克比、倍率性能,并具有很强的可实施性。

- 还没有人留言评论。精彩留言会获得点赞!