一种煅烧石灰石的电磁回转窑的制作方法

1.本发明涉及用于煅烧设备技术领域,具体为一种煅烧石灰石的电磁回转窑。

背景技术:

2.煅烧石灰石的基本原理就是借助高温,把石灰石中碳酸钙分解成氧化钙和二氧化碳。目前,工业化煅烧石灰石的设备类型主要有回转窑、竖窑、麦尔兹竖窑等,回转窑煅烧石灰石的热工工艺过程为,将石灰石和燃料装窑预热后,升温到高温完成煅烧,再经冷却后,卸出窑外。选用的煅烧燃料是无烟煤、焦炭、煤气,经过高温煅烧后,产生大量的二氧化硫和氮氧化物,污染严重,治理难度大,热效率低。

3.近年来,生产企业均致力于研究如何在保证生产效率的同时节能减排,例如,河南越尔环保科技有限公司在发明专利申请cn110790522a中公开了一种石灰石粉煅烧炉,通过窑体内的搅拌机构的不断搅动,提升石灰石粉末与燃料的接触解决不充分燃烧产生的污染问题,减少污染物的产生;李发魁在实用新型专利cn202953947u中公开了一种石灰石煅烧立窑,对立窑进行改进,避免窑体内出现破碎死角,提高物料的破碎效率;张雨在发明专利申请cn112679115a中公开了一种石灰石制粉煅烧回转窑,通过导气盘的转动使得烟气在沿着窑身轴向流动的同时也产生沿着窑身周向的移动,从而使得烟气与石灰石粉得到充分接触,提高了煅烧的效果,减少污染物的产生;中琉科技有限公司在发明专利cn111777341b中公开了一种石灰石悬浮煅烧设备,通过搅拌器的扇叶搅拌和喷气更好的使石灰石粉末充分煅烧,利用多个喷气口在文丘里管内气流螺旋转动,大大的延长了石灰石粉末在悬空的煅烧时间;以上专利均通过采用使得燃料充分燃烧而提高燃烧效率的方式减少因不充分燃烧产生污染物的方式降低污染物的产生,但是,提升燃料与石灰石的接触面积、通入氧气等众多方式只是尽可能高的提升燃烧效率,燃料不充分燃烧是客观存在的,不能完全避免的,燃料不充分燃烧产生的污染问题无法从根源上得到解决,因此以上众多研究只是在不同程度上减少污染物的产生问题,不能实现清洁生产。

4.此外,煅烧窑体内温度控制系统具有滞后性、非线性等特征,会影响到石灰石煅烧温度的稳定,从而影响产品煅烧效果,窑体内由于煅烧区的温度难以控制,经常出现生烧或者过烧现象,导致产品质量不稳定,额外增加能耗。对于温度的控制,业内也多有研究,例如,传统采用普通的pid控制算法,桂林电子科技大学电子工程与自动化学院的周业明、陈乐庚在《石灰窑煅烧石灰石温度优化控制研究》中采用了模糊免疫自适应pid-smith预估控制方法来控制石灰石的煅烧温度。以上均采用模拟-预估的方式搭建了控制模型,并进行仿真控制,尽可能的缩小滞后性带来的影响,井陉县京华钙业有限公司在实用新型专利cn203451373u中公开了石灰石煅烧装置,在排气管内设置二氧化碳浓度检测器,可以通过检测二氧化碳的浓度,来控制石灰石的分解速率,控制反应速度;以上方法缩小温度控制系统和调节系统的控制时调节时间,缩小煅烧中温度变化的偶然性,无法严格且精准的控制温度,温度调节不及时在窑体内会出现生烧或者过烧现象,导致产品质量不稳定,同时额外增加能耗,损失企业利益,不利于企业可持续性发展。

技术实现要素:

5.本发明为了解决目前在煅烧石灰石的过程中,回转窑的煅烧区的温度难以控制,经常出现生烧或者过烧现象,产品质量不稳定,产生污染的同时能耗高等一系列问题,提供了一种煅烧石灰石的电磁回转窑。

6.本发明采用如下技术方案实现:一种煅烧石灰石的电磁回转窑,窑筒体通过多组托轮架安装在地面上,窑筒体头部中央设有进料管,进料管的入口与皮带秤出口连接,皮带秤上方设有原料仓;窑筒体由头至尾依次分为预热段、加热段、冷却段;窑筒体的预热段外紧密包裹隔热保温层,预热段上设有变频驱动系统;窑筒体的加热段外紧密包裹双层隔热保温层,双层隔热保温层外间隔设置有一个或多个加热模块;加热模块包括电磁线圈,电磁线圈环绕包裹在双层隔热保温层外,电磁线圈的两端分别连接两个电源滑环,电源滑环通过连接板环绕固定在窑筒体的加热段,连接板固定在窑筒体上;两个电源滑环外设置电源碳刷单元,电源碳刷单元包括两个电源碳刷,电源碳刷抵靠在电源滑环外圈,两个电源碳刷通过同一碳刷组架滑动安装在机架,成对的两个电源碳刷与电磁变频控制柜的控制系统连接;窑筒体的冷却段的前段包套有隔热保温层,冷却段的后段环设有水夹套,水夹套与窑筒体同步转动,水夹套末端轴线处通过旋转接头安装有进水管,旋转接头外圈静止部分设有支路连接蒸汽管;冷却段尾端面开有出料口,水夹套的尾部相应位置设有出料道;位于冷却段的后方设有提升机,提升机的下部进料口与出料管的出料端连接,出料管的进料端与出料道进行衔接出料;提升机的顶端连接有产品仓。

7.实施时,本发明所设计的一种煅烧石灰石的电磁回转窑,窑筒体直径为2m,长度为58m,窑筒体头高尾低,斜度为2.5

°

~3.5

°

,斜度优选为3

°

,旋转速度为0.5~2圈/min,窑筒体通过多组托轮架安装在地面上,窑筒体头部中央设有进料管,进料管的入口与皮带秤出口连接,皮带秤上方设有原料仓;窑筒体由头至尾依次分为预热段、加热段、冷却段;窑筒体的预热段长度为14.5m,由碳钢材料制成;预热段外紧密包裹隔热保温层,隔热保温层由两层硅酸铝保温毡制成,厚度为40mm;预热段上设有变频驱动系统,具体为预热段环设有开式齿圈,开式齿圈配合主动齿轮通过减速器连接驱动电机;窑筒体的加热段长度为30m,由310s不锈钢制成;加热段外紧密包裹双层隔热保温层,两层隔热保温层由两层含锆硅酸铝保温毡和两层硅酸铝保温毡制成,总厚度为80mm;双层隔热保温层外间隔设置有一个或多个加热模块,加热模块的多少取决于窑筒体的长度和设定产量,配套设有相同数量的控温模块,根据实时测定的温度调整加热温度;加热模块包括电磁线圈,电磁线圈由高压高频电磁线缠绕而形成,高压高频电磁线由多股铝线组成,一般选用30~80平方毫米的软铝线,电磁线圈环绕包裹在隔热保温层外,根据功率大小和实际需求确定电磁线圈的匝数,即高压高频电磁线的长度,输出功率为80~150kw,优选为100~120kw,利用电流通过螺旋状的电磁线圈产生磁场,通过电磁感应在窑筒体中感应出涡流,进而对窑筒体进行加热,电磁线圈的两端分别连接两个电源滑环,在一个加热模块中设有两个电磁线圈,两个电磁线圈同步同向缠绕,两个电磁线圈的头部连接同一个电源滑环,两个电磁线圈的尾部连接另一个电源滑环;一个加热模块中依次布置四个电源滑环,依次为第一电源滑环、第二电源滑环、第三电源滑环和第四电源滑环,电磁线圈的两端分别连接第一电源滑环和第三电源滑环,或者电磁线圈的两端分别连接第二电源滑环和第四电源滑

环;所有的电源滑环通过连接板环绕固定在窑筒体的加热段,连接板固定在窑筒体上;两个电源滑环外设置电源碳刷单元,电源碳刷单元包括两个电源碳刷,电源碳刷抵靠在电源滑环外圈,两个电源碳刷通过同一碳刷组架滑动安装在机架上,成对的两个电源碳刷与电磁变频控制柜的控制系统连接;每个加热模块中,位于电源滑环的两侧对称设有接入同一控制系统的电源碳刷单元,两个电源碳刷单元中的对应同一电源滑环的两个电源碳刷通过电源线连接;控温模块包括温度传感器,温度传感器插入双层隔热保温层中,紧贴在窑筒体上,温度传感器的两端分别连接两个信号滑环,即,一个控温模块中依次布置四个信号滑环,依次为第一信号滑环、第二信号滑环、第三信号滑环和第四信号滑环,温度传感器的两端分别连接第一信号滑环和第三信号滑环,或者温度传感器的两端分别连接连第二信号滑环和第四信号滑环;信号滑环通过连接板环绕固定在窑筒体的加热段,连接板固定在窑筒体上,信号滑环紧靠电源滑环的一侧与电源滑环共用一个连接板;两个信号滑环外设置信号碳刷单元,信号碳刷单元包括两个测温碳刷,测温碳刷抵靠在信号滑环外圈,两个测温碳刷通过同一碳刷组架安装在机架上,成对的两个测温碳刷与电磁变频控制柜的控制系统连接;碳刷组架包括u型架,u型架的两侧板上对应开有长圆孔,两长圆孔之间安装有固定杆,电源碳刷单元中,每根固定杆上安装有两个碳刷固定卡,电源碳刷通过碳刷固定卡安装在各自的固定杆上,每个碳刷固定卡上安装有抵靠同一电源滑环的两个电源碳刷,两个电源碳刷上下对称布置;同理,信号碳刷单元中,每根固定杆上安装有两个碳刷固定卡,信号碳刷通过碳刷固定卡安装在各自的固定杆上,每个碳刷固定卡上安装有抵靠同一信号滑环的两个测温碳刷,两个测温碳刷上下对称布置;u型架的顶板外侧固定滑块,滑块通过滑槽滑动安装在机架上,滑槽为t形槽,滑块可滑动嵌装在槽内;窑筒体的冷却段长度为13.5m,由碳钢材料制成;冷却段的前段包套有隔热保温层,隔热保温层由两层硅酸铝保温毡制成,厚度为40mm,冷却段的后段环设有水夹套,水夹套长度为8m,由锅炉钢板制成,内装冷却水,以加快冷却速度;水夹套与窑筒体同步转动,水夹套末端轴线处通过旋转接头安装有进水管,旋转接头外圈静止部分设有支路连接蒸汽管,冷却过程中产生的热量将冷却水加热升温至气态,变成水蒸气转换出来,由蒸汽管排出;冷却段尾端面均匀开有4个扇形出料口,水夹套的尾部相应位置设有出料道;位于冷却段的后方设有提升机,提升机的下部进料口与出料管的出料端连接,出料管的进料端与出料道进行衔接出料;提升机的顶端连接有产品仓。

8.使用时,设置两组电磁线圈,两组电磁线圈并排,缠绕在窑筒体上,电磁线圈的两端分别连接第一电源滑环和第三电源滑环,两根电磁线圈的头尾在同一电源滑环上的固定位置不同,即,两根电磁线圈的头部均连接第一电源滑环,两根电磁线圈的尾部均连接第三电源滑环;温度传感器的两端分别连接第一信号滑环和第三信号滑环;电磁线圈随窑筒体转动,电磁线圈由滑环下方穿过,不影响转动;调节碳刷固定卡在固定杆上的位置,每道电源滑环和每道信号滑环卡在连接板之间,使得固定在同一根固定杆上的四块电源碳刷分别抵靠在第一电源滑环和第三电源滑环,四块测温碳刷分别抵靠在第一信号滑环和第三信号滑环,也即,两块电源碳刷一上一下固定在同一个碳刷固定卡上,并抵靠在同一个电源滑环上,两块测温碳刷一上一下固定在同一个碳刷固定卡上,并抵靠在同一个信号滑环上;在另一侧的机架也相同布置四块电源碳刷采用同样的方式连接在同一套电源滑环上,并用电源

线连接抵靠在同一个电源滑环的电源碳刷;此时,第二电源滑环和第四电源滑环以及第二信号滑环和第四信号滑环作为备用,四道电源滑环和四道信号滑环用一备一,交换同理;打开驱动电机,驱动电机通过减速器驱动开式齿圈,开式齿圈带动窑筒体转动;打开控制系统,通过电源碳刷和电源滑环的配合,给电磁线圈接入电流,利用电流通过螺旋状的电磁线圈产生磁场,通过电磁感应在窑筒体内感应出涡流,进而对窑筒体加热;待物料由原料仓通过皮带秤称量后由进料管进入窑筒体的预热段,经过预热进入加热段,在转动过程中受到筒壁的不断加热煅烧,煅烧完成后进入冷却段,在冷却段受到水夹套的水冷却,冷却水由进水管进入,通过旋转接头进入水夹套中,在水夹套中,冷却水加热升温至气态,同时压力增大变成水蒸气转换出来,从蒸汽管中排出,实现能源回收;冷却的物料由冷却段开设的出料口进入水夹套上开设的出料道,从而从窑筒体中排出进入出料管,最后由出料管通过提升机进入产品仓,生产完成;在生产过程中,由于煅烧温度高,窑筒体受热膨胀,膨胀导致固定在窑筒体上的滑环位置发生水平方向的移动,此时,固定在u型架上的电源碳刷随电源滑环移动,u型架顶板上的滑块在滑槽上滑动,确保碳刷和滑环的接触良好,同理,测温碳刷随信号滑环的移动而滑动;关闭驱动电机,窑筒体停止转动,关闭控制系统,电磁线圈断电,停止运行。

9.与现有技术相比本发明具有以下有益效果:本发明所提供的一种煅烧石灰石的电磁回转窑,利用电磁感应产生的热能进行升温,避免了燃料的使用,一改以往提高燃烧效率的研究思路,在电磁煅烧石灰石燃烧过程中不需要氧气,因此无氮氧化物排放,由于不燃烧煤,就不产生二氧化硫,实现了二氧化硫和氮氧化物的零排,无需上脱硫设施,从根本上解决了燃料不充分燃烧产生污染物的问题,彻底改变石灰窑长期污染的状况,实现清洁生产。

10.同时,由于煅烧温度是电控的,可以随时调整,对温度调节灵敏度高,煅烧区温度可控,产品不会出现生烧或者过烧现象,提高产品质量。本设备投资少、建设周期短,根据生产实际综合测算,生产一吨氧化钙能耗为450~550度电,生产成本为300~350元,项目综合能耗比传统工艺降低20%以上,有效节能和降低生产成本。本装置设计合理可靠,具有安全可靠、实用性能高,是一种具有环保、节能功能和机械化、自动化程高等优点的,更为科学的煅烧装置,直接效益和间接效益、经济效益和社会效益都非常可观,适合大面积推广使用。

11.此外,由于窑筒体受热膨胀自然伸长,固定在窑筒体上的滑环也发生位移,而固定在窑筒体外的滑块静止不动,因此导致的接触不良,安装滑块和滑槽后使得碳刷也随滑环的位移而移动,本装置采用滑块和滑槽的方式有效解决了由于电磁加热窑筒体膨胀伸长,而滑环和碳刷不能接触不良的问题。

附图说明

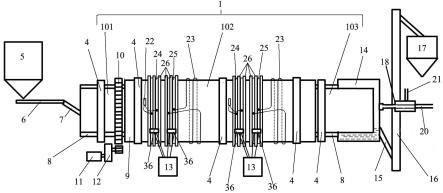

12.图1表示本发明的结构示意图。

13.图2表示本发明中的冷却段结构示意图。

14.图3表示图2沿a-a方向的剖视图。

15.图4表示电源碳刷与控制系统俯视的连接示意图。

16.图5表示实施例1中信号滑环与测温碳刷的安装示意图。

17.图6表示实施例1中电源滑环与电源碳刷的安装示意图。

18.图7表示实施例1中电源滑环与电磁线圈的连接示意图。

19.图中:1-窑筒体,101-预热段,102-加热段,103-冷却段,4-托轮架,5-原料仓,6-皮带秤,7-进料管,8-隔热保温层,9-双层隔热保温层,10-开式齿圈,11-驱动电机,12-减速器, 13-控制系统,14-水夹套,15-出料管,16

ꢀ‑

提升机,17

ꢀ‑

产品仓,18-旋转接头,20-进水管,21-蒸汽管,22-温度传感器,23-电磁线圈,2301-电磁线圈ⅰ,2302-电磁线圈ⅱ,24-信号滑环,2401-第一信号滑环,2402-第二信号滑环,2403-第三信号滑环,2404-第四信号滑环,25

ꢀ‑

电源滑环,2501-第一电源滑环,2502-第二电源滑环,2503-第三电源滑环,2504-第四电源滑环,26-连接板,27-电源碳刷28-测温碳刷,29-出料道,30-出料口,31-滑槽,32-滑块,33

ꢀ‑

u型架,34-固定杆,35-机架,36-碳刷组架。

具体实施方式

20.下面结合附图对本发明的具体实施例进行说明。

21.实施例1一种煅烧石灰石的电磁回转窑,如图1所示:筒体1直径为2m,长度为58m,窑筒体头高尾低,斜度为2.5

°

~3.5

°

,斜度优选为3

°

,旋转速度为0.5~2圈/min,窑筒体1通过多组托轮架4安装在地面上,窑筒体1头部中央设有进料管7,进料管7的入口与皮带秤6出口连接,皮带秤6上方设有原料仓5;窑筒体1由头至尾依次分为预热段101、加热段102、冷却段103;窑筒体1的预热段101长度为14.5m,由碳钢材料制成,预热段101外紧密包裹隔热保温层8,隔热保温层8由两层硅酸铝保温毡制成,厚度为40mm;预热段101上设有变频驱动系统,具体为预热段101上环设有开式齿圈10,开式齿圈10配合主动齿轮通过减速器12连接驱动电机11;窑筒体1的加热段102长度为30m,由310s不锈钢制成;加热段102外紧密包裹双层隔热保温层9,双层隔热保温层9分别由两层含锆硅酸铝保温毡和两层硅酸铝保温毡制成,厚度为80mm;双层隔热保温层9外间隔设置有多个加热模块,加热模块的多少取决于窑筒体的长度和设定产量,配套设有相同数量的控温模块,根据实时测定的温度调整加热温度;加热模块包括电磁线圈23,电磁线圈23由高压高频电磁线缠绕而形成,高压高频电磁线由多股铝线组成,一般选用30~80平方毫米的软铝线,本实施例中选用50平方毫米的软铝线,电磁线圈23包括分别为电磁线圈ⅰ2301、电磁线圈ⅱ2302,电磁线圈23环绕包裹在双层隔热保温层9外,根据功率大小和实际需求确定电磁线圈23的匝数,即高压高频电磁线的长度,输出功率为80~150kw,本实施例中取150kw,利用电流通过螺旋状的电磁线圈23产生磁场,通过电磁感应在窑筒体1中感应出涡流,进而对窑筒体1进行加热,电磁线圈23的两端分别连接两个电源滑环25,如图7所示:在一个加热模块中设有两个电磁线圈23,两条电磁线圈完全相同,图中设置的颜色仅出于便于观察的目的,无特殊含义,两个电磁线圈23同步同向缠绕,两个电磁线圈23的头部连接同一个电源滑环,两个电磁线圈23的尾部连接另一个电源滑环;一个加热模块中依次布置四个电源滑环25,依次为第一电源滑环2501、第二电源滑环2502、第三电源滑环2503和第四电源滑环2504,电磁线圈23的两端分别连接第一电源滑环2501和第三电源滑环2503,或者电磁线圈23的两端分别连接第二电源滑环2502和第四电源滑环2504;所有的电源滑环25通过连接板26环绕固定在窑筒体1的加热段102,连接板26固定在窑筒体1上,具体为连接板26焊接在窑筒体1上,两个连接板26之间夹装一个电源滑环25,电源滑环25与连接板26用螺栓固定;

如图6所示:两个电源滑环25外设置电源碳刷单元,电源碳刷单元包括两个电源碳刷27,电源碳刷27抵靠在连接电磁线圈23的两个电源滑环25外圈,即,电源碳刷27抵靠在第一电源滑环2501和第三电源滑环2503上,或者电源碳刷27抵靠在第二电源滑环2502和第四电源滑环2504,两个电源碳刷27通过同一碳刷组架36滑动安装在机架35上,成对的两个电源碳刷27与电磁变频控制柜的控制系统13连接;如图4所示:每个加热模块中,位于电源滑环25的两侧对称设有接入同一控制系统13的电源碳刷单元,两个电源碳刷单元中的对应同一电源滑环的两个电源碳刷27通过电源线连接;控温模块包括温度传感器22,温度传感器22插入双层隔热保温层9中监测实时温度,紧贴在窑筒体1上,如图5所示:温度传感器22的两端分别连接两个信号滑环24,即,一个控温模块中依次布置四个信号滑环24,依次为第一信号滑环2401、第二信号滑环2402、第三信号滑环2403和第四信号滑环2404,温度传感器22的两端分别连接第一信号滑环2401和第三信号滑环2403,或者温度传感器22的两端分别连接连第二信号滑环2402和第四信号滑环2404;信号滑环24通过连接板26环绕固定在窑筒体1的加热段102,连接板26固定在窑筒体1上;两个信号滑环24外设置信号碳刷单元,信号碳刷单元包括两个测温碳刷28,测温碳刷28抵靠在连接温度传感器22的两个信号滑环24外圈,即,温度传感器22与第一信号滑环2401和第三信号滑环2403连接,测温碳刷28抵靠在第一信号滑环2401和第三信号滑环2403,或者测温碳刷28抵靠在第二信号滑环2402和第四信号滑环2404;两个测温碳刷28通过同一碳刷组架36安装在机架35上,成对的两个测温碳刷28与电磁变频控制柜的控制系统13连接;碳刷组架36包括u型架33,u型架33的两侧板上对应开有长圆孔,两长圆孔之间安装有固定杆34,长圆孔可调节固定杆34与窑筒体1之间的距离,进而调节碳刷与滑环之间的距离,确保稳定接触,每根固定杆34上安装有两个碳刷固定卡,电源碳刷27、测温碳刷28通过碳刷固定卡各自安装在固定杆34上,每个碳刷固定卡上安装有抵靠同一电源滑环25的两个电源碳刷27,两个电源碳刷27上下对称布置,同理,每个碳刷固定卡上安装有抵靠同一信号滑环24的两个测温碳刷28,两个测温碳刷28上下对称布置;u型架33的顶板外侧固定滑块32,滑块32通过滑槽31滑动安装在机架35上;如图2所示:窑筒体1的冷却段103长度为13.5m,由碳钢材料制成;冷却段103的前段包套有隔热保温层8,隔热保温层8由两层硅酸铝保温毡制成,厚度为40mm,冷却段103的后段环设有水夹套14,水夹套14焊接在窑筒体1上,水夹套14长度为8m,由锅炉钢板制成,内装冷却水,用于冷却已经煅烧好的石灰,以加快冷却速度;水夹套14与窑筒体1同步转动,水夹套14末端轴线处通过旋转接头18安装有进水管20,进水管20不发生旋转;旋转接头18外圈静止部分设有支路连接蒸汽管21,蒸汽管21不发生旋转;冷却过程中产生的热量将冷却水加热升温至气态,变成水蒸气转换出来,由蒸汽管21排出;如图2、3所示:冷却段103尾端面均匀开有4个扇形出料口30,水夹套14的尾部相应位置设有出料道29;位于冷却段103的后方设有提升机16,提升机16的下部进料口与出料管15的出料端连接,出料管15的进料端与出料道29进行衔接出料;提升机16的顶端连接有产品仓17。

22.使用时,设置两组电磁线圈23,分别为电磁线圈ⅰ2301、电磁线圈ⅱ2302,电磁线圈ⅰ2301、电磁线圈ⅱ2302并排,缠绕在窑筒体1上,电磁线圈ⅰ2301的两端分别连接第一电源滑环2501和第三电源滑环2503,电磁线圈ⅱ2302的两端分别连接第一电源滑环2501和第三电源滑环2503,电磁线圈ⅰ2301、电磁线圈ⅱ2302的头尾在同一电源滑环25上的固定位置不

同;温度传感器22的两端分别连接第一信号滑环2401和第三信号滑环2403;电磁线圈23随窑筒体1转动,电磁线圈23由滑环下方穿过,不影响转动;调节碳刷固定卡在固定杆34上的位置,滑环卡在连接板26之间,使得固定在同一根固定杆34上的四块电源碳刷27分别抵靠在第一电源滑环2501和第三电源滑环2503,四块测温碳刷28分别抵靠在第一信号滑环2401和第三信号滑环2403,也即,两块电源碳刷27一上一下固定在同一个碳刷固定卡上,并抵靠在同一个电源滑环25上,两块测温碳刷28一上一下固定在同一个碳刷固定卡上,并抵靠在同一个信号滑环24上;在另一侧的机架35也相同布置四块电源碳刷27采用同样的方式连接在同一套电源滑环25上,并用电源线连接抵靠在同一个电源滑环25的电源碳刷27;此时,第二电源滑环2502和第四电源滑环2504以及第二信号滑环2402和第四信号滑环2404作为备用,四道电源滑环25和四道信号滑环24用一备一,交换使用同理;打开驱动电机11,驱动电机11通过减速器12驱动开式齿圈10,开式齿圈10带动窑筒体1转动;打开控制系统13,通过电源碳刷27和电源滑环25的配合,给电磁线圈23接入电流,利用电流通过螺旋状的电磁线圈23产生磁场,通过电磁感应在窑筒体1内感应出涡流,进而对窑筒体1加热;待物料由原料仓5通过皮带秤6称量后由进料管7进入窑筒体1的预热段101,经过预热进入加热段102,在转动过程中受到筒壁的不断加热煅烧,煅烧完成后进入冷却段103,在冷却段103受到水夹套14的水冷却,冷却水由进水管20进入,通过旋转接头18进入水夹套14中,在水夹套14中,冷却水加热升温至气态,同时压力增大变成水蒸气转换出来,并从蒸汽管21中排出,实现能源回收;冷却的物料由冷却段103开设的出料口30进入水夹套14上开设的出料道29,从而从窑筒体1中排出进入出料管15,最后由出料管15通过提升机16进入产品仓17,生产完成;在生产过程中,由于煅烧温度高,窑筒体1受热膨胀,膨胀导致固定在窑筒体1上的滑环位置发生水平方向的移动,此时,固定在u型架33上的电源碳刷27随电源滑环25移动,u型架33的顶板上的滑块32在滑槽31上滑动,确保碳刷和滑环的接触良好,同理,测温碳刷28随信号滑环24的移动而滑动;关闭驱动电机11,窑筒体1停止转动,关闭控制系统13,电磁线圈23断电,停止运行。

23.实施例2一种煅烧石灰石的电磁回转窑,如图1所示:窑筒体1通过多组托轮架4安装在地面上,窑筒体头高尾低,斜度为2.5

°

~3.5

°

,斜度优选为3

°

,旋转速度为2圈/min,窑筒体1头部中央设有进料管7,进料管7的入口与皮带秤6出口连接,皮带秤6上方设有原料仓5;窑筒体1由头至尾依次分为预热段101、加热段102、冷却段103;窑筒体1的预热段101外紧密包裹隔热保温层8,预热段101上设有变频驱动系统;窑筒体1的加热段102外紧密包裹双层隔热保温层9,双层隔热保温层9外间隔设置有两个加热模块,配套设有两个控温模块;加热模块包括电磁线圈23,电磁线圈23由高压高频电磁线缠绕而形成,高压高频电磁线由多股铝线组成,选用80平方毫米的软铝线,电磁线圈23环绕包裹在双层隔热保温层9外,根据功率大小和实际需求确定电磁线圈23的匝数,利用电流通过螺旋状的电磁线圈23产生磁场,通过电磁感应在窑筒体1中感应出涡流,进而对窑筒体1进行加热,电磁线圈23的两端分别连接两个电源滑环25,电磁线圈23的头部连接一个电源滑环,电磁线圈23的尾部连接另一个电源滑环;所有的电源滑环25通过连接板26环绕固定在窑筒体1的加热段102,连接板26固定在窑筒体1上,每两个连接板26之间夹装一个电源滑环25;如图4所示:两

个电源滑环25置电源碳刷单元,电源碳刷单元包括两个电源碳刷27,电源碳刷27抵靠在连接电磁线圈23的两个电源滑环25外圈,两个电源碳刷27通过同一碳刷组架36滑动安装在机架35上,成对的两个电源碳刷27与电磁变频控制柜的控制系统13连接;每个加热模块中,位于电源滑环25的两侧对称设有接入同一控制系统13的电源碳刷单元,两个电源碳刷单元中的对应同一电源滑环的两个电源碳刷27通过电源线连接;控温模块包括温度传感器22,温度传感器22插入双层隔热保温层9中监测实时温度,紧贴在窑筒体1上,温度传感器22的两端分别连接两个信号滑环24,信号滑环24通过连接板26环绕固定在窑筒体1的加热段102,连接板26固定在窑筒体1上;两个信号滑环24外设置信号碳刷单元,信号碳刷单元包括两个测温碳刷28,测温碳刷28抵靠在连接温度传感器22的两个信号滑环24外圈,两个测温碳刷28通过同一碳刷组架36安装在机架35上,成对的两个测温碳刷28与电磁变频控制柜的控制系统13连接;碳刷组架36包括u型架33,u型架33的两侧板上对应开有长圆孔,两长圆孔之间安装有固定杆34,长圆孔可调节固定杆34与窑筒体1之间的距离,进而调节碳刷与滑环之间的距离,确保稳定接触,每根固定杆34上安装有两个碳刷固定卡,电源碳刷27、测温碳刷28通过碳刷固定卡各自安装在固定杆34上,每个碳刷固定卡上安装有抵靠同一电源滑环25的两个电源碳刷27,两个电源碳刷27上下对称布置,同理,每个碳刷固定卡上安装有抵靠同一信号滑环24的两个测温碳刷28,两个测温碳刷28上下对称布置;u型架33的顶板外侧固定滑块32,滑块32通过滑槽31滑动安装在机架35上;如图2所示:窑筒体1的冷却段103前段包套有隔热保温层8,冷却段103的后段环设有水夹套14,水夹套14内装冷却水;水夹套14与窑筒体1同步转动,水夹套14末端轴线处通过旋转接头18安装有进水管20,旋转接头18外圈静止部分设有支路连接蒸汽管21,冷却过程中产生的热量将冷却水加热升温至气态,变成水蒸气转换出来,由蒸汽管21排出;如图2、3所示:冷却段103尾端面均匀开有4个扇形出料口30,水夹套14的尾部相应位置设有出料道29,位于冷却段103的后方设有提升机16,提升机16的下部进料口与出料管15的出料端连接,出料管15的进料端与出料道29进行衔接出料;提升机16的顶端连接有产品仓17。

24.使用时,将电磁线圈23缠绕在窑筒体1上,电磁线圈23的头尾分别连接两个电源滑环25;温度传感器22的两端连接不同的信号滑环24;电磁线圈23随窑筒体1转动,电磁线圈23由滑环下方穿过,不影响转动;调节碳刷固定卡在固定杆34上的位置,滑环卡在连接板26之间,使得固定在同一根固定杆34上的四块电源碳刷27分别抵靠在两个电源滑环25上,四块测温碳刷28分别抵靠在两个信号滑环24上,也即,两块电源碳刷27一上一下固定在同一个碳刷固定卡上,并抵靠在同一个电源滑环25上,两块测温碳刷28一上一下固定在同一个碳刷固定卡上,并抵靠在同一个信号滑环24上;在另一侧的机架35也相同布置四块电源碳刷27采用同样的方式连接在同一套电源滑环25上,并用电源线连接抵靠在同一个电源滑环25的电源碳刷27;打开驱动电机11,驱动电机11通过减速器12驱动开式齿圈10,开式齿圈10带动窑筒体1转动;打开控制系统13,通过电源碳刷27和电源滑环25的配合,给电磁线圈23接入电流,利用电流通过螺旋状的电磁线圈23产生磁场,通过电磁感应在窑筒体1内感应出涡流,进而对窑筒体1加热;待物料由原料仓5通过皮带秤6称量后由进料管7进入窑筒体1的预热段101,经过预热进入加热段102,在转动过程中受到筒壁的不断加热煅烧,煅烧完成后进入冷却段103,在冷却段103受到水夹套14的水冷却,冷却水由进水管20进入,通过旋转接

头18进入水夹套14中,在水夹套14中,冷却水加热升温至气态,同时压力增大变成水蒸气转换出来,并从蒸汽管21中排出,实现能源回收;冷却的物料由冷却段103开设的出料口30进入水夹套14上开设的出料道29,从而从窑筒体1中排出进入出料管15,最后由出料管15通过提升机16进入产品仓17,生产完成;在生产过程中,由于煅烧温度高,窑筒体1受热膨胀,膨胀导致固定在窑筒体1上的滑环位置发生水平方向的移动,此时,固定在u型架33上的电源碳刷27随电源滑环25移动,u型架33的顶板上的滑块32在滑槽31上滑动,确保碳刷和滑环的接触良好,同理,测温碳刷28随信号滑环24的移动而滑动;关闭驱动电机11,窑筒体1停止转动,关闭控制系统13,电磁线圈23断电,停止运行。

25.本发明要求保护的范围不限于以上具体实施方式,而且对于本领域技术人员而言,本发明可以有多种变形和更改,凡在本发明的构思与原则之内所作的任何修改、改进和等同替换都应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1