一种碱激发矿渣-制革污泥固化剂及其配合比优化方法

本发明属于建筑材料技术,尤其涉及一种基于rsm的碱激发矿渣-制革污泥固化剂材料及其配合比优化方法。

背景技术:

1、目前,据统计,每生产1t牛皮大约产生60~80t污水和150kg污泥(水的质量分数在95%~98%),制革生产过程中产生的固体废物和制革废水处理过程中所产生的污泥为制革污泥,制革污泥因其铬(cr)离子含量高,通常被认为是危险废弃物。制革污泥中的铬主要来源是在用石灰(cao)和絮凝剂沉积铬鞣废水时从铬鞣废水中分离出得到的(kavourasetal,2015)。目前对于制革污泥的主要处理方法为焚烧和填埋,尽管焚烧被广泛使用(alibardi和cossu,2016;zupancic和jemec,2010),它有一定的局限性。三价铬在高温下转变为六价铬,而六价铬具有剧毒,会随着食物链的富集作用使人产生重金属铬中毒。只有在重金属排放低于安全标准的情况下,填埋才是合适的方法;如果处理不当就会造成严重的环境污染以及二次污染。因此,重金属需要被固化(cossu,2010)后才能再用于填埋。

2、固化法作为处理危险废物的有效方法(shiandfernandez-jimenez,2006)具有处理时间短、成本低、效果良好、适用范围广等优势,被美国环保总局评价为处理危险废物最有效的技术。目前,固化/稳定化技术中最常用的固化剂主要为水泥,然而水泥固化体由于自身耐酸性较差、渗透率高,重金属铬不能完全固封在固化体中,酸性环境中难以抑制六价铬的浸出,从而对环境造成危害。相比之下,地质聚合物是一种具有三维网状结构的无机胶凝材料,其工艺简单、对环境污染小、能耗低,同时具有强度高、耐腐蚀、低渗透等优点,在固化重金属离子方面具有优异的性能。此外,地质聚合物的原料来源广泛,大量的工业废渣(如粉煤灰、矿渣等)可用来制备地质聚合物。地质聚合物作为一种新型无机聚合物,具有笼状沸石结构。它们的基本结构是sio4四面体和alo4四面体(davidovits,1991)。它们是固体硅酸铝盐与高浓度碱和硅酸盐反应的产物,为非晶或半晶材料(guoetal,2017)。地聚合物具有高抗压强度和低渗透性,被认为是一种固化体系,可以固化各种危险废物(jinetal,2016)。与普通硅酸盐水泥的生产相比,地聚合物的合成需要更低的能源,产生更少的二氧化碳排放(mclellanetal,2011)。关于利用地聚合物稳定重金属的前瞻性研究报道很多(el-eswed等,2017;el-eswed等人,2015)。一些学者特别关注工业原料的开发如底灰(bocasantaetal,2016)和城市固体垃圾焚烧飞灰(jinetal,2016)。

3、通过上述分析,现有技术存在的问题及缺陷为:

4、(1)现有的焚烧和填埋方式若处理不当易造成严重的环境污染以及二次污染,高温下还会产生六价铬使人中毒。

5、(2)现有的固化法中,水泥固化体由于自身耐酸性较差、渗透率高,重金属铬不能完全固封在固化体中,酸性环境中难以抑制六价铬的浸出,从而对环境造成危害。

技术实现思路

1、针对现有技术存在的问题,本发明提供了一种基于rsm的碱激发矿渣-制革污泥固化剂及其配合比优化方法。

2、本发明是这样实现的,一种碱激发矿渣-制革污泥固化剂材料(tannery sludgesolidified product,tssp)及其配合比优化方法,所述基于碱激发矿渣-制革污泥固化剂材料及其配合比优化方法包括:

3、利用响应面分析法(rsm法)建立回归模型,研究水胶比、碱激发剂模数、碱激发剂掺量与胶凝材料比值(简称激胶比)对碱激发矿渣-制革污泥固化胶凝材料早期强度和后期强度的影响;利用渴求函数对碱激发矿渣-制革污泥固化胶凝材料配合比进行优化,并对优化结果进行试验验证;利用xrd、sem-eds、nmr等测试方法对碱激发矿渣-制革污泥固化胶凝材料进行理化表征。使用x射线衍射仪,sem-eds扫描电镜对tssp进行微观机制的探寻。结合宏观的实验结果,为其提供微观依据。这是对这个污泥建材化的预处理步骤,使其的粒径大小能够和矿渣混合作为胶凝材料。使其能够以微粒固化在固化体中。

4、具体过程为:

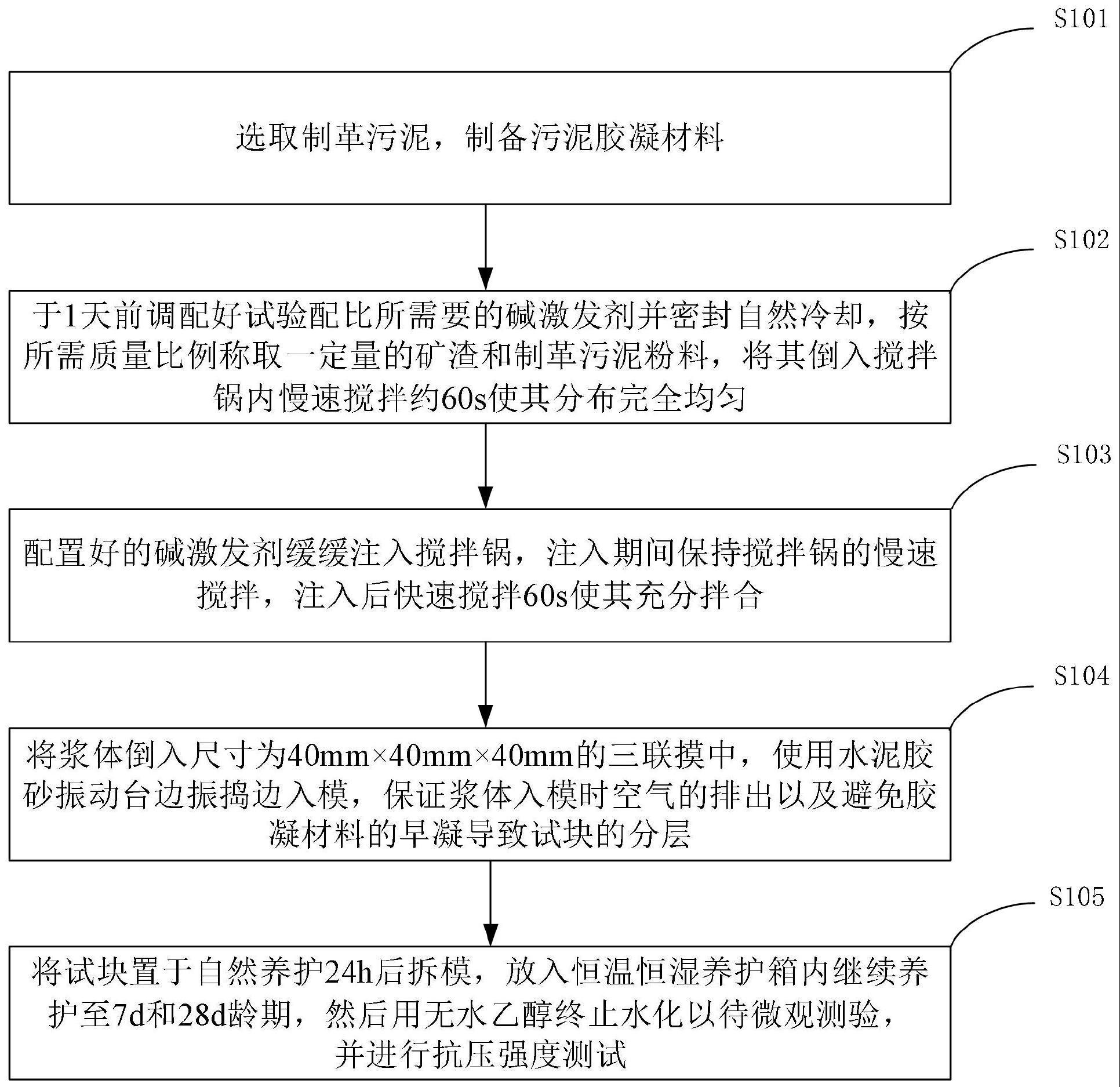

5、步骤一,选取制革污泥,进行污泥预处理,制备污泥胶凝材料,制备过程为:利用破碎机将滤压脱水后的污泥板破碎为颗粒状后再使用破壁机运行1min,过0.15mm的筛子后再经由烘箱烘干2小时候取得预处理后的污泥材料。

6、步骤二,于1天前调配好试验配比所需要的碱激发剂并密封自然冷却,按所需质量比例称取一定量的矿渣和制革污泥粉料,将其倒入搅拌锅内慢速搅拌约60s使其分布完全均匀;

7、步骤三,配置好的碱激发剂缓缓注入搅拌锅(期间保持搅拌锅的慢速搅拌),然后快速搅拌60s使其充分拌合;

8、步骤四,将浆体倒入尺寸为40mm×40mm×40mm的三联摸中,使用水泥胶砂振动台边振捣边入模,保证浆体入模时空气的排出以及避免胶凝材料早凝导致试块分层;

9、步骤五,将试块置于自然养护24h后拆模,放入恒温恒湿养护箱内继续养护至规定龄期,然后用无水乙醇终止水化以待微观测试,其抗压强度测试方法参考《水泥胶砂强度检验方法(iso法)》(gb/t17671-1999)进行。

10、进一步,所述碱激发矿渣-制革污泥固化剂材料及其配合比优化方法的试验设计包括:

11、首先,选择碱激发模数m、激胶比rab、水胶比rwb作为配比变量来设计试验。确定3个变量以及基本变化范围;

12、然后,采用rsm中的box-benhnken模式进行实验设计与数据分析;由单因素显著性试验确定:m的区间范围为0.8-1.2,m的变化通过在水玻璃中加入naoh和水进行调节,rab的区间范围为18%~24%,rwb的区间范围为0.35-0.39;

13、最后,结合渴求函数对碱激发矿渣-制革污泥固化剂配合比进行优化,利用渴求函数,可以根据我们前方利用rsm建立的回归模型进行多方寻优。单纯的rsm只能得到针对一个结果(28d抗压强度)最佳配比。使用渴求函数我们可以寻优28d与7d强度都较高的一个最佳配比。以7d抗压强度、28d抗压强度为响应值对各因素分别进行单因素渐变分析。

14、进一步,所述碱激发模数m为:

15、m=sio2摩尔数/na2o摩尔数

16、所述激胶比rab为:

17、rab=碱激发质量/胶凝材料质量

18、所述水胶比rwb为:

19、rwb=水的质量/胶凝材料质量。n是化学里的摩尔数,m指的是在碱激发剂内二氧化硅和氧化钠摩尔数的比值。一般来说模数越低则水玻璃水解产生的氢氧根越多,碱性越强。

20、进一步,所述rsm法的具体过程为:

21、在三因素显著性试验基础上利用rsm法建立回归模型,进行多元回归拟合,得到7d抗压强度y1和28d抗压强度y2的二次多项式回归方程为:

22、y1=53.4+3.36a-0.60b-0.16c-0.2ab-1.925ac-0.49bc-1.06a2-4.64b2-3.42c2-2.27a2c

23、y2=70.08+2.64a+1.32b+2.54c-1.16ab+0.26ac+2.58bc-5.13a2-6.04b2-7.91c2-2.95ab2。a为激胶比,b为模数,c为水胶比。

24、进一步,所述单因素渐变分析的具体过程为:

25、利用designexpert软件对抗压强度试验值和3个变量因素之间的关系进行多种拟合模型的综合分析,包括线性(linear)模型、双因素(2fi)模型、二次多项式(quadratic)模型和三次多项式(cubic)模型;输出各模型的概率p值、失拟p值、相关系数r2校正值和r2预测值。

26、结合上述的技术方案和解决的技术问题,本发明所要保护的技术方案所具备的优点及积极效果为:

27、(1)本发明通过rsm法建立的碱激发矿渣-制革污泥固化剂强度回归模型,具有较高的精确度和可信度,其28d抗压强度实测值与预测值之间的相关系数达到0.96以上(相关性好),变异系数小于4.0%(离散性小),信噪比高于10.0(模型精密度高),失拟p值小于0.01(非常显著);在激发剂模数为0.8-1.2,激胶比为18%~24%,水胶比为0.35-0.39时,碱激发矿渣-制革污泥固化剂28d平均抗压强度可达60mpa以上,其中激胶比为21%,激发剂模数为1,水胶比为0.37为最佳配合比,28天抗压强度可达70mp以上,达到高强复合材料水平。基于xrd图谱与sem-eds微观分析发现,碱激发矿渣-制革污泥固化剂存在钙铬榴石,实现有效固化/稳定化制革污泥中重金属离子,可有效避免可能产生的二次污染问题,是一种环保型材料。

28、碱激发矿渣-制革污泥固化剂具有高强、稳定的特点,基于rsm优化并确定碱激发矿渣-制革污泥固化剂材料各参数(或指标)是准确的,对类似碱激发胶凝材料体系配合比设计具有重要的参考价值和指导意义。

29、(2)本发明对制革污水处理过程中产生的制革污泥进行资源化利用——通过建材利用的方式实现污泥无害化稳定化处置,即可获得高强的固化剂材料,又能固化制革污泥重金属。推进污泥二次污染防治和资源化利用,减少碳排放,符合国家重大计划要求。通过建设污泥处理处置设施、提升污泥处置技术装备水平、限制污泥填埋并逐步压减规模、减少在用地紧张的大中城市使用污泥焚烧处置等措施,助力推进2025年全国城市污泥无害化处置率达90%。

30、(3)本发明的技术方案转化后的预期收益和商业价值为:

31、本发明碱激发矿渣-制革污泥固化剂其强度高于p.o52.5级水泥。目前p.o52.5级水泥市场价格约410元/t,碱激发矿渣-制革污泥固化剂成本约330元/t,价格降低了约20%,成本方面具有一定的优势。同时,碱激发矿渣-制革污泥固化剂可有效固化/稳定化重金属,属于绿色环保型建材,其采用的矿渣和制革污泥均为工业废弃物,资源丰富,价格低廉,推广意义重大。

32、(4)本发明的技术方案填补了国内外业内技术空白:

33、本发明碱激发矿渣-制革污泥固化剂强度可达到60mpa以上,并有效固化制革污泥重金属,为同时解决制革污泥建材化和生态化处置提供技术支持,弥补了国内外工业污泥资源化、无害化协同处置领域的技术不足。

34、(5)本发明的技术方案是否解决了人们一直渴望解决、但始终未能获得成功的技术难题:

35、当前水泥基固化剂固化后的污泥主要用于填埋处理,且固化后固化体总体强度要求较低,固化所需龄期从7d到28d不等,同时固化重金属的效果不佳,存在二次污染,生态环境效益不足,且很难直接资源化利用制作建材如免烧砖、陶粒和滤料等,工程应用条件受限。若要建材化利用,则需要经过高温焙烧或大量使用水泥提高强度和封堵污染物,但如何摆脱其中的高成本、高能耗与二次污染依然成为难题。

36、此外,据统计,全球co2温室气体的飙升和碳排放量的增加与水泥的生产有很大关系,因此用新的胶凝材料替代固化剂中的水泥,达到同样甚至更好的固化效果非常有意义。本发明提出了一种的新的制革污泥固化体配方,其固化体不需要经过高温煅烧就能拥有28天超过60mpa的高强度性能并且还能解决制革污泥重金属铬的二次污染问题,有效攻克了制革污泥建材化和生态化处置的难题。

- 还没有人留言评论。精彩留言会获得点赞!