一种纳米陶瓷膜及其在垃圾填埋场渗滤液处理中的应用的制作方法

1.本发明涉及纳米陶瓷膜技术领域,具体涉及一种纳米陶瓷膜及其在垃圾填埋场渗滤液处理中的应用。

背景技术:

2.垃圾填埋场渗滤液目前采用“均化池+膜生物反应器(mbr)+纳滤(nf)+反渗透(ro)”处理工艺。渗滤液废水经过mbr、纳滤、反渗透系统处理后,清水达标排放,纳滤产生的浓缩液提取腐殖酸后,由蒸发系统进行进一步处置,反渗透产生的浓缩液直接进入燃烧蒸发系统处理。膜生物反应器(mbr)是一种将膜分离技术和传统生物处理技术中生物活性污泥法 有机结合起来的高效处理污水的工艺。通过膜孔的筛分作用,在一定的负压作用下,活性污 泥氧化分解后的水从膜孔径中被抽出,活性污泥被膜的过滤层拦截,从而达到泥水分离的 目的。同时,因为处理后的水被不断的被抽出,好氧池中的活性污泥浓度高,使得好氧池的 氧化降解效率大大提高。并且不需要建占地面积大的二沉池,节约投资成本,出水水质好。

3.平板陶瓷膜作为mbr系统的核心部件,具有抗污染性好、易于清洗再生、使用寿命长、化学稳定性好、机械强度高等优点,可有效解决现有中空纤维膜、有机平板陶瓷膜在工程应用过程中存在的使用寿命短、易受酸碱腐蚀等问题,特别适用于含有特殊介质、高浓度、难处理污水的净化,是极具发展前景的分离材料。

4.传统的平板陶瓷膜在使用的过程中,随着渗滤液浓度的提高,渗滤液中的杂质很容易将陶瓷膜孔隙堵住,久而久之容易产生膜结垢,需要频繁的进行清理,降低渗透效率,同时在高浓度,易腐蚀的环境中,使平板陶瓷膜的膜容易脱落,降低其接卸强度,从而大大缩短了产品的使用寿命。因而为了提高纳米陶瓷膜的抗污性和机械强度,本发明提供一种纳米陶瓷膜及其在垃圾填埋场渗滤液处理中的应用。

技术实现要素:

5.针对现有技术的缺陷,本发明的目的是提供一种纳米陶瓷膜及其在垃圾填埋场渗滤液处理中的应用,以解决上述背景技术中提出的问题。

6.本发明解决技术问题采用如下技术方案:本发明提供了一种纳米陶瓷膜,包括以下原料:氧化铝、助熔剂、活性催化剂、交联剂、致孔剂、增塑剂、分散剂和溶剂;具体配方如下重量份的原料:氧化铝30-40份、助熔剂5-10份、活性催化剂0.5-2份、交联剂3-5份、致孔剂1-3份、增塑剂3-5份、分散剂0.5-1.5份和溶剂10-15份。

7.优选地,所述纳米陶瓷膜包括以下重量份的原料:氧化铝35份、助熔剂7份、活性催化剂2.3份、交联剂4份、致孔剂2份、增塑剂4份、分散剂1份和溶剂13份。

8.优选地,所述助熔剂包括以下质量百分比的原料:石英砂45-50%、膨润土5-10%、高

岭土6-10%、锆石6-12%、长丰泥5-10%,白土粉5-8%、碳酸锂3-5%、氧化锌1-6%、碳酸钡5-8%,所述助熔剂的粒径为0.01-3um。

9.助熔剂能够在高温下形成热熔融体,将氧化铝粉末接触点黏连在一起。

10.优选地,所述活性催化剂为总质量百分比的5-10%,所述活性催化剂为硝酸锰、硝酸钼和硝酸镝的组合物,且硝酸锰、硝酸钼和硝酸镝的质量比为1:1:1。

11.优选地,所述交联剂为双-[3-(三乙氧基硅)丙基]四硫化物的水溶液,其中所述双-[3-(三乙氧基硅)丙基]四硫化物在溶液总体积中的占比为:4

‰‑8‰

。

[0012]

优选地,所述致孔剂为聚乙烯微球、片状石墨粉、淀粉、活性炭粉的一种或多种,所述增塑剂为丁基苯甲基钛酸酯、二丁基钛酸酯、硬脂酸丁酯、磷酸三甲基苯脂、乙基甲基硫酸铵、丙三醇、聚烃基乙醇、三甘油中的一种或多种,所述分散剂为三聚磷酸钾、聚丙烯酸、聚甲基丙烯酸铵、柠檬酸钠、三乙醇胺、乙二胺四乙酸钠和二乙酸钠的一种或多种,所述溶剂为水、无水乙醇、异丙醇、丙酮和乙醚的一种或多种。

[0013]

致孔剂可以在膜坯体成型过程中占据较多的α-氧化铝空间,使得在烧结过程中形成三维空隙结构,可以通过控制添加量来调节纳米陶瓷膜的孔隙率。

[0014]

优选地,所述纳米陶瓷膜的制备方法包括以下步骤:s1、将氧化铝粉末在1200-1400℃下进行煅烧,使其全部转变为α-氧化铝,将锻烧后的α-氧化铝粉研磨为500-800目的均匀粉末备用;s2、将活性催化剂和交联剂混合并进行超声波震荡混合均匀得到混合溶液;s3、将s1研磨后的α-氧化铝粉末与助熔剂混合均匀,得混合物;s4、将s2制得的混合液、s3制得的混合物、致孔剂、增塑剂和分散剂加入溶剂中混合均匀,送进真空练泥机内泥练,经2-5h炼泥处理后利用真空挤出机加工成为板式陶瓷膜胚体;s5、将得到的板式陶瓷膜胚体进行干燥处理,成型干燥后胚体进入烧结炉进行烧结,即得纳米陶瓷膜。

[0015]

优选的,所述s5中干燥工艺为:采用微波干燥设备对板式陶瓷膜胚体进行干燥处理,干燥温度为75-90℃,干燥时间为8-12h。

[0016]

优选的,所述s5中烧结工艺为:以5-10℃/min的升温速度升温至200-400℃,保温2h,进行低温排水和排胶工序;再以5-20℃/min升温至800-1000℃,进行快速升温工序,保温3h;然后以1-5℃/min升温至1400-1600 ℃,进行高温烧成工序,保温4h,进行恒温烧成工序;然后自然降温到室温。

[0017]

本发明还提供了一种纳米陶瓷膜在垃圾填埋场渗滤液处理中的应用。

[0018]

与现有技术相比,本发明具有如下的有益效果:本发明采用氧化铝高温煅烧转变为三方晶系的α-氧化铝,协同助熔剂、活性催化剂、交联剂、致孔剂、增塑剂、分散剂和溶剂,并以合理的制备工艺,形成具有机械性能强,耐酸碱性好,抗污性好,通量高、跨膜压差小以及发达贯通蜂窝孔道结构的纳米陶瓷膜,其中活性催化剂能够负载于孔道内壁,使渗滤液以较高流速通过陶瓷膜的蜂窝孔道结构,形成紊流水流态,有效地促进了有机物污染物与活性催化剂的传质效率,从而提高了纳米陶瓷膜的性能,能够有效保证对渗滤液处理效果。

具体实施方式

[0019]

下面结合具体实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0020]

本实施例的本发明提供了一种纳米陶瓷膜,包括以下原料:氧化铝、助熔剂、活性催化剂、交联剂、致孔剂、增塑剂、分散剂和溶剂;具体配方如下重量份的原料:氧化铝30-40份、助熔剂5-10份、活性催化剂0.5-2份、交联剂3-5份、致孔剂1-3份、增塑剂3-5份、分散剂0.5-1.5份和溶剂10-15份。

[0021]

本实施例的纳米陶瓷膜包括以下重量份的原料:氧化铝35份、助熔剂7份、活性催化剂1.3份、交联剂4份、致孔剂2份、增塑剂4份、分散剂1份和溶剂13份。

[0022]

本实施例的助熔剂包括以下质量百分比的原料:石英砂45-50%、膨润土5-10%、高岭土6-10%、锆石6-12%、长丰泥5-10%,白土粉5-8%、碳酸锂3-5%、氧化锌1-6%、碳酸钡5-8%,助熔剂的粒径为0.01-3um。

[0023]

本实施例的步骤二中搅拌混合工艺:活性催化剂为总质量百分比的5-10%,活性催化剂为硝酸锰、硝酸钼和硝酸镝的组合物,且硝酸锰、硝酸钼和硝酸镝的质量比为1:1:1。

[0024]

本实施例的交联剂为双-[3-(三乙氧基硅)丙基]四硫化物的水溶液,其中双-[3-(三乙氧基硅)丙基]四硫化物在溶液总体积中的占比为:4

‰‑8‰

。

[0025]

本实施例的致孔剂为聚乙烯微球、片状石墨粉、淀粉、活性炭粉的一种或多种,增塑剂为丁基苯甲基钛酸酯、二丁基钛酸酯、硬脂酸丁酯、磷酸三甲基苯脂、乙基甲基硫酸铵、丙三醇、聚烃基乙醇、三甘油中的一种或多种,分散剂为三聚磷酸钾、聚丙烯酸、聚甲基丙烯酸铵、柠檬酸钠、三乙醇胺、乙二胺四乙酸钠和二乙酸钠的一种或多种,溶剂为水、无水乙醇、异丙醇、丙酮和乙醚的一种或多种。

[0026]

本实施例的纳米陶瓷膜的制备方法包括以下步骤:s1、将氧化铝粉末在1200-1400℃下进行煅烧,使其全部转变为α-氧化铝,将锻烧后的α-氧化铝粉研磨为500-800目的均匀粉末备用;s2、将活性催化剂和交联剂混合并进行超声波震荡混合均匀得到混合溶液;s3、将s1研磨后的α-氧化铝粉末与助熔剂混合均匀,得混合物;s4、将s2制得的混合液、s3制得的混合物、致孔剂、增塑剂和分散剂加入溶剂中混合均匀,送进真空练泥机内泥练,经2-5h炼泥处理后利用真空挤出机加工成为板式陶瓷膜胚体;s5、将得到的板式陶瓷膜胚体进行干燥处理,成型干燥后胚体进入烧结炉进行烧结,即得纳米陶瓷膜。

[0027]

本实施例的s5中干燥工艺为:采用微波干燥设备对板式陶瓷膜胚体进行干燥处理,干燥温度为75-90℃,干燥时间为8-12h。

[0028]

本实施例的s5中烧结工艺为:以5-10℃/min的升温速度升温至200-400℃,保温2h,进行低温排水和排胶工序;再以5-20℃/min升温至800-1000℃,进行快速升温工序,保温3h;然后1-5℃/min升温至1400-1600 ℃,进行高温烧成工序,保温4h,进行恒温烧成工

(三乙氧基硅)丙基]四硫化物在溶液总体积中的占比为8

‰

。

[0041]

本实施例的致孔剂为淀粉、活性炭粉,增塑剂为磷酸三甲基苯脂、乙基甲基硫酸铵、丙三醇,分散剂为柠檬酸钠、三乙醇胺,溶剂为无水乙醇、乙醚。

[0042]

本实施例的纳米陶瓷膜的制备方法包括以下步骤:s1、将氧化铝粉末在1400℃下进行煅烧,使其全部转变为α-氧化铝,将锻烧后的α-氧化铝粉研磨为800目的均匀粉末备用;s2、将活性催化剂和交联剂混合并进行超声波震荡混合均匀得到混合溶液;s3、将s1研磨后的α-氧化铝粉末与助熔剂混合均匀,得混合物;s4、将s2制得的混合液、s3制得的混合物、致孔剂、增塑剂和分散剂加入溶剂中混合均匀,送进真空练泥机内泥练,经5h炼泥处理后利用真空挤出机加工成为板式陶瓷膜胚体;s5、将得到的板式陶瓷膜胚体进行干燥处理,成型干燥后胚体进入烧结炉进行烧结,即得纳米陶瓷膜。

[0043]

本实施例的s5中干燥工艺为:采用微波干燥设备对板式陶瓷膜胚体进行干燥处理,干燥温度为90℃,干燥时间为12h。

[0044]

本实施例的s5中烧结工艺为:以10℃/min的升温速度升温至400℃,保温2h,进行低温排水和排胶工序;再以20℃/min升温至1000℃,进行快速升温工序,保温3h;然后以5℃/min升温至1600 ℃,进行高温烧成工序,保温4h,进行恒温烧成工序;然后自然降温到室温。

[0045]

实施例3.本实施例的本发明提供了一种纳米陶瓷膜,包括以下原料:氧化铝、助熔剂、活性催化剂、交联剂、致孔剂、增塑剂、分散剂和溶剂;具体配方如下重量份的原料:氧化铝35份、助熔剂7份、活性催化剂1.3份、交联剂4份、致孔剂2份、增塑剂4份、分散剂1份和溶剂13份。

[0046]

本实施例的助熔剂包括以下质量百分比的原料:石英砂47.5%、膨润土7.5%、高岭土8%、锆石9%、长丰泥7.5%,白土粉6.5%、碳酸锂4%、氧化锌3.5%、碳酸钡6.5%,助熔剂的粒径为1.5um。

[0047]

本实施例的步骤二中搅拌混合工艺:活性催化剂为总质量百分比的7%,活性催化剂为硝酸锰、硝酸钼和硝酸镝的组合物,且硝酸锰、硝酸钼和硝酸镝的质量比为1:1:1。

[0048]

本实施例的交联剂为双-[3-(三乙氧基硅)丙基]四硫化物的水溶液,其中双-[3-(三乙氧基硅)丙基]四硫化物在溶液总体积中的占比为6

‰

。

[0049]

本实施例的致孔剂为片状石墨粉、淀粉,增塑剂为丁基苯甲基钛酸酯、二丁基钛酸酯、聚烃基乙醇、三甘油,分散剂为乙二胺四乙酸钠、二乙酸钠,溶剂为无水乙醇、异丙醇。

[0050]

本实施例的纳米陶瓷膜的制备方法包括以下步骤:s1、将氧化铝粉末在1300℃下进行煅烧,使其全部转变为α-氧化铝,将锻烧后的α-氧化铝粉研磨为600目的均匀粉末备用;s2、将活性催化剂和交联剂混合并进行超声波震荡混合均匀得到混合溶液;s3、将s1研磨后的α-氧化铝粉末与助熔剂混合均匀,得混合物;s4、将s2制得的混合液、s3制得的混合物、致孔剂、增塑剂和分散剂加入溶剂中混

合均匀,送进真空练泥机内泥练,经3.5h炼泥处理后利用真空挤出机加工成为板式陶瓷膜胚体;s5、将得到的板式陶瓷膜胚体进行干燥处理,成型干燥后胚体进入烧结炉进行烧结,即得纳米陶瓷膜。

[0051]

本实施例的s5中干燥工艺为:采用微波干燥设备对板式陶瓷膜胚体进行干燥处理,干燥温度为73℃,干燥时间为10h。

[0052]

本实施例的s5中烧结工艺为:以7℃/min的升温速度升温至300℃,保温2h,进行低温排水和排胶工序;再以12℃/min升温至900℃,进行快速升温工序,保温3h;然后以3℃/min升温至1500 ℃,进行高温烧成工序,保温4h,进行恒温烧成工序;然后自然降温到室温。

[0053]

对比例1.与实施例3不同是未添加助熔剂。

[0054]

对比例2.与实施例3不同是未添活性催化剂。

[0055]

对比例3.与实施例3不同是未添加交联剂。

[0056]

对比例4.与实施例3不同是未添加氧化铝未进行煅烧直接使用。

[0057]

对比例5.与实施例3不同是在烧结工艺中未进行快速升温工序。

[0058]

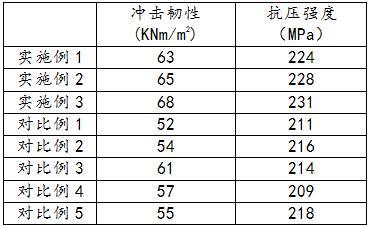

将实施例1-3及对比例1-5产品进行性能测试,测试结果如下表。

[0059]

从实施例1-3可看出,本发明的纳米陶瓷膜,具有优越的抗冲击韧性和抗压强度,其抗冲击韧性最高为68knm/m2,抗压强度最大为231mpa;从对比例1、实施例3可看出,未添加助熔剂抗压强度和抗冲击韧性均大幅下降,其性能不如本发明显著;此外,从对比例5、实施例3发现,省略快速升温工序,在低温排水和排胶工序后直接将温度提升至高温烧成工序,使得陶瓷膜坯体的抗压强度有所提高,但是其抗冲击韧性明显降低。

[0060]

本发明的创新点在于:本发明采用氧化铝高温煅烧转变为三方晶系的α-氧化铝,协同助熔剂、活性催化

剂、交联剂、致孔剂、增塑剂、分散剂和溶剂,并以合理的制备工艺,形成具有机械性能强,耐酸碱性好,抗污性好,通量高、跨膜压差小以及发达贯通蜂窝孔道结构的纳米陶瓷膜,其中活性催化剂能够负载于孔道内壁,使渗滤液以较高流速通过陶瓷膜的蜂窝孔道结构,形成紊流水流态,有效地促进了有机物污染物与活性催化剂的传质效率,从而显著提高了催化剂的催化效率,能够有效保证废水的深度处理效果。

[0061]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

[0062]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1