珍珠干粒、珍珠釉、珍珠釉面砖的制备方法与流程

本发明涉及釉面砖的制备,尤其涉及一种珍珠干粒、珍珠釉、珍珠釉面砖的制备方法。

背景技术:

1、锆英石是天然宝石中折射率仅次于钻石、色散值很高的宝石,无色透明的锆石酷似钻石,常被切割仿制成钻石,因此也有厂家利用锆英石颗粒来制备闪光效果产品,但由于天然锆英砂伴生较多的杂质(难去除),烧制后釉面有较多的黑点、色点。此外,天然锆英砂颗粒熔融温度高、膨胀系数小,与抛釉结合性差,易出现崩釉、脱釉等缺陷,影响产品品质。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供一种珍珠干粒、珍珠釉、珍珠釉面砖的制备方法,通过调整优化珍珠干粒配方、工艺,有效解决了现有闪光干粒闪光效果不足,天然锆英砂杂质多、同抛釉结合性差等问题。通过将珍珠干粒加入到抛釉中,制备出珍珠釉,再施于底釉与抛釉之间,在烧制过程中,珍珠干粒层析出硅酸锆晶体,其晶体洁白如珍珠一般,由于它们与周围玻璃相的折射率不同、对光线的反射与吸收特性不同,使得照射到抛釉层光线产生光的干涉,从而形成光耀夺目的虹彩彩环,如同一颗颗小珍珠闪耀着光芒。

2、此外,本发明的制备方法工艺简单、易产业化推广。

3、为解决上述技术问题,本发明包括以下的发明目的:

4、本发明的目的之一在于:提供一种珍珠干粒的制备方法,其中所述的珍珠干粒包括以下质量百分比的原料组分:

5、钾长石20%~46%,高岭土5%~8%,氧化铝3%~5%,石英8%~15%,硅灰石4%~6%,锆英粉20%~60%,所有的组分之和为100%;

6、将上述的原料按照配方配比称取,混合均匀,高于1600℃熔融,之后控制降温速度、使之析晶、破碎至30~120目,得到珍珠干粒。

7、本发明的珍珠干粒的制备方法进一步优化在于:

8、所述的珍珠干粒的化学成分质量百分比组成为:

9、sio230~50%、al2o33~7%、k2o 0.5~2.4%、na2o 0.4~1%、cao1.9~4.6%、mgo 0.1~1%、zno0.2~2%、zro220~65%,所有的组分之和为100%。

10、本发明的目的之二在于:提供一种珍珠釉的制备方法,其中所述的珍珠釉包括前面所述的珍珠干粒和抛釉,其中珍珠干粒占珍珠釉总质量的质量百分比为:35~40%;

11、所述的珍珠釉为抛釉经三次高强除铁过筛后和珍珠干粒按比例混合配制成。

12、本发明的珍珠釉的制备方法的进一步优化在于:

13、所述的抛釉包括以下质量百分比原料组分:

14、钾长石45~55%、气刀高岭土5~12%、烧滑石8~13%、碳酸钡8~15%、煅烧氧化锌3~6%、方解石4~8%、高纯硅灰石7~10%、白云石6~10%,所有的组分之和为100%。

15、本发明的珍珠釉的制备方法的进一步优化在于:

16、所述的抛釉包括以下制备步骤:

17、以高铝球为球磨介质,采用球磨机进行研磨,按上述配方选取相应比例的原料,另外加入占抛釉原料总质量的质量百分比为0.15%的甲基纤维素、0.3%的三聚磷酸钠和35%的水,上述原料经配料、球磨9~13小时,球磨合格后放浆,经过筛、除铁、均化陈腐后,得到抛釉;

18、其中所述抛釉的釉浆细度控制在325目筛,筛余质量百分比为0.1~0.3%,且含质量百分比为25%~35%水分的釉浆。

19、本发明的目的之三在于:提供一种珍珠釉面砖的制备方法,其包括以下制备步骤:

20、a. 抛釉的制备:

21、以高铝球为球磨介质,采用球磨机进行研磨,抛釉包括以下质量百分比原料组分:

22、钾长石45~55%、气刀高岭土5~12%、烧滑石8~13%、碳酸钡8~15%、煅烧氧化锌3~6%、方解石4~8%、高纯硅灰石7~10%、白云石6~10%,所有的组分之和为100%;

23、按上述配方选取相应比例的原料,另外加入占抛釉原料总质量的质量百分比为0.15%的甲基纤维素、0.3%的三聚磷酸钠和35%的水,上述原料经配料、球磨9~13小时,球磨合格后放浆,经过筛、除铁、均化陈腐后,得到抛釉;

24、其中所述的抛釉为釉浆细度为325目筛的筛余质量百分比为0.1%~0.3%,且含质量百分比为25%~35%水分的釉浆;

25、b. 珍珠釉的制备:

26、所述的珍珠釉包括前面所述的珍珠干粒和抛釉;珍珠釉为抛釉经三次高强除铁过筛后和珍珠干粒按比例混合配制成;其中珍珠干粒占珍珠釉总质量的质量百分比为:35~40%;

27、所述的珍珠干粒包括以下按质量份计的原料组分:

28、所述的珍珠干粒包括以下按质量百分比的原料组分:

29、钾长石20%~46%,高岭土5%~8%,氧化铝3%~5%,石英8%~15%,硅灰石4%~6%,锆英粉20%~60%,所有的组分之和为100%;

30、将上述原料按照配方配比称取,混合均匀,高于1600℃熔融,之后控制降温速度、使之析晶、破碎至30~120目,得到珍珠干粒;

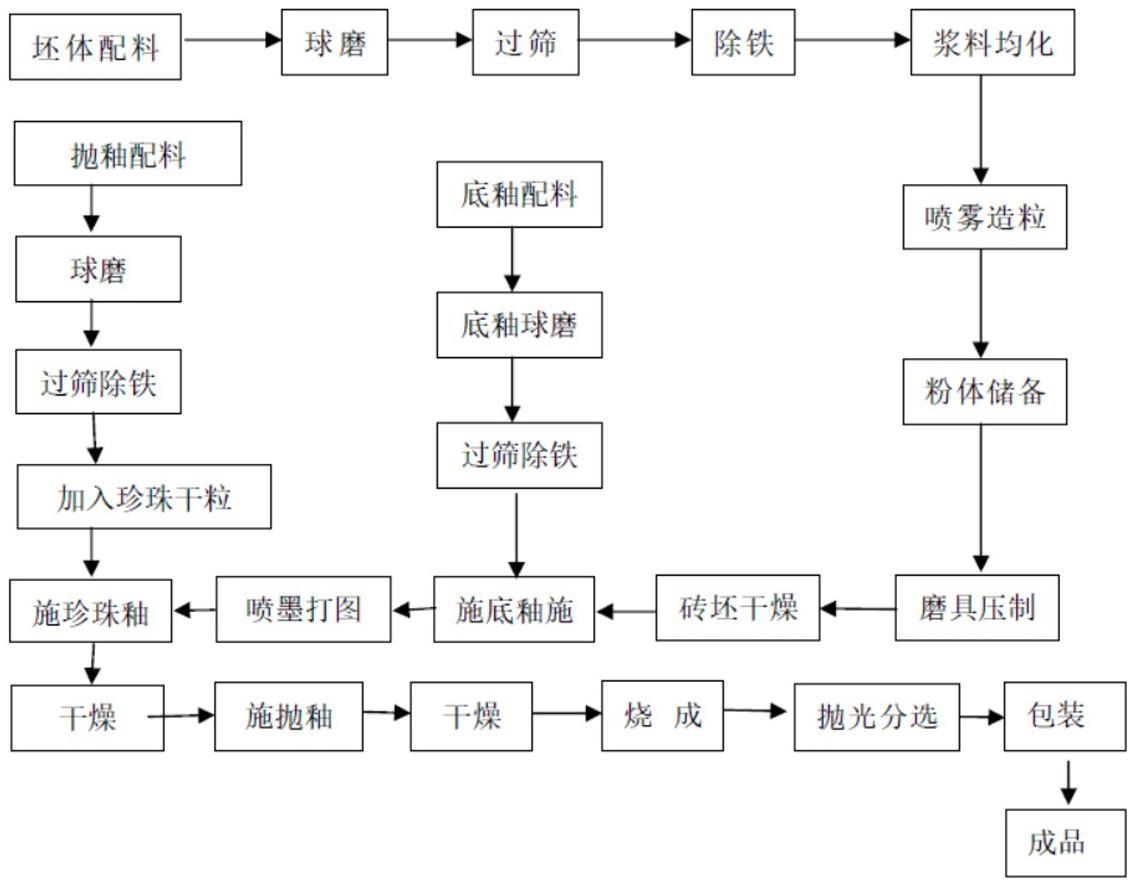

31、c. 珍珠釉面砖的制备:

32、c1.在坯体上施加底釉后进行喷墨印刷,干燥后施加前面所述的珍珠釉,施釉量为550 g/㎡~800g/㎡,珍珠釉干燥后再施加抛釉,施釉量为400g/㎡~700g/㎡;

33、c2.将经c1步骤后的坯体干燥后通过输送平台送入辊道窑,在1200~1230℃的高温下进行烧制,烧成时间55~65分钟,根据不同坯体规格和厚度来调整烧成曲线,烧制成半成品,经磨边、抛光,制成带珍珠般光泽的珍珠釉面砖;

34、其中珍珠釉采用钟罩淋釉工艺,并对钟罩接釉器进行重新设计,在钟罩接釉器底部开了多个圆口,每个圆口用软管连接釉缸,使珍珠釉落入钟罩接釉器后直接从软管进入釉缸中搅拌。

35、珍珠干粒的制备和后面的珍珠釉面砖中使用的抛釉均为上面所述的抛釉。

36、本发明的珍珠釉面砖的制备方法的进一步优化在于:

37、所述的坯体通过以下步骤进行制备:

38、以中铝球为球磨介质,采用球磨机进行研磨,坯体包括以下质量百分比原料组分:

39、钾石粉9~11%、洞尾石粉17~19%、钾钠石粉24~26%、中铝砂20~22%、混合泥12~18%、硅灰石粒13~15%、膨润土1~3%,所有的组分之和为100%;

40、另外加入占坯体原料总质量的质量百分比0.3%的稀释剂,0.5%的水玻璃,0.04%的甲基纤维素和34%的水;

41、上述原料经配料、球磨12~14小时制成浆料,将坯体浆料经喷雾塔喷雾后得到坯体粉料,随后采用5000吨以上大型自动液压机压制成型,液压机冲压速度控制在5.0~6.0次/分钟,然后经过砖坯输送平台送入干燥窑进行干燥,制备得到坯体;

42、其中坯体在干燥窑中的干燥温度为150~200℃,干燥时间为50~70min,干燥后砖坯温度控制在70~100℃,坯体入窑前水分的质量百分比≤1.6%。

43、其中坯体所用原料的化学成分(质量百分比)为:

44、

45、本发明的珍珠釉面砖的制备方法的进一步优化在于:

46、所述的坯体的浆料工艺参数为:

47、所述的坯体的浆料工艺参数为:

48、其中所述坯体的浆料细度控制在250目筛,筛余质量百分比为0.6~0.8%,水分质量百分比31~37%,比重1.65~1.75,流速30~70 s;

49、坯体浆料经喷雾塔喷雾后得到坯体粉料,喷雾后粉料颗粒级配为:30目以上少于质量百分比10%,30~40目质量百分比为37~44%,100目以下少于质量百分比3.0%;坯体粉料水分质量百分比为7.5~8.0%。

50、本发明的珍珠釉面砖的制备方法的进一步优化在于:

51、所述的底釉通过以下步骤进行制备:

52、以高铝球为球磨介质,采用球磨机(10吨)进行研磨,底釉包括以下质量百分比原料组分:

53、钾长石45~55%、气刀高岭土10~14%、煅烧氧化锌3~4%、煅烧氧化铝10~15%、高纯硅灰石2~4%、石英12~20%、硅酸锆5~8%,所有的组分之和为100%;

54、另外加入占底釉原料总质量的质量百分比0.15%的甲基纤维素、0.3%的三聚磷酸钠和35%的水,上述原料经配料、球磨10~13小时制成底釉。

55、本发明的珍珠釉面砖的制备方法的进一步优化在于:

56、所述的底釉出球时工艺参数为:

57、其中所述底釉的釉浆细度控制在325目筛,筛余质量百分比为0.4~0.8%,水分质量百分比25~35%,比重1.85~2.00,流速70~150 s;和/或

58、淋底釉工艺参数为:比重1.85~1.95,流速28~35s,施釉量为400 g/㎡~550 g/㎡;和/或

59、所述的抛釉出球时工艺参数为:

60、其中所述抛釉的釉浆细度控制在325目筛,筛余质量百分比为0.1~0.3%,水分质量百分比25%~35%,比重1.85~2.00,流速70~150 s;和/或

61、淋珍珠釉的工艺参数为:

62、比重1.85~1.95,流速28~35s,施釉量为550 g/㎡~800g/㎡;和/或

63、淋抛釉的工艺参数为:

64、比重1.85~1.95,流速28~35s,施釉量为400 g/㎡~600 g/㎡。

65、本发明的珍珠釉面砖的制备方法的进一步优化为:

66、其中的釉用原料的化学成分(质量百分比)为:

67、

68、本发明的目的之四在于:根据前面所述的制备方法或优化制备方法制备得到相应的珍珠干粒、珍珠釉和珍珠釉面砖。

69、本发明提供了一种珍珠干粒的生产方法。相比目前市场上的珍珠干粒,根据本发明的珍珠干粒的生产方法制备得到的珍珠干粒,其闪光效果更强、形成了珍珠般虹彩光圈,观赏效果更高。虽然使用锆英砂,也能产生珍珠般虹彩光圈,但天然锆英砂粒伴生较多杂质(难去除),烧制后釉面有较多黑点、杂质;此外,由于锆英砂熔融温度高、膨胀系数小,与透明釉结合性差,易出现崩釉、脱釉等问题,故开发一种满足以上需求的珍珠干粒对本发明尤为关键。基于此,本发明对珍珠干粒进行以下几个方面的调整:

70、(1)提高珍珠干粒配方中zro2的含量:

71、本发明的珍珠釉面砖主要是通过珍珠干粒釉层析出硅酸锆晶体,其晶体洁白如珍珠一般,由于它们与周围玻璃相的折射率不同、对光线的反射与吸收特性不同,使得照射到抛釉层光线产生光的干涉,从而形成光耀夺目的虹彩彩环,如同一颗颗小珍珠闪耀着光芒,因此,zro2作为珍珠干粒的主要结晶剂,其含量的多少直接影响珍珠干粒结晶的效果,从而影响珍珠干粒的闪光效果的强弱,因此zro2的含量直接决定珍珠干粒的闪光效果。本发明通过锆英粉引入zro2,相比于颗粒粗大的锆英砂,锆英粉经过多次除杂,杂质含量更少,此外使用细度较小的锆英粉与其他原料混合更均匀,熔融效果更佳。通过大量实验,锆英粉的质量百分比添加量在20%~60%,闪光效果最佳。

72、(2)适量加入钾长石、石英、硅灰石等釉用化工材料:

73、由于锆英砂熔融温度较高、膨胀系数较小,与抛釉结合较差,本发明通过适量引入钾长石、石英、硅灰石等釉用化工材料调节珍珠干粒的熔融温度及膨胀系数,使其与抛釉相适配,有效解决了锆英砂因膨胀系数、温度差别较大,引起的干粒与抛釉结合性问题。通过大量试验,珍珠干粒原料包括以下质量百分比的原料组分:钾长石20%~46%,高岭土5%~8%,氧化铝3%~5%,石英8%~15%,硅灰石4%~6%,锆英粉20%~60%时,各项性能达到最优。

74、(3)珍珠干粒制备工艺的优化

75、珍珠干粒的制备工艺与常用的透明熔块制备工艺不同,由于珍珠干粒需要析出晶体,因此在珍珠干粒的烧制过程中,高于1600℃熔融,降温过程中应适当控制降温速度、使之析晶,之后将结晶熔块烘干、破碎。

76、(4)珍珠干粒颗粒细度的优化

77、将烧制后的珍珠干粒破碎至10~30目、30~120目、120~250目,研究不同珍珠干粒颗粒细度对釉面效果、闪光强弱的影响。通过试验得知,当珍珠干粒颗粒细度在10~30目时,闪光效果较好,但釉面凹凸不平;30~120目闪光效果较好,釉面无明显缺陷。120~250目时,闪光效果较差,有白色乳浊颗粒。这是因为当硅酸锆颗粒较细时,在釉中起乳浊增白效果。本发明最终优选30~120目范围,闪光效果及各项性能达到最优。

78、(5)珍珠干粒加入量的优化

79、珍珠釉以珍珠干粒和抛釉为主要原料,按特定比例混合制备而成。珍珠釉中作为闪光功能核心的珍珠干粒在其中的比例就尤为重要,本项目研究了珍珠干粒加入量分别为10%、25%、40%、55%的珍珠釉,并以此制备瓷砖产品,最终产品在室内自然光下的表观如下:

80、当珍珠干粒在10%含量时釉面只有稀疏的闪光点;

81、当珍珠干粒含量为25%时,釉面闪光面积较大但还有部分位置没有闪光效果;

82、当珍珠干粒含量为40%时,闪光干粒之间间隙紧密,釉面中闪光最佳,且呈现珍珠光泽;

83、当珍珠干粒含量为50%时,出现釉面与面釉结合性能降低,开始出现小部分脱落;

84、当珍珠干粒含量为55%时,出现釉面与面釉结合性能降低,开始出现大部分脱落。

85、本发明的珍珠釉面砖及其制备方法,为了让珍珠釉产生良好的闪光效果,保证光线从不同方向射向砖面都能使珍珠干粒有效的发生反射、折射效果,珍珠釉中的抛釉需要有较高的透光性,同时还要保证和底釉的结合性能、耐磨度、防污性能等指标,故开发一种满足以上需求的抛釉对本项目尤为关键,对此我们在工厂原有的抛釉基础上进行一下几个方面的调整:

86、(1)增加钾长石含量

87、钾长石是釉料配方中的主要熔剂原料之一。由于钾氧键的强度较低,故具有较强的助熔作用,可以明显降低釉料的始熔温度、熔化温度和熔平温度。氧化钾(k2o)对釉料的突出影响就是大幅度降低它们的始熔温度和熔化温度。同时,在釉料的玻璃网络中,氧化钾的引入将断开原来联结的si-o网络,使硅氧四面体聚合程度降低。而且由于k-o键键强明显低于其他常用助熔剂的键强,因此,抛釉配方中加入钾长石能显著提高抛釉的助熔、增透效果,从而提高珍珠干粒的闪光强度。

88、 (2)引入适量的氧化锌

89、氧化锌(zno)在釉中具有良好的助熔作用,能够降低釉的膨胀系数,提高产品的热稳定性,同时能增加釉面的光泽度。由于锌的d电子的屏蔽作用弱,它的有效核电荷增加,再加上离子半径较小,故锌与氧的键强较强。这就导致了氧化锌可以明显提高釉料的机械强度,特别是抗压强度、抗折强度、抗冲击强度以及硬度。此外,zno还能增强釉面发色,扩大釉的成熟温度范围。在透明釉中zno用量不宜过多,否则会提高釉的耐火度、粘度。同时,zno在釉熔体中有很强的结晶倾向,过量的zno会因析晶而引起釉面失去透明性,故一般用量在4%~8%时,效果较好。

90、 (3)引入适量碳酸钡

91、氧化钡(bao)在釉中是良好的助熔剂,与氧化钙、氧化镁不同的是,由于钡离子半径较大,它的助熔范围更宽。一般来说,从900℃起,氧化钡就可以发挥助熔作用,而氧化钙、氧化镁则在1100℃以上才有助熔作用。同时,与氧化钙不同,氧化钡降低釉料粘度的范围更宽,而且随着温度的变化,对釉料粘度的影响也较小,这对瓷砖的抗变形能力有着积极的作用。与氧化钙相比,氧化钡更能提高釉料的抗压强度。与氧化镁相比,氧化钡更能提高釉料玻璃相的抗张强度和弹性模量。因此,在珍珠釉透明配方中应适当提高氧化钡的含量。

92、本发明的珍珠釉面砖及其制备方法具有以下的技术特点:

93、(1)为了获得闪亮的装饰效果和良好的界面性能,将珍珠干粒加入抛釉中,再施于面釉与抛釉之间。一方面选择具备高光线反射/折射的矿物颗粒以达到装饰效果,另一方面严格控制珍珠干粒的粒径和加入量以达到最佳装饰效果。通过调整珍珠釉中抛釉的配方,保证釉浆的施釉性能和烧结性能,达到釉面的闪光效果;

94、(2)为了保证珍珠釉面砖在各个方向自然光或灯光的照射下,其表面都能呈现出类似珍珠表面的光泽效果,因此本发明首先制备出一种具有高光学性能的抛釉,抛釉熔点低透明高在烧成过程中收缩,使釉中珍珠干粒粒发生聚集,从而绚烂夺目。

95、(3)解决了珍珠干粒与面釉和抛釉的匹配问题。由于抛釉和珍珠干粒位于面釉之上,若要保持闪亮光的装饰效果,需保证在烧制过程中珍珠干粒不会沉入面釉中,还必须保证抛釉与珍珠干粒之间不会互溶。此外,还要求底釉、珍珠釉与抛釉之间具备良好的界面结合性,这不仅对瓷砖的机械性能和外观平整性具有影响,而且釉层之间存在间隙或气泡等缺陷不仅会影响光线的反射/折射作用从而难以获得预期的光泽效果。

96、(4)本发明采用两次淋釉工艺,两次淋釉工艺的优势在于:第一次淋珍珠釉产生闪光效果,第二次再淋一道抛釉,使得在烧成过程中使珍珠釉中的珍珠干粒完全被上层抛釉覆盖,抛光时只能抛到表层釉面,从而不破坏底层的闪光效果,致使砖面图案清晰度高,闪光度高。

97、(5)由于珍珠干粒密度较大,所以加入抛釉中容易沉淀,为此重新设计了钟罩接釉器设备,传统的钟罩接釉器为珍珠釉落入钟罩接釉器后从接釉器的一端流入釉缸中,在流入釉缸前部分珍珠干粒会沉淀在钟罩接釉器底部,改进后的接釉器在接釉器底部开了多个圆口,每个圆口用软管连接釉缸,使珍珠釉落入钟罩接釉器后直接从软管进入釉缸中搅拌。

- 还没有人留言评论。精彩留言会获得点赞!