一种固化铁尾矿的路基填料及路基的施工方法

本发明属于路基领域,具体涉及一种固化铁尾矿的路基填料及路基的施工方法。

背景技术:

1、路基指的是按照路线位置和一定技术要求修筑的作为路面基础的带状构造物,是铁路和公路的基础,路基是用土或石料修筑而成的线形结构物。修筑在良好的地质、水文、气候条件下的路基。路基结构为铁路或公路的组成部分,其建造于地基上方,且用于承载铁轨或地基上的荷载,以保障铁轨或地基的结构稳定,因此需要足够牢固以为铁轨或地基提供支撑;从材料上分,路基可分为土路基,石路基,土石路基三种;道路路基作为道路施工的基层材料往往使用风化碎石,填筑厚度较厚,并用压路设备压实紧密,以达到规范要求的压实密度。不过路基使用的碎石需要通过挖采石山进行开采,会带来生态环境的破坏,因此在提倡环保的当下,已越来越难以获取,价格也高居不下,由此寻找路基填料的替代材料已经成为行业内的新热点。

2、铁尾矿是我国产量最大、利用率最低的一种工业固体废物,目前由于技术水平的限制铁尾矿只能做堆积处理。铁尾矿的大量堆积不仅占用耕地、污染环境还给相关企业带来严重负担。在《中国大宗工业固体废物综合利用产业发展报告2019—2020年度》中,表明我国的尾矿总产生量在2019年为12.72亿吨,其中铁尾矿总生产量为5.21亿吨,是产生量最大的尾矿,占尾矿总产生量的40.9%。铁尾矿资源的综合利用愈发紧迫,综合利用铁尾矿,能够使资源供给压力得到缓解,降低生态环境污染的程度,在铁尾矿的综合利用中,加强对标准化水平的了解和掌握,立足于我国的实际国情,制定完善的铁尾矿综合利用对策,拓展铁尾矿的综合利用途径,合理的推进铁尾矿的综合利用进程,提高矿产资源的利用效率。而我国公路的大规模建设,导致路用材料日益短缺,若能将铁尾矿应用于公路工程不仅解决了铁尾矿堆积导致的环境问题,又能解决路用材料的短缺问题,有利于环境保护,节约自然资源。

技术实现思路

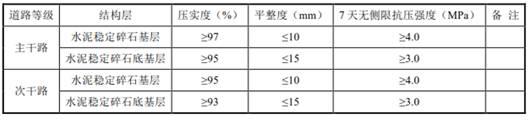

1、针对现阶段铁尾矿的综合利用及路基施工存在的问题,本发明通过研制高性能环保型固化剂,将铁尾矿资源在路基中得到的有效利用,以达到“变废为宝”的目的,实现重要的社会与经济效益。使用废弃尾矿结合固化剂代替两层18cm的水泥稳定碎石材料,进而节约成本,达到临时路的要求,7天能达到4mpa以上。

2、本技术的技术方案如下:

3、一种固化铁尾矿的路基填料,所述的路基填料包括固化剂及铁尾矿;

4、所述的固化剂包括3-6份固化剂母料、44-46份矿粉、50份粉煤灰;

5、所述的固化剂母料,包括以下重量份的原料:

6、硅酸盐水泥 30-40份;

7、硫铝酸盐水泥 20-30份;

8、硅灰石粉 15-20份;

9、生石灰 5-10份;

10、氢氧化钾 2-4份;

11、硫酸钾 0.5-1.5份;

12、甲酸钙 0.3-0.5份;

13、水玻璃 2-4份。

14、优选地,所述的硅灰石粉为300-500目,si含量在40%以上。

15、优选地,所述生石灰中氧化钙含量为70%以上。

16、优选地,所述的固化剂与铁尾矿按照8-13份:100份的比例加入。

17、进一步地,包括底基层、路面结构基层;所述底基层的原料为固化剂10-13份、铁尾矿100份;所述的路面结构基层的原料为固化剂8-10份、铁尾矿100份。

18、上述路基的施工方法,包括以下步骤:

19、(1) 路基施工前,清表、整平碾压后,地表压实度应>90%;

20、(2) 路基要分层填筑碾压,每层30cm土,最大压实后厚度不超过 20cm,含水量应控制在压实最佳含水量土2%之内。

21、硅酸盐水泥中的硅酸三钙、硅酸二钙、铝酸三钙和铁铝酸四钙与水反应的过程,水泥与废弃尾矿混合后经过上述反应迅速生成大量胶体混合物,释放大量热量,同时将土体中的水固化。随着反应的进行,一些生成的胶体物质会发生硬化,当硬化的胶体逐渐增多则会形成一种空间网状结构,提高废弃尾矿强度。

22、生石灰与废弃尾矿和硅微粉中的活性二氧化硅等发生火山灰反应,生成水化硅酸钙等产物和针状结晶体—钙矾石等;可将土壤中的自由水固定下来。同时钙矾石结晶过程体积会发生膨胀,这种膨胀过程将填充废弃尾矿之间的空隙。钙矾石凝胶可将分散的废弃尾矿包围,并连成一片,将分散的废弃尾矿相互联结起来形成一种稳定的空间网状结构。

23、氢氧化钾可以激发尾矿中sio2的活性,再与活性sio2作用生成大量硅酸钠(k2o·nsio2),其与生石灰遇水生成的的ca(oh)2发生反应,生成具有较高塑性强度的无定型胶凝体—cao·sio2·nh2o,其充填于地层的孔隙、裂隙、孔洞中或以胶结物存在,有利于提高浆液 固结体的强度、稳定性。

24、本技术依据废弃尾矿中主要铁尾矿的主要成分为sio2、mgo、fe2o3等,具有潜在的活性。水泥水化产物与铁尾矿颗粒的作用方式揭示如下:水化胶凝产物包裹在铁尾矿颗粒周围,提高了铁尾矿颗粒与颗粒之间的胶结能力,增强了结构的整体性,并填充孔隙使结构更加致密。生石灰不仅可以消耗废弃尾矿中的部分水份,而且生成ca(oh)2呈现碱性,有利于激发废弃铁尾矿和固化剂其他成分的活性,为避免过多使固化的尾矿膨胀影响应用强度,并在固化剂中加入一定量氢氧化钾增加碱性,因作为母料,需要激发和粉煤灰的活性,因此,所加的氢氧化钾和生石灰分量占比不能太低。

25、甲酸钙:主要起到快速凝固剂、润滑剂、早强剂的作用。加快母料中水泥的硬化速度,缩短凝结时间,特别在冬天施工中,避免低温下凝结速度过慢。可以很久施工温度进行调节甲酸钙的用量,在冬季其他工作无法施工时进行尾矿回填工作,极大的促进了可作业周期。

26、水玻璃:尾矿固结时的固化剂、全尾矿,加入水玻璃,可以起到非常重要的作用。(1)水玻璃作为粘结剂,将固化剂的成分和全尾矿更好的混合在一起,使尾矿浆液更加均匀,一体化。 (2)水玻璃作为快干剂,使得尾矿固化施工后的干化速度更快,可以节省浇筑施工后等待干化的时间,更快的进入下一道施工工序。

27、因此,本发明的配方中任一材料对固化剂的固化效果具有不可替代的作用,且材料之间相互协同,使固化剂固化尾矿作为路基材料的效果更好。在实际应用中,还可以只需运输母料,减少材料的运输费用,通过不同路基的要求,在固化剂中添加母料比例,同时次固化剂可以完美调节全尾矿的级配,使尾矿固化后更加密实。

28、本发明的有益效果:

29、(1)施工简单,运输成本低:本发明固化剂母料,可以减少材料运输的费用,取材方面,主料就地取材,实现真正意义上的固废资源化利用,节约了材料的运输成本,使胶凝材料固化剂的使用半径进一步扩大。施工时,只需按照现场要求,尾矿中掺入母料和主料搅拌即可,施工简单方便。

30、(2)养护时间短,硬化快,抗压强度高,抗冻融效果好,可以在冬季施工,性能稳定,无机物固化剂改良土寿命长;标准养护条件下,添加5%的母料与40%的矿粉和45%的粉煤灰组成固化剂,然后按照固化剂占天然铁尾矿10%的质量比混合,3天无侧限抗压强度可以达到5-6mpa,7天无侧限抗压强度可达到9-10mpa。

31、(3)本发明废弃铁尾矿固化剂,替代传统高能耗、高污染的水泥,在保证降低碱金属掺量的同时,实现加水即可反应、强度高、耐久性好等目标。可以使路面在干湿循环、冻融循环和侵蚀溶液作用等复杂环境影响下正常固化。

- 还没有人留言评论。精彩留言会获得点赞!