一种利用废旧三元锂电池再生合成正极材料前驱体的方法与流程

本发明涉及废旧电池回收,特别涉及一种利用废旧三元锂电池再生合成正极材料前驱体的方法。

背景技术:

1、废旧锂离子电池中富含贵重金属镍、钴、锂等,其含量甚至远高于天然矿石中含量,如果回收合理,可以大大缓解我国镍、钴、锂资源紧缺的现状。同时,废旧锂离子电池中的有机溶剂和重金属对土壤、水源和空气都会造成一定污染,如果处理不当,废旧锂离子电池也将成为一种重要的环境污染物。综上所述,无论从经济价值还是环保角度,合理回收再利用废旧锂电池都是一项急需解决的重要课题。由于废旧锂离子电池中的贵重金属主要集中在正极材料上,废旧锂离子电池正极材料回收利用已成为锂离子电池回收利用资源化的重要部分。目前针对废旧锂离子电池的回收工艺有很多,主要分为物理过程和化学过程。物理过程主要指锂离子电池前端预处理阶段,包括:安全拆解、破碎分离、热处理等过程;化学过程即是锂离子电池正极材料的回收利用阶段,包括:溶解工艺、萃取工艺、化学沉淀工艺、生物浸取工艺等,其中,湿法冶金因其具有回收率高、功耗低、设备运行成本低、工艺流程简单等优势而作为主要的研究方向。

2、在湿法冶金回收再生工艺中,正极材料粉末的浸出通常是采用无机酸-还原剂浸出体系,该体系由于无机酸会产生大量的硫氧化物、氮氧化物等对环境产生二次污染的问题而亟需解决。同时,利用废旧电池再生为镍钴锰三元电池时,通常做法是通过icp-oes对浸出液进行金属离子定量分析,然后根据各金属离子的摩尔比,通过补加金属离子的方式,再生得到产品级正极材料。该方式虽然能够再生得到正极材料,但在实际应用中,由于各金属离子的摩尔比差别较大,需要补加较多量的锂、镍以及钴等金属,这无疑加大了电池回收企业外购这些金属产品的材料成本,导致电池回收企业利润率较低,投入成本较大,其不是一种优选的选择。而且,在再生过程中,得到的正极材料中含有微量的铁、铝、铜等掺杂金属离子,导致正极材料在循环过程中结构不稳定,回收得到的正极材料的循环性能劣于直接制备得到的同类产品,从而降低了在成产品的品质和回收企业的利润,因此,如何合理高效的回收再利用正极材料上的有价金属现已成为废旧锂电池回收再利用的重要研究方向。

技术实现思路

1、本发明的发明目的在于:针对上述存在的问题,提供一种利用废旧三元锂电池再生合成正极材料前驱体的方法,本发明通过采用有机酸-双氧水体系来浸出正极粉末,然后在再生制备正极材料前驱体前,先通过锰离子筛吸附剂除去锂离子,然后再通过锰沉淀剂和柠檬酸盐缓冲盐溶液沉淀回收部分锰以及掺杂金属,最后通过补充镍或锰(在锰沉淀过多的情况下补锰)的方式再生得到正极材料前驱体,该方法工艺简单,投入成本有效降低,不会产生二次污染,得到的再生产品的品质得到了明显提高,提高了企业的利润,克服了现有回收再生工艺所存在的不足。

2、本发明采用的技术方案如下:一种利用废旧三元锂电池再生合成正极材料前驱体的方法,其特征在于,将废旧锂电池预处理后得到正极材料粉末,采用有机酸-双氧水体系浸出正极材料粉末,过滤得到第一混合溶液,第一混合溶液中加入锰离子筛吸附剂,脱除锂离子并过滤后得到第二混合液,向第二混合溶液中加入锰沉淀剂和柠檬酸盐缓冲盐溶液,沉淀部分锰离子后,过滤得到第三混合溶液,向第三混合溶液中补充镍或/和锰,最后采用喷雾干燥法制备得到高镍正极材料前驱体。

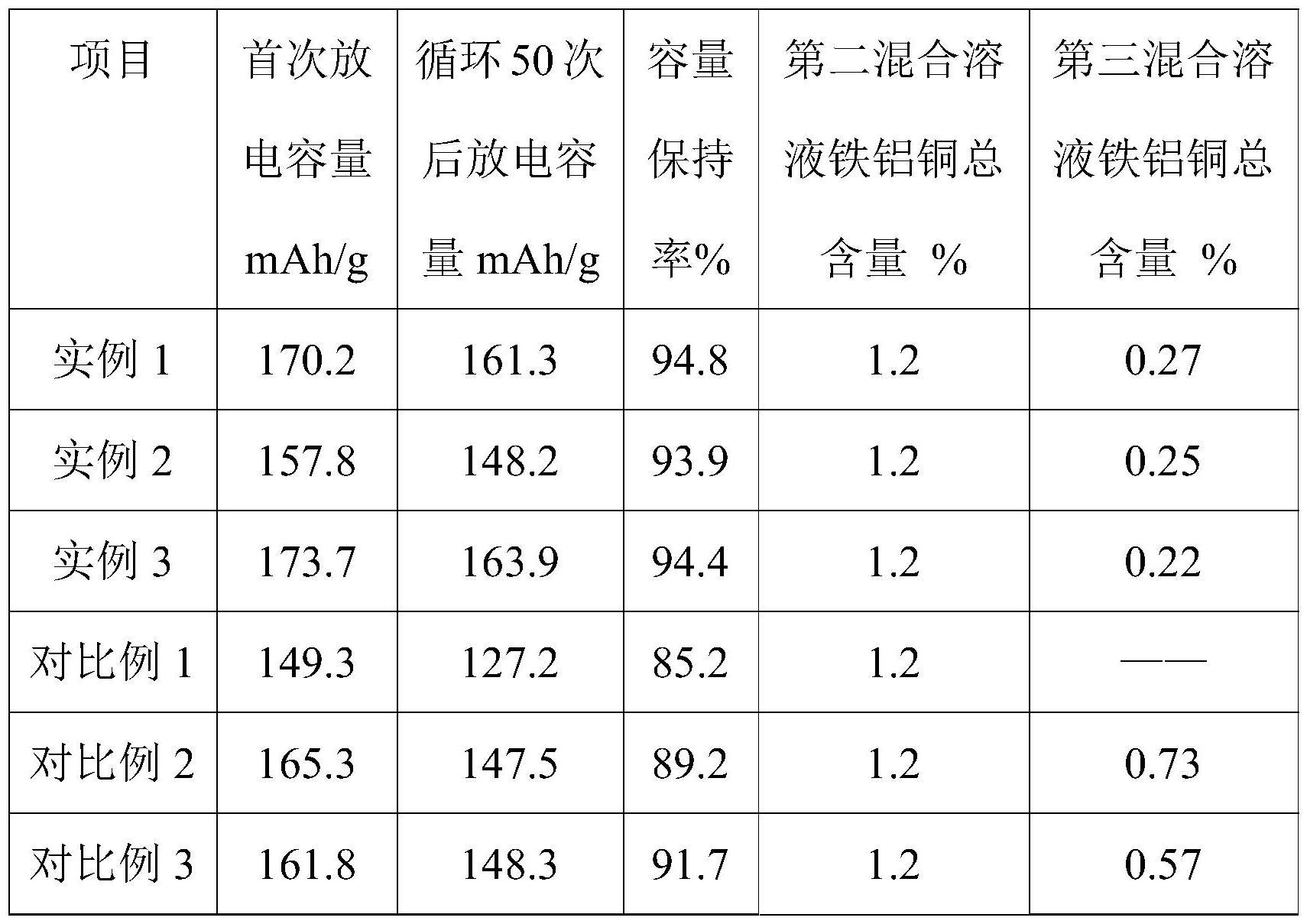

3、在本发明中,最主要的创新点在于,在获得第一混合溶液后,先通过锰离子筛吸附剂除去溶液中的锂,该技术属于现有技术,例如可以参考现有文献《废旧锂离子电池制备锂离子筛及其应用研究进展》(周蕾、袁永顺等著,无机盐工业,2022年8月底54卷第8期),在此不再对锰离子筛吸附剂以及去除锂离子过程进行赘述,本领域技术人员可根据各锰离子筛吸附剂的适用范围来选择合适的试剂。进一步,向除锂后的第二混合溶液中加入锰沉淀剂和柠檬酸盐缓冲盐溶液,在降低混合溶液中锰的含量的同时,由于锰离子吸附剂会发生溶损并进入到溶液中,锰沉淀剂可以将进入溶液中的锰离子沉淀下来,从而控制了锰离子的量,后续无需补加钴、锰金属离子,通过补加镍离子(在锰沉淀过多的情况下补锰),再生得到高镍正极材料,从而大大减少了金属离子的补加量,得到的锰沉淀又可以直接回收,无废物产生,有效降低了企业回收利用有价金属的成本,而且再生得到的高镍正极材料产品附加值更高,提高了企业的利润空间,其更具有实用性。同时,发明人在沉淀锰离子时发现,在一定沉淀条件下(和柠檬酸盐缓冲盐溶液条件下),铁、铝、铜金属离子会随着锰离子一同沉淀,得到的高镍正极材料中的铁、铝、铜金属离子被控制在极低含量范围内,这使得本发明的方法与现有回收再生方法相比,本发明的方法不仅工艺投入成本更低,而且再生得到的产品品质更好,价值更高,具有较突出的技术优势。

4、在本发明中,在进行锰离子部分沉淀时,锰沉淀剂在不同ph值条件下会优先沉淀不同的金属离子,本发明通过控制溶液体系的ph值至中性或偏弱酸性,使锰沉淀剂会优先沉淀锰离子,同时通过柠檬酸盐缓冲盐溶液来稳定沉淀过程的ph值变化,进而避免ph值变化导致部分钴离子和镍离子被沉淀下来,由此有效提高锰离子沉淀效果。

5、进一步,本发明通过控制锰沉淀剂的用量来控制锰离子的沉淀量,防止锰离子沉淀过多,同时避免在锰离子较少量存在情况下,钴离子和镍离子被沉淀下来的情况,最终只需要通过补充镍离子的方式就能使溶液中镍离子、钴离子和锰离子的摩尔比满足高镍正极材料的要求,由此大幅减少了贵金属的使用量,有效降低了企业成本。

6、进一步,在本发明中,有机酸选自柠檬酸、苹果酸、琥珀酸中的一种或几种,所述锰钴沉淀剂为草酸铵、碳酸氢铵中的一种或几种,锰沉淀剂优选为碳酸氢铵。

7、进一步,本发明利用废旧三元锂电池再生合成正极材料方法包括以下步骤:

8、a、将废旧三元锂电池预处理后得到正极材料粉末,然后采用有机酸-双氧水体系浸出正极材料粉末,过滤得到第一混合溶液,第一混合溶液中加入锰离子筛吸附剂,脱除锂离子并过滤后得到第二混合液;

9、b、向第二混合溶液中加入锰沉淀剂和柠檬酸盐缓冲盐溶液,使溶液的ph值稳定为6.5-7.5,沉淀过滤后,得到第三混合溶液;

10、c、分析第三混合溶液中各金属离子的摩尔比,然后向第三混合溶液中补加镍离子或/和锰离子,使镍离子、钴离子、锰离子的摩尔比满足高镍正极材料的产品要求,然后采用喷雾干燥法制备得到高镍正极材料前驱体。

11、进一步,在步骤a中,有机酸浓度为3-6mol/l(例如可以是3mol/l、3.5mol/l、4mol/l、5mol/l、5.5mol/l、6mol/l等),双氧水浓度为10-25vol%(例如可以是10vol%、15vol%、18vol%、20vol%、25vol%等),酸浸温度为40-70℃(例如可以是40℃、45℃、48℃、50℃、55℃、60℃、70℃等),酸浸时间为1-5h(例如可以是1h、2h、3h、5h等),溶液固含量为40-70g/l(例如可以是40g/l、50g/l、55g/l、58g/l、60g/l、65g/l、70g/l等)。

12、进一步,在步骤b中,先将锰沉淀剂和柠檬酸盐缓冲盐溶液配置成沉淀剂溶液,然后将第二混合溶液加入沉淀剂溶液中;在沉淀剂溶液中,锰沉淀剂的浓度为0.1-0.5mol/l(例如可以是0.1mol/l、0.2mol/l、0.3mol/l、0.4mol/l、0.5mol/l等),沉淀剂溶液与第一混合溶液的体积比为0.3-0.6:1,例如可以是0.3:1、0.4:1、0.5:1、0.6:1等。

13、进一步,在步骤b中,沉淀反应的温度为15-30℃,例如可以是15℃、20℃、25℃、30℃等。

14、进一步,在步骤c中,喷雾干燥法具体操作包括如下步骤:

15、(1)、第三混合溶液中各金属离子的摩尔比满足要求后,将第三混合溶液进行喷雾干燥,控制进料速度为15-30ml/min(例如可以为15ml/min、18ml/min、20ml/min、25ml/min、28ml/min、30ml/min等),进口温度为150-200℃(例如可以为150℃、160℃、180℃、200℃等),风机频率为30-100hz(例如可以为30hz、50hz、60hz、70hz、100hz等),即得到前驱体粉末。

16、进一步,本发明还包括一种锂电池,包括正极片、负极片和电池隔膜,所述正极片上涂覆有正极材料,所述正极材料通过正极材料前驱体添加锂源混烧后得到,所述正极材料前驱体通过上述方法制备得到。

17、综上所述,由于采用了上述技术方案,本发明的有益效果是:

18、1、相比于无机酸,在本发明的有机酸-还原剂浸出体系中,温和的有机酸不仅可以电离出h+实现金属粒子的浸出,同时自身的羧基具有配位作用,可以成为很好的络合剂,为后续进行锰部分沉淀提供较好的反应环境,弥补了无机酸所存在的不足;

19、2、本发明在稳定的ph值反应环境条件下,通过沉淀法先沉淀部分并回收浸出液中的锰离子,然后再通过补充部分镍离子来再生获得高镍正极材料,该方式不仅减少了金属离子的补加量而降低了回收成本,而且再生得到的高镍正极材料前驱体产品附加值更高,提高了企业的利润空间;

20、3、本发明在使用锰沉淀剂对锰离子进行沉淀时,还同时沉淀了铁、铝、铜金属离子,得到的高镍正极材料前驱体品质更好;

21、4、本发明的方法工艺简单,投入成本有效降低,不会产生二次污染,得到的再生产品的品质得到了明显提高,克服了现有回收再生工艺所存在的不足。

- 还没有人留言评论。精彩留言会获得点赞!