PS-PVD专用粉体材料、制备方法及应用与流程

本发明涉及镀覆材料,尤其涉及一种ps-pvd专用粉体材料、制备方法及应用。

背景技术:

1、等离子喷涂-物理气相沉积(ps-pvd)是近年来新兴的一种高性能热障涂层高效制备技术,可通过气相、液相与固相共沉积出兼具柱状晶和致密结构的涂层,从而兼具良好的隔热性能及抗热震性能,目前已在热端部件用热障涂层方面获得应用,并在高性能关键部件的应用中逐渐有取代大气等离子喷涂(aps)及电子束-物理气相沉积(eb-pvd)技术的趋势。

2、中国专利cn108103431a提供了一种等离子物理气相沉积用热障涂层粉末及其制备方法,该粉末具有双相结构和高开孔率,粉末使用纳米级粉末a和微米级粉末b团聚造粒获得,粉末b和粉末a的质量比为1:1~3:1,其中粉末a球磨分散后,加入粉末b,使用离心喷雾干燥或二流体喷雾干燥方式进行团聚造粒,最终粉末经过烘干、筛分、检验后获得喷涂粉末。喷涂粉末的松装密度为1.0~1.3g/cm3,振实密度为1.1~1.5g/cm3,粒度范围为5~25μm,粉末具有粗细颗粒搭配的高开孔率结构。该发明在ps-pvd工艺中可稳定输送,同时由于高开孔率,粉末在喷枪出口位置,快速实现粘结剂挥发和团聚粉末分散,使得小颗粒粉末在等离子体中心位置获得良好的加速、熔融和气化效果,保证高性能ps-pvd涂层的制备。

3、中国专利cn108546907a则公开了一种等离子物理气相沉积用氧化钇稳定氧化锆掺杂铈酸镧材料粉末及其制备方法和应用,该发明将氧化镧、氧化铈、氧化钇和氧化锆按照(0.8~1.3):1:0.08:1的摩尔比例混合进行球磨处理,得到球磨产物,对产物进行过滤并烘干,烘干后与去离子水、粘结剂以及分散剂进行球磨混合均匀,得到浆料,对浆料进行喷雾干燥处理得到粒料;将粒料烧结后进行筛分处理,得到等离子物理气相沉积用氧化钇稳定氧化锆掺杂铈酸镧材料粉末。涂层制备时,在送粉器中将粉末加热,启动等离子物理气相沉积设备,抽真空到压力低于0.08mbar,向真空室中充入氩气到130mbar;然后进行喷涂,制得涂层。该发明步骤简单且节约成本,改善材料性能,可用于大量工业生产。

4、此外,由于工艺的特殊性,aps喷涂用粉末通常无法适用于ps-pvd工艺。商用生产或研究中,目前热障涂层粉末主要以metco 6700tm、metco206atm粉末为主。以上现有技术提供的粉体均具有流动性欠佳的技术缺陷,在ps-pvd处理的连续送粉过程中存在堵粉现象,难以满足ps-pvd的工艺要求。

技术实现思路

1、有鉴于现有技术的上述缺陷,本发明所要解决的问题是提供一种ps-pvd专用粉体材料、制备方法及应用。

2、ps-pvd工艺沉积效率高,隔热效果好,但该工艺对粉体流动性要求高。在生产的过程中,ps-pvd设备送粉器需要保持长时间的送粉流动性,不能出现高频率的堵粉现象。ps-pvd粉体的流动性与其静电造成的团聚息息相关,由于粉体颗粒细小,容易产生静电并聚集成团,导致送粉过程受阻。

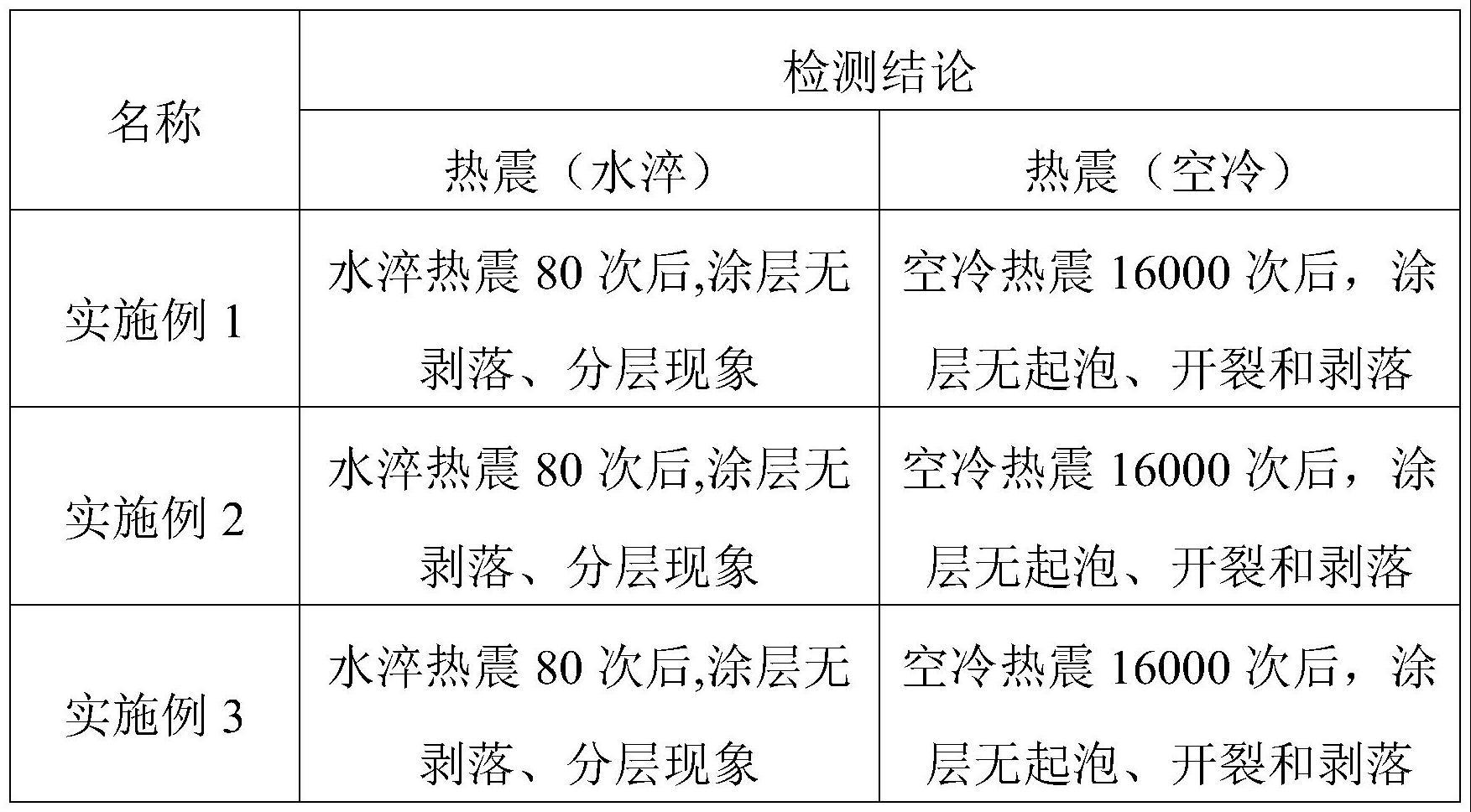

3、本发明去除了静电造成的粉末团聚,制备的ps-pvd专用粉体材料粒径范围为1~30μm,具有核壳结构及良好的流动性,经1200℃保温200h后t′相纯度≥99.9%,优于现有技术采用的metco 6700tm。用于ps-pvd工艺中,粉末可以充分气化,形成典型的ps-pvd柱状晶涂层。所得涂层与基体的结合性能好,并在静态抗氧化达到完全抗氧化级。同时,涂层还具有优异的耐热腐蚀性能,无起皱、开裂、翘皮、脱落等现象。在水淬热震及空冷热震测试中涂层爷无起泡、剥落、分层现象。

4、一种ps-pvd专用粉体材料的制备方法,包括如下步骤:

5、s1、根据4mol%三氧化二钇稳定氧化锆的比例准备氧氯化锆及碳酸钇,将氧氯化锆、碳酸钇与表面活性剂混合均匀,并在加热条件下进行反应,得到前驱体,备用;

6、s2、将所述前驱体转移至真空环境中,在加热、搅拌条件下达到并维持气液饱和的稳定状态,得到混合体,备用;

7、s3、所述混合体经微波处理得到钇锆均匀混合的无定形固态物,无定形固态物经脱除残余有机物处理后加入抗静电处理剂,得到ps-pvd专用粉体材料。

8、优选的,步骤s1中所述加热的温度为60~120℃。

9、优选的,步骤s2中所述加热的温度为60~120℃,气液饱和的稳定状态的维持时间为1~2h。

10、优选的,步骤s3中所述微波处理的工作温度为80~200℃,处理时间为3~5min。

11、优选的,步骤s3中所述脱除残余有机物处理的方法为在1000~1200℃下煅烧12~24h。

12、优选的,步骤s3中所述抗静电剂的添加量为氧氯化锆、碳酸钇与无水乙醇总质量的0.1~0.5wt%。

13、本发明提供了一种抗静电处理剂及其制备方法。该制备方法中,3-(二甲基氨基)-2-甲基-1-丙醇与3,5-二羟基苯乙酸甲酯发生加成反应而结合,得到的加成产物在催化下被还原,随后与4-溴正丁炔发生取代反应并引入端炔基;最后,经甲基化处理的取代产物与八臂聚乙二醇叠氮化物经成环反应而结合,通过端炔基与叠氮基团形成杂环而连接,得到抗静电处理剂。

14、八臂聚乙二醇叠氮化物在连接到一个六甘油核心的八个臂的每个末端具有叠氮基团,通过与端炔基反应形成疏水杂环并在每个分支引入两个阳离子基团,双阳离子基团提供的空间位阻能够阻止活性基团与亚甲基的反应,进而提升其稳定性。此外,抗静电处理剂具有多分支及多阳离子基团,具有高局部离子浓度,侧链中的柔性醚键和烷基间隔物可以增加阳离子基团的移动性,有利于提升对电荷的传递能力,从而实现对静电的高效去除。抗静电处理剂的元素主要为碳、氧、氢、氮,在ps-pvd喷涂过程中,抗静电处理剂受激发而分解形成气态小分子,而不参与粉体形成热障粉体的过程,对涂层结构无影响。

15、优选的,所述抗静电处理剂的制备方法如下:

16、m1、无氧条件下,将3-(二甲基氨基)-2-甲基-1-丙醇、3,5-二羟基苯乙酸甲酯与四氢呋喃混合均匀,加入催化剂并进行加成反应;加成反应结束后,减压蒸馏去除四氢呋喃,剩余物与乙醚混合后经过滤收集滤液,随后减压蒸馏去除乙醚,残余物与二氯甲烷混合后,加入盐酸并分离水相,调节水相的ph至碱性,随后用二氯甲烷进行萃取并收集有机相;有机相经干燥、减压蒸馏去除二氯甲烷,得到加成反应产物,备用;

17、m2、另取所述加成反应产物与四氢呋喃混合均匀,加入还原剂并进行还原反应;还原反应结束后,加入盐酸以中止反应,收集水相并调节水相的ph至中性,随后用二氯甲烷进行萃取并收集有机相;有机相经干燥、减压蒸馏去除二氯甲烷,得到还原反应产物,备用;

18、m3、另取所述还原反应产物、催化剂与四氢呋喃混合均匀,加入4-溴正丁炔并进行取代反应;取代反应结束后,加入饱和氯化铵水溶液以中止反应,随后用二氯甲烷进行萃取并收集有机相,有机相经干燥、减压蒸馏去除二氯甲烷,得到取代反应产物,备用;

19、m4、另取所述取代反应产物、碘甲烷与15~25份乙腈混合均匀并进行反应;反应结束后将产物倒于过量乙醚,过滤并收集沉淀,沉淀经乙醚洗涤、干燥,得到反应前驱体,备用;

20、m5、无氧条件下,另取所述反应前驱体、八臂聚乙二醇叠氮化物与n-甲基吡咯烷酮混合均匀,加入催化剂并进行环化反应;环化反应结束后将产物倒入过量异丙醇,过滤并收集沉淀,沉淀经去离子水洗涤、干燥,得到抗静电处理剂。

21、具体的,所述抗静电处理剂的制备方法如下,以重量份计:

22、m1、氮气保护下,将1.90~2.45份3-(二甲基氨基)-2-甲基-1-丙醇、1.30~1.70份3,5-二羟基苯乙酸甲酯与30~40份四氢呋喃混合均匀,随后加入4.20~5.50份三苯基膦及3.25~4.25份偶氮二甲酸二异丙酯,进行加成反应;加成反应结束后,减压蒸馏去除四氢呋喃,剩余物与30~50份乙醚混合后经过滤收集滤液,随后减压蒸馏去除乙醚,残余物与25~40份二氯甲烷混合后,加入50~100份盐酸并分离水相,调节水相的ph至10.0~11.5,随后用二氯甲烷进行萃取并收集有机相;有机相经干燥、减压蒸馏去除二氯甲烷,得到加成反应产物,备用;

23、m2、另取2.15~2.85份所述加成反应产物与40~50份四氢呋喃混合均匀,加入0.50~0.65份氢化铝锂并进行还原反应;还原反应结束后,加入45~60份盐酸以中止反应,收集水相并调节水相的ph至中性,随后用二氯甲烷进行萃取并收集有机相;有机相经干燥、减压蒸馏去除二氯甲烷,得到还原反应产物,备用;

24、m3、另取1.60~2.10份所述还原反应产物、0.30~0.45份氢化钠与15~20份四氢呋喃混合均匀,加入0.65~0.85份4-溴正丁炔并进行取代反应;取代反应结束后,加入20~30份饱和氯化铵水溶液以中止反应,随后用二氯甲烷进行萃取并收集有机相,有机相经干燥、减压蒸馏去除二氯甲烷,得到取代反应产物,备用;

25、m4、另取2.10~2.70份所述取代反应产物、5.50~7.15份碘甲烷与15~25份乙腈混合均匀并进行反应;反应结束后将产物倒于过量0~4℃的乙醚,过滤并收集沉淀,沉淀经乙醚洗涤、干燥,得到反应前驱体,备用;

26、m5、氮气保护下,另取2.45~3.20份所述反应前驱体、0.85~1.10份八臂聚乙二醇叠氮化物与40~60份n-甲基吡咯烷酮混合均匀,加入0.35~0.50份五甲基二乙烯三胺及0.15~0.20份溴化铜,进行环化反应;环化反应结束后将产物倒入过量0~4℃的异丙醇,过滤并收集沉淀,沉淀经去离子水洗涤、干燥,得到抗静电处理剂。

27、优选的,步骤m1中所述加成反应分两阶段进行,首先在0~4℃反应2~5h,随后在65~80℃回流反应12~18h。

28、优选的,步骤m2中所述还原反应的温度为25~40℃,反应时间为12~18h。

29、优选的,步骤m3中所述取代反应的温度为25~35℃,反应时间为9~15h。

30、优选的,步骤m4中所述反应的温度为20~30℃,反应时间为18~36h。

31、优选的,步骤m5中所述环化反应的温度为50~65℃,反应时间为12~36h。

32、优选的,所述盐酸的浓度各自独立的为1.0~1.5mol/l。

33、优选的,所述八臂聚乙二醇叠氮化物的平均分子量为1000~5000。

34、本发明提供了上述ps-pvd专用粉体材料在ps-pvd工艺中的应用,包括如下步骤:

35、以ps-pvd专用粉体材料为喷涂原料,采用ps-pvd喷涂设备在基体材料上进行涂层制备;ps-pvd喷涂过程中,氩气流量为30~40l/min,氦气流量为50~70l/min,电流为2400~2600a,喷涂距离为800~1000mm,送粉器送粉量为5~35g/min。

36、在符合本领域常识的基础上,上述各优选条件,可以任意组合,即得本发明各较佳实施例。

37、本发明配方中部分原料的介绍及作用如下:

38、氧氯化锆:一种化学物质,分子式是zrocl2·8h2o,为白色针状晶体,氯氧化锆是生产其它锆制品如二氧化锆、碳酸锆、硫酸锆、复合氧化锆以及锆铪分离制备金属锆铪的主要原料,也可以用于纺织、皮革、橡胶添加剂、金属表面处理剂、涂料干燥剂、耐火材料、陶瓷、催化剂、防火剂等产品。

39、碳酸钇:白色或无色粉末,主要用于制造催化剂、陶瓷材料、钇化合物中间体、化学试剂等工业。

40、本发明的有益效果:

41、相比于现有技术,本发明去除了静电造成的粉末团聚,制备的ps-pvd专用粉体材料粒径范围为1~30μm,具有核壳结构及良好的流动性,经1200℃保温200h后t′相纯度≥99.9%,优于现有技术采用的metco6700tm。用于ps-pvd工艺中,粉末可以充分气化,形成典型的ps-pvd柱状晶涂层。所得涂层与基体的结合性能好,并在静态抗氧化达到完全抗氧化级。同时,涂层还具有优异的耐热腐蚀性能,无起皱、开裂、翘皮、脱落等现象。在水淬热震及空冷热震测试中涂层爷无起泡、剥落、分层现象。

- 还没有人留言评论。精彩留言会获得点赞!