一种抑制氢基竖炉内球团黏结的涂层材料及其制备方法和应用与流程

本发明属于氢基竖炉还原炼铁,涉及一种抑制氢基竖炉内球团黏结的涂层材料及其制备方法和应用。

背景技术:

1、在应对全球气候变化和能源转型的背景下,各国都高度重视无碳和低碳能源的开发利用。氢能被视为21世纪最具发展潜力的清洁能源,将氢气用于钢铁制造的氢冶金工艺为变革性技术,是钢铁产业优化能源结构、工艺流程和产业结构,彻底实现低碳绿色化可持续发展的有效途径之一。

2、目前,国外冶金界纷纷提出氢冶金的战略规划,研发热点主要有富氢还原高炉炼铁和氢基竖炉直接还原。竖炉还原反应温度为800~1000℃,使用清洁能源制取氢气,开发氢基竖炉直接还原炼铁工艺,有望实现近零碳排放的钢铁冶炼过程,是实现碳中和非常重要的路径,也是炼铁技术未来的极致发展方向。然而,氢基竖炉中原料球团在还原过程中极易出现粘结现象。原料球团的这种无意聚集总是使连续操作变得不可能,显著降低了还原率。粘结现象主要发生在矿石金属化过程中,主要受温度、球团化学性能、脉石含量及还原步骤等的影响。

3、冶金工作者曾试图通过采用降低还原气体流速和还原温度等措施来缓解法竖炉内炉料的黏结问题,但同时又带来气体利用率低和产品金属化率低等次生问题,并加重了熔融气化炉的负担。因此,发明一种能够有效抑制含铁球团还原过度黏结的方法对氢基竖炉工艺的稳定生产和技术进步至关重要。

4、关于防止球团黏结的专利报道已有相关公开。如,中国专利申请201210007269.3,公开了一种竖炉内黏结炉料破碎装置,该破碎装置设置在竖炉围管入口中心线以下且下表面为水平面,其竖炉围管通过水平设置在炉壁上的煤气支管与破碎装置下面形成的煤气通道连通。上述破碎装置上部为圆弧面且设有破碎件,在驱动装置的作用下可以旋转。该破碎装置安装在螺旋排料器之上,从而对还原过程中产生的黏结球团进行破碎,在一定程度上能够改善炉料的粘结状况,但该方案是在竖炉内产生黏结后再进行机械破碎,无法从源头上抑制黏结的发生,且其不适用于大规模工业生产。

5、在中国专利申请201310512779.0中,公开了一种防高磷鲕状赤铁矿球团高温还原黏结的方法,该方法针对含碳球团高温还原的黏结,将高磷鲕状赤铁矿与煤粉、脱磷剂和粘接剂按合适比例进行配料、混碾,以压球方式制备冷固结球团,经烘干或养生处理进入直接还原竖炉。该方法通过优化竖炉结构设计、引入粘结剂及球团表面防黏结剂等措施,在一定程度上能够改善高磷鲕状赤铁矿在竖炉中的球团黏结,但其主要是针对含碳球团的黏结问题,与氢基竖炉生产工艺以及竖炉内的球团成分差别较大。并且涂层的强度较差,透气性能较差,严重影响球团涂层的使用,限制了涂层材料的应用。

技术实现思路

1、针对现有技术存在的上述问题,本发明所要解决的技术问题在于提供一种抑制氢基竖炉内球团黏结的涂层材料,该涂层材料在球团之间起到阻隔作用,抑制球团粘结现象。本发明所要解决的另一技术问题在于提供一种抑制氢基竖炉内球团黏结的涂层材料的制备方法。本发明还要解决的另一技术问题在于提供一种抑制氢基竖炉内球团黏结的涂层材料的应用,即为用于抑制氢基竖炉内球团黏结。

2、为解决上述技术问题,本发明采用的技术方案如下:

3、一种抑制氢基竖炉内球团黏结的涂层材料,包括以下质量份数的组分:15~25份石灰,3~7份铝矾土,3~7份改性沥青粉,1~3份膨润土,0.1~0.3份金属铝,0.1~0.3份防爆纤维,0.05~0.15份分散剂,0.15~0.35份羧甲基纤维素钠。

4、所述的抑制氢基竖炉内球团黏结的涂层材料,改性沥青粉末为采用十二烷基硫酸钠对沥青粉末表面进行亲水性改性;沥青粉末为低熔点烃类物质,熔点≤500℃,且沥青粉的粒径≤100μm;石灰中cao的含量≥70%,粒径≤44μm;铝矾土粉末中al2o3含量≥95%,粒径≤44μm;金属铝,粒径≤45μm;防爆纤维,直径≤20μm。

5、所述的抑制氢基竖炉内球团黏结的涂层材料的制备方法:取15~25份石灰,3~7份铝矾土,3~7份改性沥青粉,1~3份膨润土,0.1-0.3份金属铝,0.1~0.3份防爆纤维,0.05~0.15份分散剂,0.15~0.35份羧甲基纤维素钠及63~70份去离子水,采用星云球磨机球磨搅拌混合均匀,即得到涂层浆料;所述的搅拌条件为:转速300~400r/min,搅拌10~30min。

6、所述的抑制氢基竖炉内球团黏结的涂层材料在抑制氢基竖炉内球团黏结中的应用。

7、一种抑制氢基竖炉内球团黏结的方法,包括以下步骤:

8、1)将矿石进行破碎筛分处理,破碎筛分后的潮湿的矿石粉与粘合剂混合,并使用圆盘造球机滚动成球,制成球团生坯,球团生坯经过110℃干燥6~8h后,加热至1200~1300℃,保温30~60min,制备获得铁矿球团;

9、2)取15~25份石灰,3~7份铝矾土,3~7份改性沥青粉,1~3份膨润土,0.1-0.3份金属铝,0.1~0.3份防爆纤维,0.05~0.15份分散剂,0.15~0.35份羧甲基纤维素钠及63~70份去离子水,采用星云球磨机球磨搅拌混合均匀,即得到涂层浆料;

10、3)将混合好后的涂层浆料通过高压喷涂的方式均匀的涂覆在铁矿球团表面;将制备的涂层球团置于在60℃的温度下干燥2~3h,然后在110℃干燥2~3h。

11、6、根据权利要求5所述的抑制氢基竖炉内球团黏结的方法,其特征在于,所述的矿石进行破碎筛分处理,矿粉细度≤5μm,并且所制备的球团粒径在9~16mm范围的量占90%以上。

12、所述的抑制氢基竖炉内球团黏结的方法,铁矿球团表面涂层厚度为0.05~0.15mm。

13、所述的抑制氢基竖炉内球团黏结的方法,步骤2)中,改性沥青粉末为采用十二烷基硫酸钠对沥青粉末表面进行亲水性改性;沥青粉末为低熔点烃类物质,熔点≤500℃,且沥青粉的粒径≤100μm。

14、所述的抑制氢基竖炉内球团黏结的方法,步骤2)中,石灰中cao的含量≥70%,粒径≤44μm;铝矾土粉末中al2o3含量≥95%,粒径≤44μm;金属铝,粒径≤45μm;防爆纤维,直径≤20μm。

15、所述的抑制氢基竖炉内球团黏结的方法,步骤3)中,高压压缩空气的压力为0.3~0.6mpa。

16、有益效果:与现有技术相比,本发明的技术优势如下:

17、1)本发明用于抑制氢基竖炉内球团黏结的涂层材料,控制球团粒径大小在9~16mm范围,球团具有较高的强度,可提高还原竖炉透气性、提高球团产率、减少粘结趋势(由于接触表面变小),并且还原性及传热效率都较高。

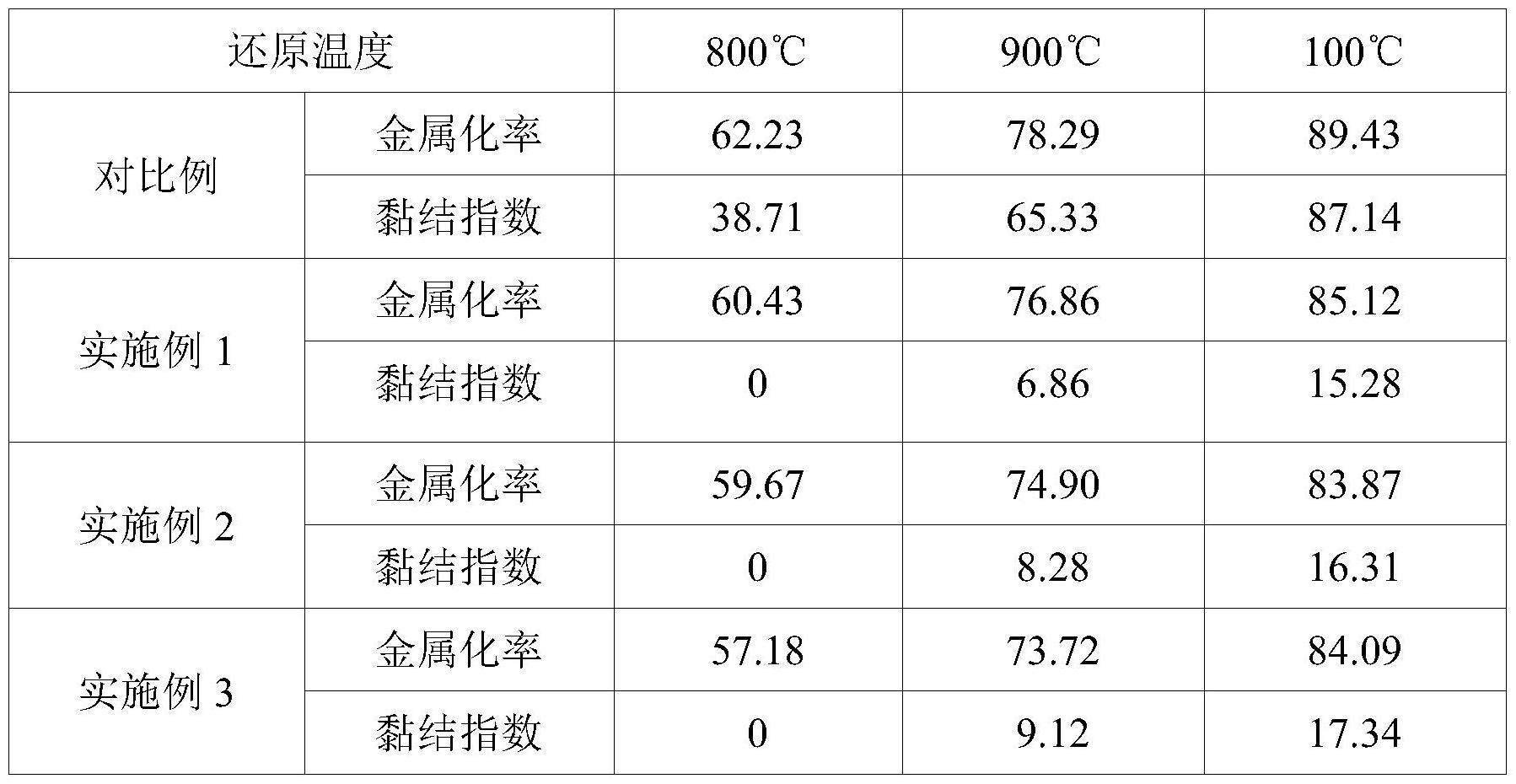

18、2)本发明用于抑制氢基竖炉内球团黏结的涂层材料,以价格低廉的石灰及铝矾土为主要球团防粘的涂层原料,并对各组分的质量配比以及混合液的质量浓度进行优化设计,涂层在球团之间起到阻隔作用,抑制球团粘结现象,从而可以保证在高效抑制氢基竖炉内球团间黏结现象的同时仍能保持较高的金属化率,防止金属化率的降低。并且石灰存在大量的碱性氧化物cao,其包裹原料球团后,有助于吸附界面上的铁沉淀形态呈现微孔结构,有助于提高球团的透气性能,提高还原率。

19、3)本发明用于抑制氢基竖炉内球团黏结的涂层材料,膨润土及分散剂的加入提高涂层浆料使其具有极好的稳定性及分散度,提高涂层浆料对原料球团的吸附力及涂层的强度。且该涂层材料容易均匀地涂覆于球团表面,涂层材料与球团的结合较牢固,从而进一步保证了其使用效果。

20、4)本发明用于抑制氢基竖炉内球团黏结的涂层材料,加入有机粘结剂羧甲基纤维素钠,提高浆料在球团表面的均匀性,同时,羧甲基纤维素钠的加入保证了浆料的稠度,既能保证最终涂层的强度,同时也保证了涂层与球团之间的牢固性,防止脱落。

21、5)本发明用于抑制氢基竖炉内球团黏结的涂层材料,通过表面活性剂对沥青粉末进行表面改性,降低其在涂层浆料中的分层现象。并且,涂层浆料中的沥青粉末在300~500℃的低温区间反应,从而形成很多气体通道,有利于增加表面孔隙率,防止涂层材料阻碍球团的还原,提高球团的金属化率。

22、6)本发明用于抑制氢基竖炉内球团黏结的涂层材料,氢基竖炉中氢气还原铁矿球团产生大量水蒸气,涂层中的金属铝与水蒸气反应生成了氢气(al+3h2o=al(oh)3+3/2h2↑+954j),首先自反应生成的氢气直接参与球团的还原,提升球团的还原率。并且反应产生的h2在逸出时会形成大量开口排气通道,增加球团的透气性能。产生的h2在涂层内部形成了一些微小气孔,从而缓解了试样在破坏过程中裂纹产生的应力,使得涂层的耐压强度有所增大。

23、7)本发明用于抑制氢基竖炉内球团黏结的涂层材料,有机防爆纤维的加入提高了涂层材料的强度,并且有机纤维在受热时,发生收缩、熔融,在涂层中形成微细的网状狭长气孔,从而让氢气能迅速扩散进入球团,提高球团的金属化率。

- 还没有人留言评论。精彩留言会获得点赞!