含氮富氧木质素基多孔碳及其制备和在二氧化碳吸附中的应用

本发明属于废气处理领域,具体涉及木质素基多孔碳的制备领域。

背景技术:

1、化石能源的过度消耗产生了大量co2,引起了全球变暖、海平面上升、空气质量下降等亟待解决的环境问题。实现碳减排最关键的一环是碳捕集与封存(ccus)。

2、多孔炭具有高比表面积、大孔容、丰富孔结构、强疏水性、物理化学稳定性好、密度低等优点,在储能、吸附分离、催化等方面都有广泛应用。研究表明,多孔炭的co2捕获性能主要由两方面结构决定。首先是孔结构,多孔炭具有丰富的超微孔(d<0.7nm)在低压条件下通过微孔填充机制可以提高co2的吸附量。此外,多孔炭的孔道形状和尺寸是目标分子co2(0.33nm)的3-10倍,在混合气的烟道口可以选择性吸附co2。其次是表面化学性质,掺杂各种杂原子(n、o、s、p等)来调控多孔炭的化学结构,增加co2的吸附容量和选择性。多孔炭骨架中的含氮基团(如吡咯氮、吡啶氮等)可通过酸碱相互作用、静电(四极)相互作用以及氢键相互作用来加强co2分子与孔表面的相互作用力,从而改善co2的选择性吸附效果。而多孔炭的含氧官能团(如醚基、羟基)主要是通过电荷相互作用力来提高co2吸附性能。因此,多孔炭材料的孔结构及化学结构的精确调控对co2的高效吸附来说是一个极其重要的技术瓶颈。

3、木质素分子是一种由三种苯丙烷单元通过醚键和碳碳键相互连接形成的三维网状的高分子芳香聚合物,含有丰富的羧基、羟基、醚键和甲氧基等官能团。而且木质素具有廉价易得,绿色环保可持续,来源广泛等优点。所以利用生物乙醇过程中的木质素基剩余物来制备结构丰富、性能稳定的多孔炭具有良好前景。

4、目前,木质素基改性碳材料的制备方法主要有活化法、模板法、水热法、熔融盐法及微波加热法等。前驱体的预处理、含氮物质的加入以及制备技术的结合都会对多孔碳的结构有重要影响。专利申请cn109761234a公开了一种富氮多孔木质素基炭材料的制备方法,以废弃生物质资源树皮、秸秆、食物残渣等为原材料,先将原料和氮源进行预炭化,再将预炭化产物和碱混合球磨后进行高温炭化,得到具有高活性中心和发达孔隙结构的富氮多孔木质基炭材料,但该方法需要两次炭化且高温耗能。专利申请cn110316717b公开了一种含氮多孔碳材料的制备方法及其应用,首先将木质素、氮源、低共熔盐通过球磨混合,再将混合物进行高温炭化得到含氮炭材料,虽然制备方法简单易操作,但是该材料的比表面积较低且co2吸附量也偏低,具体的co2吸附量为3.90-4.35mmol/g。专利申请cn115215320a公开了一种超分子诱导氮掺杂木质素衍生碳材料及其制备方法与应用,将木质素磺酸钠和三聚氰胺混合再加入三聚氰酸得到固体,然后将固体热解得到氮掺杂木质素衍生碳材料,但需要消耗大量有毒、有刺激性的、价格昂贵的三聚氰酸,所得碳材料的孔结构缺乏调控,其具体的比表面积为1094.5-1342.5m2/g,在现有生物质基碳材料中仅处于中等数值。

5、针对上述制备过程中存在有毒且高成本试剂、过程能耗高以及co2吸附量低等实际生产问题以及相应制备方法所得生物质基碳材料的结构缺陷问题,本发明旨在提出一种比表面积高、氮氧杂原子含量高、孔结构可调的绿色低成本木质素基多孔碳的制备方法,且所得材料具有优异的co2捕集性能。

技术实现思路

1、针对现有木质素基碳材料二氧化碳捕集容量和选择性不理想的问题,本发明提供了一种全新的含氮富氧木质素基多孔碳的制备方法,旨在制备得到具有优异二氧化碳吸附容量和选择性的材料。

2、本发明第二目的在于,提供所述的制备方法制得的含氮富氧木质素基多孔碳及其在二氧化碳吸附中的应用。

3、针对现有技术二氧化碳吸附容量以及选择性不理想的问题,本发明提供以下解决方案,具体为:

4、一种含氮富氧木质素基多孔碳的制备方法,将包含木质素原料、氮源的水溶液进行水热处理,得到水热产物,其中,水热的温度为100~250℃,氮源为三聚氰胺、乙二胺、尿素中的至少一种;

5、将水热产物和活化剂混合后经压片处理,得到圆片,再将所述的圆片在保护性气氛内进行热处理,制得所述的含氮富氧木质素基多孔碳;

6、压片阶段,水热产物和活化剂的重量比为1:1.5~5;压力为15~25mpa;

7、热处理的温度为550~800℃。

8、本发明中,创新地将木质素原料在所述的氮源辅助下进行水热处理,随后再和活性剂一并压片后热处理,进一步配合水热参数、压片参数和热处理参数的联合控制,如此能够实现协同,可以构建二氧化碳适配的微观结构和表面活性基团,如此可协同改善二氧化碳的吸附容量以及吸附选择性。

9、本发明中所述的木质素原料可以是行业内任意含有木质素的物料,例如为包含酶解木质素、有机溶剂木质素、碱木质素、des提取木质素中的至少一种的原料。例如,所述的木质素原料可以为生物乙醇制备产生的含有木质素的剩余物。

10、本发明中,所述的氮源辅助水热、活化剂辅助压片以及热处理操作和参数的联合控制是协同构建二氧化碳适配的微观结构和活性基团的关键;在此基础上,进一步配合氮源种类、水热温度、活化剂的类型、压片参数以及热处理参数的联合控制,有助于进一步利于二氧化碳适配的微观结构和活性基团的构建,有助于进一步协同改善二氧化碳的容量和吸附选择性。

11、作为优选,所述的氮源为三聚氰胺。本发明中,采用三聚氰胺作为氮源,配合本发明制备工艺,能够进一步协同改善材料对二氧化碳的吸附适配效果。

12、作为优选,木质素原料、氮源的重量比为0.5~4:1,进一步优选为1~1.5:1;

13、优选地,水热处理的起始水溶液中,木质素原料与水的质量比为1:5~20,进一步优选为1:10~15。

14、作为优选,水热处理的温度为140~180℃,进一步优选为140~160℃;

15、优选地,水热处理的时间为5~30小时;进一步优选为15~20h。

16、优选地,水热完成后固液分离,采用醇和酸对固体进行洗涤,再采用水洗涤至中性、干燥后进行后续的步骤。

17、本发明中,在所述的氮源辅助水热以及工艺参数的联合控制下,进一步将其和活性剂一并进行压片处理,进一步配合压片参数的联合控制,利于构建二氧化碳适配的微观结构以及活性位点,如此利于二氧化碳吸附容量和吸附选择性。

18、作为优选,所述的活化剂为koh、zncl2、naoh、k2co3中的至少一种。

19、作为优选,所述的水热产物和活化剂的质量比为1:2~4。

20、本发明中,水热产物和活化剂的混合方式为研磨;

21、优选地,压片的方式为机械加压;

22、作为优选,压片阶段的施压压力为18~22mpa。

23、优选地,压片阶段的维压时间为0.5~50min,优选为1~40min,进一步优选为10~40min。

24、本发明中,将所述的压片进行后续的热处理,进一步配合热处理参数如温度的联合控制,可协同构建二氧化碳适配度的吸附结构和活性位点,更利于二氧化碳的吸附容量和选择性。

25、作为优选,热处理的温度为600~700℃;进一步优选为600~650℃。研究发现,在本发明所述的工艺下,进一步通过该温度的联合控制,能够进一步实现协同,可进一步改善其制备的材料对二氧化碳吸附的适配性,进一步改善吸附容量和选择性。

26、作为优选,热处理的时间为0.5~4h,优选为1~2h;

27、优选地,热处理后经酸液洗涤、水洗至中性后干燥,即得所述的含氮富氧木质素基多孔碳。

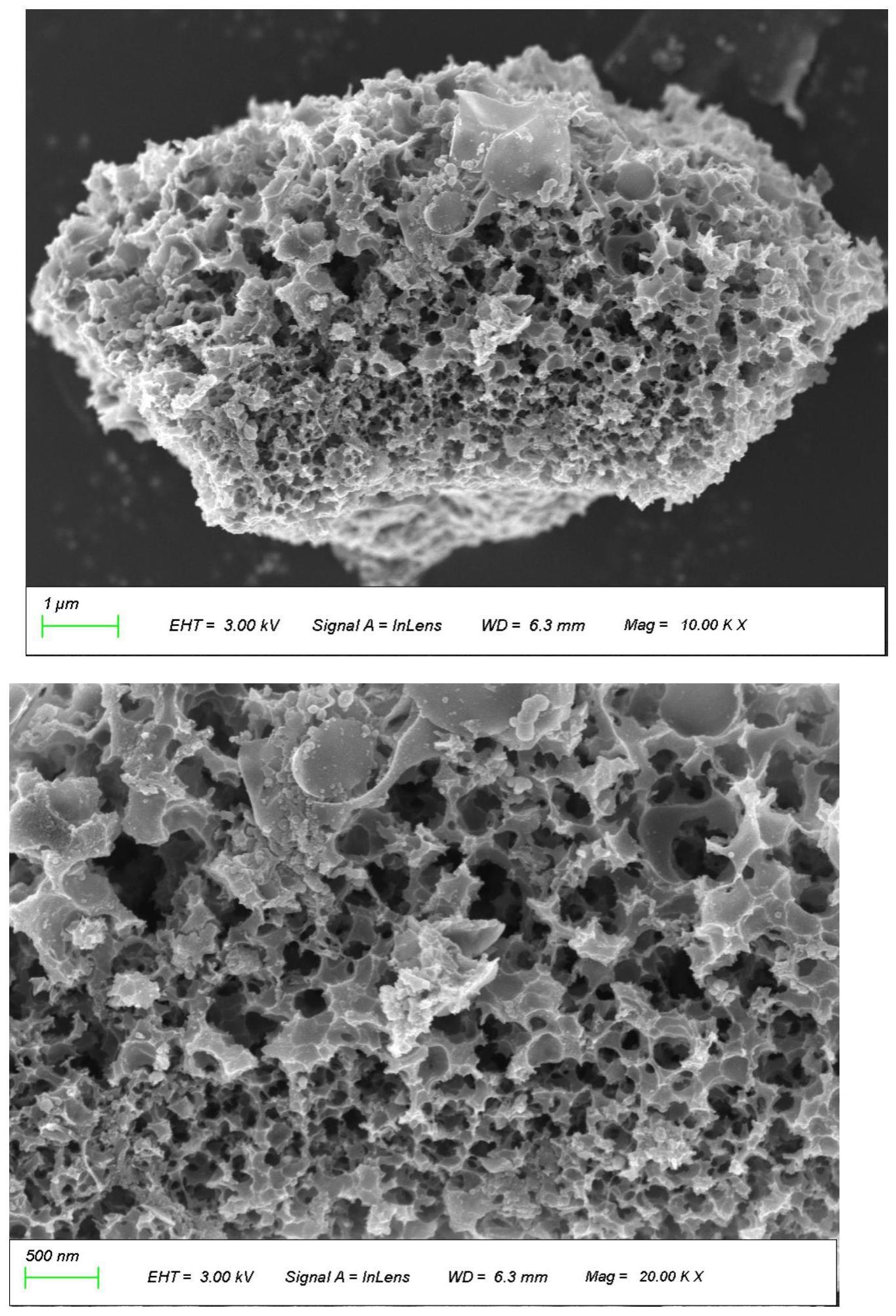

28、本发明还提供了一种所述的制备方法制得的含氮富氧木质素基多孔碳,具有微孔、介孔和大孔的层次孔结构,微孔、介孔含量分别为53.9~77.3%、18.6~42.5%,比表面积为900~2000m2/g,氮含量为1.5~2.0%,氧含量为30~55%。

29、本发明还提供了一种所述的制备方法制得的含氮富氧木质素基多孔碳的应用,将其作为气体吸附材料;优选地,将其作为二氧化碳的吸附材料。

30、有益效果:

31、1、本发明创新地将木质素原料在所述的氮源辅助下进行水热处理,随后在和活性剂一并压片后热处理,进一步配合水热参数、压片参数和热处理参数的联合控制,如此能够实现协同,可以构建二氧化碳适配的微观结构和表面活性基团,可协同改善二氧化碳的吸附容量以及吸附选择性。

32、2、本发明制备方法制得的材料对co2具有优异的吸附吸附能力以及选择性。

33、3、本发明原料来源广泛,成本低,绿色环保,具有推广性好、高值化联产等应用优势。

- 还没有人留言评论。精彩留言会获得点赞!