一种高密度永磁铁氧体磁体及其生产工艺的制作方法

本发明涉及永磁铁氧体,具体涉及一种高密度永磁铁氧体磁体及其生产工艺。

背景技术:

1、随着全球工业化及家居智能化、自动化进程的加快,各类电机的市场需求持续增长,且对电机的尺寸及能效要求越来越严格,促使电机加速向小型化、平面化、节能化发展。永磁铁氧体磁体因其成本较低、磁性能及化学稳定性优良、可获得形状复杂的小尺寸各向异性器件等优点,被广泛应用于各类中低端微特永磁电机中,市场需求猛增,前景广阔。

2、为拓宽干压成型铁氧体磁体的应用范围,增加其在高端微特永磁电机中的应用比例,须进一步提高该类磁体的磁性能,尤其需要提高其表面磁通密度。现有技术是在磁体制造过程中增加预压预磁化工序,即将永磁铁氧体粉料在磁场下压制成最终产品所需的生坯之前,经过一次或多次的磁场成型。预压预磁化工序的出发点是:粉料经一次或多次预磁化后,可在最终的磁场成型过程中提高坯体的磁畴取向一致性,从而获得好的磁性能。目前,市场上销售的永磁铁氧体的生产流程一般为:配料预烧、破碎、球磨、制粉、干压磁场成型/干压成型/湿压磁场成型、烧结、机械加工、检验、包装。随着微电子技术发展对永磁铁氧体磁体的磁性能参数要求也越来越高,比如高饱和磁通密度、高内禀矫顽力、高磁能积等。

3、在高密度永磁铁氧体及其生产工艺的研发过程中,发现存在以下技术难点:没有通过对原料成分进行改进以形成稳定的磁铅石型晶体结构,改善其内磁性;并通过对生产工艺进行改进以促进晶粒的有序排列取向,永磁铁氧体磁体的磁性能和成品密度有待提高。

技术实现思路

1、本发明的目的在于提供一种高密度永磁铁氧体磁体及其生产工艺,用于解决现有技术中没有通过对原料成分进行改进以形成稳定的磁铅石型晶体结构,改善其内磁性;并通过对生产工艺进行改进以促进晶粒的有序排列取向,永磁铁氧体磁体的磁性能和成品密度有待提高的技术问题。

2、本发明的目的可以通过以下技术方案实现:

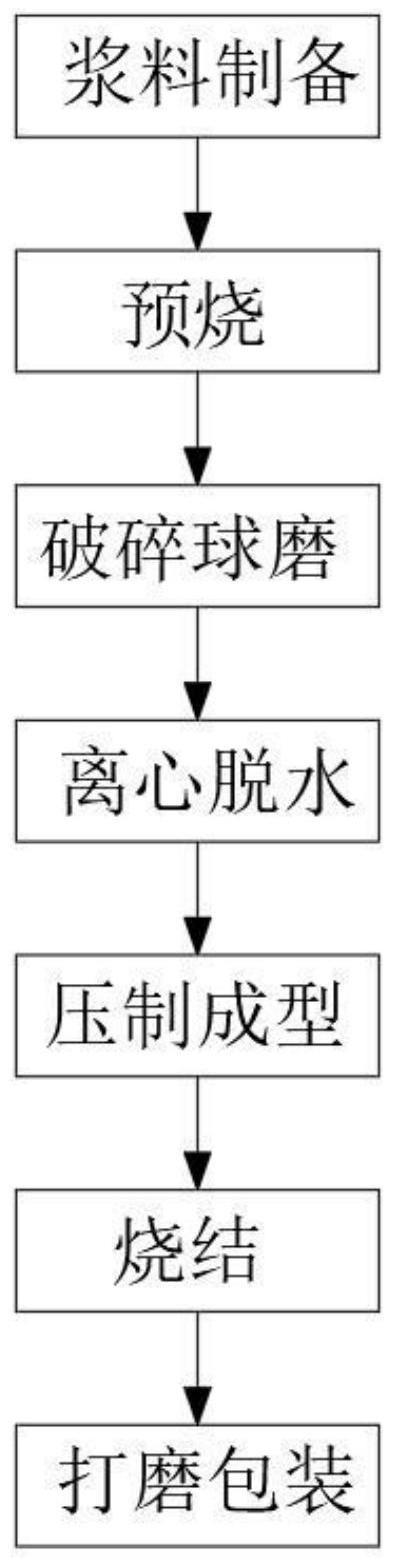

3、本发明提供一种高密度永磁铁氧体磁体,由原料经浆料制备、预烧、破碎球磨、离心脱水、压制成型、烧结、打磨包装得到,原料包括以下成分:sro、la2o3、co2o3、fe2o3、si和葡萄糖酸钙,其中,si的用量为sro、la2o3、co2o3、fe2o3重量之和的2~5%,葡萄糖酸钙的用量为sro、la2o3、co2o3、fe2o3重量之和的4~10%;高密度永磁铁氧体成品具有如下分子式的成分:sr1-xlax(fe12-ycoy)zo19,式中0.08≤x≤0.42,0.08≤y≤0.42,0.8≤z≤1.1,0.9≤(x/y)≤1.2。

4、本发明还提供了上述高密度永磁铁氧体磁体的生产工艺,包括以下步骤:

5、步骤一,浆料制备:将各原料成分混合均匀得到混合料,向混合料内加入其重量1~1.5倍的去离子水,混合均匀得到浆料;

6、步骤二,预烧:将浆料在6~10mpa的压力下预压处理,升温至820~1200℃,保温预烧3~5小时,得到预烧料;

7、步骤三,破碎球磨:将预烧料与去离子水、研磨球按照重量比1:1.5:8混合,以36~42rpm转速球磨16~20小时,得到球磨料;

8、步骤四,离心脱水:将球磨料在800~1000rpm转速下离心分离,减压抽滤得到压制料;

9、步骤五,压制成型:压制料通过自动装填成型压机压制成型得到成型胚体;

10、步骤六,烧结:成型胚体在1200~1260℃下保温烧结60~90min得到烧结体;

11、步骤七,打磨包装:打磨除去烧结体表面的毛刺,包装得到高密度永磁铁氧体。

12、进一步的,压制成型具体包括以下过程:

13、s1、启动自动装填成型压机的第一减速电机,第一减速电机驱动翻转轴进行旋转,翻转轴带动与其固定连接的固定架进行翻转,压制台也随之同步翻转;当接料腔竖直向上时,第二减速电机驱动滚珠丝杠转动,滚珠丝杠的旋转运动转化为丝杠座的水平运动,丝杠座通过连接柱带动压制台同步水平运动,压制台沿滑槽滑动促进压制台的平稳运动;

14、s2、开启负压风机,负压仓内产生负压真空环境,从进料斗加入永磁铁氧体的压制料,在负压吸力的作用下,经负压仓排入波纹输料管内,进一步在自身重力作用下,压制料经下料管连续化的向下流动,沿接料腔流动至取向压制模具内;

15、s3、进入模腔的压制料达到预设量时,封堵气缸推动封堵板平移并使压制板与模腔对齐,完成封堵板对模腔的封堵;第一减速电机驱动翻转轴转动,翻转轴带动固定架和压制台同步翻转,使得接料腔竖直向下,配合丝杠座带动压制台的水平运动,使得多个接料腔与压制气缸一一精准对接;压制气缸驱动充磁棒竖直向上移动,对模腔内的压制料进行压制,同时充磁电源向充磁棒施加磁场,使得压制料发生一次晶粒取向;取消对充磁棒施加磁场后,充磁电源向极头线圈和磁化线圈施加磁场,使得压制料发生二次晶粒取向得到成型胚体。

16、进一步的,一次晶粒取向时施加强度4000~6000oe的磁场,二次晶粒取向时施加强度9000~10000oe的磁场。

17、进一步的,所述自动装填成型压机包括机架、负压填料机构和翻转压制机构,负压填料机构用于将永磁铁氧体原料经浆料制备、预烧、破碎球磨、离心脱水得到的压制料,在负压作用下输送至翻转压制机构内;翻转压制机构用于将压制料进行取向、压制成型得到成型胚体。

18、进一步的,所述负压填料机构包括进料斗、负压仓和下料管,进料斗设于机架的上方,负压仓设于机架的顶部且与进料斗连通,多个下料管设于负压仓的下方且下料管与负压仓之间连接有波纹输料管,负压仓的内腔安装有若干个负压风机;波纹输料管与下料管的连接处外围固定有摆动板,摆动板上位于相邻的波纹输料管之间贯穿装配有安装柱,安装柱的顶部外围缠绕有扭力弹簧,安装柱的顶部与负压仓的底部之间设有摆动气缸,摆动气缸的活塞杆竖直向下设置。

19、进一步的,所述翻转压制机构包括第一减速电机、翻转轴、固定架和压制台,第一减速电机设于机架的外壁,第一减速电机连接有水平贯穿机架两侧的翻转轴,翻转轴的两端设有贯穿座,翻转轴两侧位于贯穿座内侧固定有类c型的固定架,固定架的外侧设有与其滑动连接的压制台;固定架的内侧设有丝杠座,丝杠座的一端通过贯穿固定架的连接柱与压制台连接,丝杠座的轴心水平贯穿有滚珠丝杠,滚珠丝杠的一端连接有第二减速电机;固定架的内部设有供连接柱滑动的滑槽,压制台远离固定架的一侧设有多个与下料管匹配的接料腔,压制台的内部设有与接料腔连通的取向压制模具。

20、进一步的,所述取向压制模具包括定模、模腔和极头线圈,定模设于压制台内部靠近固定架的一侧,模腔的一端通过定模密封,另一端与接料腔内的空腔对应;模腔的外围缠绕有极头线圈,极头线圈的上下两侧缠绕有磁化线圈,模腔的下表面一侧位于压制台内设有封堵气缸,封堵气缸的活塞杆连接有对模腔下表面进行封堵的封堵板,封堵板的中心过盈配合与模腔截面形状、尺寸适配的压制板;机架的底部上表面设有多个竖直向上的压制气缸,压制气缸的顶部连接有充磁棒。

21、本发明具备下述有益效果:

22、1、本发明的高密度永磁铁氧体磁体,原料成分通过硅和葡萄糖酸钙作为助磨分散剂,sr2+和不同晶位的fe3+进行离子取代,影响m型铁体的晶体结构,使不同晶位上的磁晶各向异性发生变化,控制产品的宏观各向异性与饱和磁化强度,co2+的各向异性常数比在同类晶位中fe3+的各向异性常数约大两个数量级;la3+部分取代m型铁氧体晶格中的sr2+,有利于稳定磁铅石型晶体结构并改善其内磁性;各原料成分制备得到的永磁铁氧体提升了密度和磁性能。

23、2、本发明高密度永磁铁氧体磁体的生产工艺,步骤包括浆料制备、预烧、破碎球磨、离心脱水、压制成型、烧结和打磨包装;其中,预烧和破碎球磨步骤促进原料成分的预先加热、冷却,减少烧结过程中磁性能的损失,保持晶粒的高度取向性,离心脱水步骤保持压制料的干燥度,避免原料成分粘结;压制成型步骤通过自动装填成型压机压制成型得到成型胚体,一次晶粒取向时磁场方向与压力方向平行,二次晶粒取向时磁场方向与压力方向垂直,两次晶粒取向有利于晶粒的有序排列取向,改善了永磁铁氧体磁体的磁性能和成品密度。

24、3、自动装填成型压机利用负压结合自身重力利于压制料的连续化定量输送,其中的翻转压制机构通过翻转轴带动固定架和压制台的同步翻转,配合丝杠座带动压制台的水平运动,实现多个接料腔与下料管一一精准对接,便于对多个取向压制模具同步装填压制料;翻转轴带动固定架和压制台同步翻转,使得接料腔竖直向下,配合丝杠座带动压制台的水平运动,使得多个接料腔与压制气缸一一精准对接,便于对多个取向压制模具的同步压制,提高了装填、压制的效率和永磁铁氧体的产能。

- 还没有人留言评论。精彩留言会获得点赞!