连续结晶板状玻璃成型体的成型方法和制造装置与流程

本发明属于,特别涉及一种连续结晶板状玻璃成型体的的成型方法,及其制造装置。

背景技术:

1、将熔融玻璃成型为板状已知多种方法,较为常用的方法例如锡浮法、融合法、滚压法。通常,将熔融玻璃连续成型为板状或棒状,采用以下方法:使熔融玻璃流入成型辊之间,以与其周速度相同的速度送出玻璃成型体的方法(双滚法)、或在预先准备的成型铸模中注入熔融玻璃,与玻璃的注入速度一致地拉出玻璃成型体的方法(拉出成型法)等。前者的方法适用于玻璃成型体为其宽度比较厚的薄板状时,后者的方法适用于玻璃成型体为其宽度比较厚的棒状时。

2、以往,在使熔融玻璃流下并注入固定成型铸模、从成型铸模的末端部连续地拉出玻璃成型体的成型法中,将高温的玻璃成型体逐渐冷却(退火),使得玻璃内不产生变形等,从而得到连续玻璃成型体。一旦将冷却的连续玻璃成型体切割为适当的长度而得到玻璃成型体之后,根据需要,将该玻璃成型体放入结晶炉,进行热处理并使其结晶,得到结晶玻璃(例如专利文献1的第0006、0046、0066段)。

3、浮锡法现在作为板玻璃的大量生产法最广泛普及,是将玻璃浮在熔锡上进行延伸成型的方法。但是,在常温下,必须将作为固体的金属锡保持在始终熔融状态,因此,窑的保温所需要的能量巨大。此外,存在锡离子从锡和熔融玻璃界面扩散到玻璃内,给玻璃品质带来恶劣影响的情况。

4、融合法是使熔融玻璃沿着耐火物成型体的两侧面流下并在成型体下部使玻璃合流的方法。在该方法中,表面保持非接触状态,因此得到高品质的板玻璃。但是,在耐火物与熔融玻璃的接触面发生了失透的情况下,由于连续地产生缺陷,因此,必须更换耐火物,玻璃的板宽越大,该耐火物的制造成本越巨大。此外,为了不引起失透,必须考虑耐火物与玻璃组成的兼容性,因此能够使用的玻璃组成为限定的。

5、滚压法一般利用金属辊夹着熔融玻璃进行成型,与浮锡法、融合法比较,具有能够以低成本、简易的装置结构进行玻璃成型的优点。但是,通过与金属辊的接触,熔融玻璃被快速冷却,因此不可避免在成型的玻璃残留与辊的接触痕、条纹、波动,得到高品质的板状玻璃产品不可缺少研磨工序。

6、作为所述状况对策,提出一种方法,其使用产生蒸汽的辊基材对玻璃赋予输送力,通过滚压成型得到不残留辊痕的高品质玻璃(参照专利文献2、3)。

7、现有技术文献:专利文献1:日本特开2007-269500号公报;专利文献2:日本特开2002-47019号公报;专利文献3:日本特开2001-180949号公报。

技术实现思路

1、发明所要解决的问题:在前述的专利文献1所述的拉出成型法中,在得到玻璃成型体后,再次结晶而得到结晶玻璃成型体,因此必需玻璃成型体制造用装置和结晶玻璃制造用装置,必需用于制造玻璃成型体的时间和用于制造结晶玻璃时间,进而,切割并取出玻璃成型体再放入结晶炉费工夫。

2、在前述的专利文献2及3所述的成型方法中,向成对的旋转辊之间供给熔融玻璃,成型采取在多个辊之间沿玻璃行进方向施加张力来调整厚度的方法,但没有记载将熔融玻璃成型体较宽地成型的方法。作为扩大熔融玻璃的宽度的方法,认为缩窄成对的辊的辊间距的方法有效,但若使用该方法,则在玻璃成型体的行进方向上容易产生一些目测能够看见的条纹,必须解决这一点。

3、本发明是鉴于上述问题而完成的。本发明的目的在于通过熔融玻璃的滚压成型方法进行成型,得到基于滚压成型品的效率佳的高品质的连续结晶板状玻璃成型体的制造方法和装置,所述熔融玻璃的滚压成型方法是使熔融玻璃连续地流出,并使熔融玻璃通过成对的辊之间来使其成型为板状玻璃的方法,其特征在于,该辊由可以在内部包含熔融液体的材质或结构构成的基材构成,将熔融玻璃及板状玻璃成型体设置在热处理装置内,利用加热装置进行加热来调整温度,同时使成对地设置于所述成型铸模的该辊旋转,在辊之间借助熔融液体的蒸汽膜对板状玻璃成型体进行轧制成型。

4、为了解决上述课题,申请人深入地进行试验研究,结果发现以下方法而完成本发明:能够从熔融的原料直接结晶、以及通过原料组成设计和在成对的辊之间对熔融玻璃和玻璃成型体进行加热来调节温度,由此能够在没有由成型、骤冷引起的条纹、起伏的宽度方向上扩展。具体而言,本发明提供以下内容。

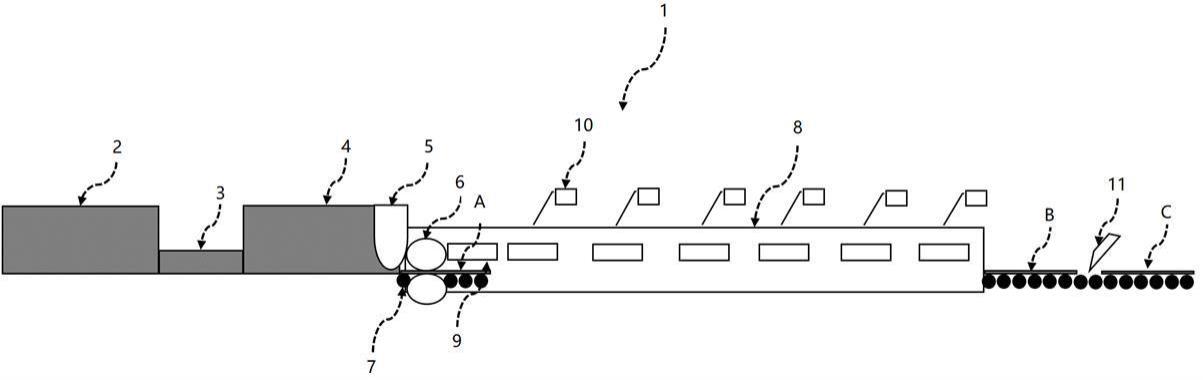

5、方案1:一种由多成分系统构成的连续结晶板状玻璃成型体的成型方法,其是使熔融玻璃一边连续地流出,一边流入成型铸模4,从所述成型铸模4连续地拉出板状玻璃成型体a,使其通过成对的辊之间而成型为板状玻璃的方法,其中,该辊6由可以在内部包含熔融液体的材质或结构构成的基材构成,将熔融玻璃及板状玻璃成型体a设置在热处理装置8内,利用加热装置9进行加热来调整温度,同时使成对地设置于所述成型铸模4的该辊6旋转,在辊之间借助熔融液体的蒸汽膜对板状玻璃成型体a进行轧制成型,将所述拉出的连续板状玻璃成型体a进行结晶,得到连续结晶板状玻璃成型体b,对所述连续结晶板状玻璃成型体b进行冷却。

6、方案2:根据方案1所述的由多成分系统构成的连续结晶板状玻璃成型体的成型方法,其中,所述连续板状玻璃成型体的厚度为大于等于0.3mm。

7、方案3:根据方案1或2所述的由多成分系统构成的连续结晶板状玻璃成型体的成型方法,其中,所述连续板状玻璃成型体以氧化物换算的重量%计,含有以下各成分:

8、sio2成分:大于等于55.0%且小于85.0%、rn2o成分:大于0%且小于等于20.0%(其中,rn为选自li、na、k中的一种或多种)、p2o5成分:大于等于0%且小于10.0%、al2o3成分:大于等于0%且小于等于20.0%、b2o3成分:大于等于0%且小于等于5.0%、mgo成分:大于等于0%且小于等于10.0%、

9、cao成分:大于等于0%且小于等于5.0%、zno成分:大于等于0%且小于等于10.0%、zro2成分:大于等于0%且小于等于10.0%、tio2成分:大于等于0%且小于等于2.0%、sro成分:大于等于0%且小于等于2.0%、bao成分:大于等于0%且小于等于2.0%、ta2o5成分:大于等于0%且小于等于2.0%、gd2o3成分:大于等于0%且小于等于2.0%、bi2o3成分:大于等于0%且小于等于2.0%、nb2o5成分:大于等于0%且小于等于2.0%、

10、la2o3成分:大于等于0%且小于等于2.0%、wo3成分:大于等于0%且小于等于2.0%、y2o3成分:大于等于0%且小于等于2.0%、teo2成分:大于等于0%且小于等于2.0%。sno2成分:大于等于0%且小于等于2.0%、ceo2成分:大于等于0%且小于等于2.0%、sb2o3 成分:大于等于0%且小于等于2.0%、含有mgo成分、zno成分和zro2成分的总量为大于等于3.0%且小于等于15.0%。

11、方案4:根据方案1或2所述的由多成分系统构成的连续结晶板状玻璃成型体的成型方法,其中,所述连续板状玻璃成型体以氧化物换算的重量%计,含有以下各成分:

12、sio2成分:大于等于30.0%小于等于60.0%、rn2o成分:大于等于0%小于等于20.0%(其中,rn为选自li、na、k中的一种或多种)、p2o5成分:大于等于0%小于等于10.0%、al2o3成分:大于等于0%小于等于20.0%、mgo成分:大于等于0%小于等于25.0%、cao成分:大于等于0%小于等于20.0%、

13、sro成分:大于等于0%小于等于10.0%、bao成分:大于等于0%小于等于10.0%、tio2成分:大于等于0%小于等于20.0%、zno成分:大于等于0%小于等于20.0%、zro2成分:大于等于0%小于等于10.0%、ta2o5成分:大于等于0%小于等于15.0%、gd2o3成分:大于等于0%小于等于8.0%、bi2o3成分:大于等于0%小于等于4.0%、nb2o5成分:大于等于0%小于等于4.0%、la2o3成分:大于等于0%小于等于4.0%、wo3成分:大于等于0%小于等于10.0%、y2o3成分:大于等于0%小于等于4.0%、teo2成分:大于等于0%小于等于2.0%。sno2成分:大于等于0%小于等于2.0%、ceo2成分:大于等于0%小于等于2.0%、sb2o3成分:大于等于0%小于等于2.0%,

14、含有mgo成分、zno成分和tio2成分的总量为大于等于20%。

15、含有al2o3与p2o5与mgo的含量之和≥35.0%。

16、方案5:根据方案1至4中的任意一项所述的由多成分系统构成的连续结晶板状玻璃成型体的成型方法,其中,将所述连续板状玻璃成型体在500℃~800℃下保持30分钟~600分钟,并进行结晶。

17、方案6:一种由多成分系统构成的连续结晶板状玻璃成型体的制造装置,其具备:熔解装置,其将玻璃原料熔融;成型铸模,其从所述熔解装置连续地接受熔融玻璃并进行成型;热处理装置,其成对的该辊由可以在内部包含熔融液体的材质或结构构成的基材构成,将通过所述成型铸模成型为板状的连续板状玻璃成型体逐渐冷却(退火)并进行结晶,之后逐渐冷却;以及运输装置,其将所述连续板状玻璃成型体从所述成型铸模穿过所述热处理装置进行加热的装置进行运输。

18、与现有技术相比,本发明具有如下有益效果:

19、根据本发明,能够得到由滚压成型产生的效率佳的高品质的连续结晶板状玻璃成型体的制造方法和装置。具体而言,在1个装置中,能够从熔融玻璃续地制造结晶板状玻璃,因此,能够缩短用于制造结晶板状玻璃的时间,能够提高生产性。

20、此外,在本发明中,由于得到板状的结晶玻璃,之后的加工容易。例如,能够得到便携式电子设备的厚度的结晶玻璃。如果对该结晶玻璃研磨加工到外框部件的厚度,则容易得到具有期望厚度的外框部件用材料。

- 还没有人留言评论。精彩留言会获得点赞!