光纤表面聚酰亚胺涂层的可控涂覆装置及方法与流程

本发明涉及光纤制造设备和工艺,尤其涉及一种光纤表面聚酰亚胺涂层的可控涂覆装置及方法。

背景技术:

1、光纤作为物联网中的感知和传输器件,是万物互联中的关键基础器件,被广泛应用到各种环境下的传感、激光传输和数据采集等领域。目前根据使用温度和涂层种类可以将光纤分为5种类型:标准丙烯酸树脂涂料光纤、改性丙烯酸树脂涂料光纤、硅橡胶涂料光纤、聚酰胺酸涂料光纤、金属涂层光纤。其中聚酰亚胺涂层因为其优异的耐低温和耐高温性能、耐腐蚀性能、抗辐照特性等,被广泛应用于200-400℃温度范围,主要涉及消费电子、汽车电子、航空航天以及医疗等行业。聚酰亚胺按其分子结构或合成方法可以分为热固型聚酰亚胺和热塑型聚酰亚胺,其中热固型聚酰亚胺可以长期在300-350℃使用和400℃下短期使用。

2、目前提供聚酰亚胺光纤的外国公司主要有nufern、ofs、corning、fibercore以及ixblue,国内则有长飞、烽火、法尔胜和艾菲博等。以上大部分厂家采用的是半导体工艺或者显示领域用聚酰胺酸涂料,如toray,hd micro systems等供应商,其聚酰亚胺常温黏度大约在2000-10000mpa·s。显示领域用聚酰胺酸涂料对光学和电学性能有非常高的要求,比如底发射型oled对透明聚酰亚胺要求88%的透过率,0-15ppm/k的热膨胀系数,玻璃转化温度tg大于370℃,因此价格成本非常高,通常需要20000-50000元/kg不等。而常规印刷电路板(pcb)用的聚酰亚胺整体要求较低,玻璃转化温度tg同样能超过350℃,单价基本在1000元/kg以内,只有面板显示用聚酰胺酸涂料价格的2%-5%,这种聚酰亚胺非常适合于主要有温度要求的耐高温光纤。但是这种聚酰胺酸溶液黏度通常在20000-70000mpa·s,无法直接应用到光纤涂覆。

3、聚酰亚胺的黏度对成膜性有重要影响,进而影响其耐高温等性能。黏度通常有温度调节和有机溶剂调节,其中温度调节只改变涂料流动性,不改变聚酰亚胺固含量,但是温度调节对高黏度流体影响较小。有机溶剂调节则可以明显降低前驱体黏度,但是聚酰亚胺固含量会发生改变。聚酰亚胺涂层厚度主要由聚酰胺酸涂料固含量、涂覆单元模具尺寸、拉丝速度和热固化参数等因素决定,其中聚酰胺酸涂料固含量直接决定单次涂覆层厚度上限。在其他参数固定的条件下,调节聚酰胺酸涂料固含量可以改变聚酰亚胺涂层厚度。对于特定配比的聚酰胺酸涂料,单次涂覆的聚酰亚胺涂层厚度也无法改变,不利于特种聚酰亚胺涂层光纤开发。

技术实现思路

1、为解决上述问题,本发明公开了一种光纤表面聚酰亚胺涂层的可控涂覆装置及方法,将高黏度聚酰胺酸溶液和有机溶剂混合成为一定黏度的聚酰胺酸涂料,之后涂覆在石英包层表面经过热固化处理后成为耐高温光纤。本发明可以实现生产过程中调节聚酰胺酸涂料黏度的功能,同时还可以改变每次聚酰亚胺涂覆厚度,增加了生产制造过程中的灵活性,同时降低成本。

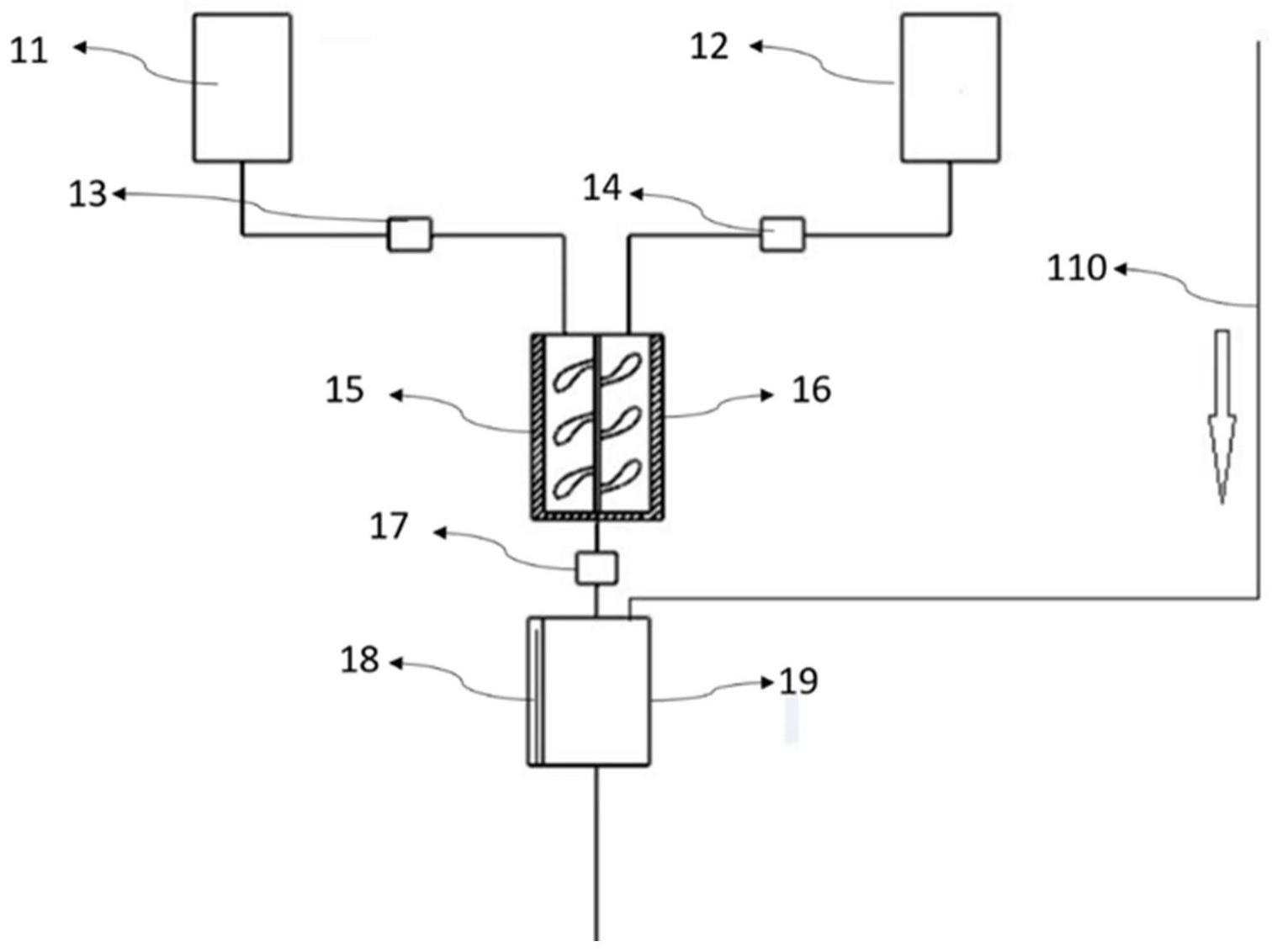

2、为实现上述目的,本发明提供一种光纤表面聚酰亚胺涂层的可控涂覆装置,包括:黏度调节单元、涂覆单元、热固化单元和石英包层;

3、所述黏度调节单元用于通过溶剂对黏度大于20000mpa·s的聚酰胺酸溶液进行黏度调节,然后通过所述涂覆单元涂覆至所述石英包层表面。本发明可以在线实现高黏度聚酰亚胺的黏度调节功能,进而降低耐高温光纤涂料使用成本。

4、聚酰胺酸溶液为高黏度聚酰胺酸溶液,是指固含量不低于15%,常温黏度为20000-70000mpa·s的聚酰胺酸溶液。以聚酰胺酸溶液为原料通过热固化环化得到聚酰亚胺涂层,可控性更高。

5、进一步的,所述黏度调节单元包括第一储液罐和第一流量计,用于储存聚酰胺酸溶液并对其流量进行控制;

6、第二储液罐和第二流量计,用于储存溶剂并对其流量进行控制;

7、以及搅拌器,用于将所述聚酰胺酸溶液和所述溶剂混合,得到目标黏度溶液。

8、进一步的,所述黏度调节单元还包括分别与所述搅拌器和所述涂覆单元连接的缓存罐,所述搅拌器和所述缓存罐之间设有单向阀;单向阀主要控制聚酰胺酸涂料单向流动,防止回流;所述缓存罐内设有黏度计,测量涂料黏度。

9、进一步的,所述搅拌器周壁设有加热线圈,主要作用是在一定温度下对高黏度聚酰胺酸溶液和有机溶剂进行加热混合,得到聚酰胺酸涂料;所述缓存罐还连接有压力管道,用于将所述目标黏度溶液压至所述涂覆单元。

10、进一步的,所述涂覆单元和热固化单元围绕所述石英包层设置,

11、为实现上述目的,本发明还提供一种光纤表面聚酰亚胺涂层的可控涂覆方法,包括以下步骤:

12、通过溶剂对黏度大于20000mpa·s的聚酰胺酸溶液进行黏度调节,得到目标黏度溶液,然后涂覆至石英包层表面,得到耐高温光纤。

13、进一步的,所述聚酰胺酸溶液是指固含量不低于15%,常温黏度为20000-70000mpa·s的聚酰胺酸溶液;优选牌号为blg220l的聚酰胺酸溶液;

14、和/或,所述溶剂包括n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、n-甲基吡咯烷酮中的一种或多种,优选n-甲基吡咯烷酮。

15、进一步的,所述石英包层外的聚酰亚胺涂层单边厚度为3-20μm,主要根据光纤包层直径以及涂覆固化次数决定。

16、进一步的,所述目标黏度溶液的黏度范围在1000-12000mpa·s。

17、进一步的,包括以下步骤:

18、将blg220l聚酰胺酸溶液放置在第一储液罐11中作为溶质,将n-甲基吡咯烷酮放置在第二储液罐中作为溶剂,通过第一流量计和第二流量计控制blg220l和nmp的体积配比,然后在搅拌器中对blg220l进行黏度调节得到黏度为1000-12000mpa·s的目标黏度溶液;之后通过单向阀流向缓冲罐,并通过气体压力控制的方式将涂料泵向涂覆单元;

19、将所述目标黏度溶液涂覆至石英包层表面,之后一起进入热固化单元,在150-400℃下固化得到单次单边厚度为3-10μm的聚酰亚胺涂层;

20、经多次涂覆及固化,得到目标厚度的涂层;优选累计3次涂覆及固化。

21、具体地,步骤1:聚酰胺酸涂料调配。将blg220l聚酰胺酸溶液放置在第一储液罐中作为溶质,将n-甲基吡咯烷酮(nmp)放置在第二储液罐中作为溶剂,通过第一流量计和第二流量计控制blg220l和nmp的体积配比,然后在搅拌器中对blg220l进行黏度调节得到聚酰胺酸涂料。之后涂料通过单向阀流向缓存罐,在缓存罐中测试涂料的黏度,并通过气体压力控制的方式将涂料泵向涂覆单元。本发明采用体积比进行调配,调整完成后将溶液进行黏度测试,得到常温黏度1000-12000mpa·s的聚酰胺酸涂料;

22、步骤2:制备特定结构的石英包层,本发明优选常见的石英包层有9/125单模通信光纤、200/220激光传输光纤。主要过程是将特定结构的玻璃预制棒通过拉丝塔的高温炉加热融化之后通过牵引即可得到石英包层,本发明优选拉丝速度20m/min;

23、步骤3:聚酰胺酸涂料涂覆,将步骤1中的聚酰亚胺溶液通过一定压力泵到涂覆单元中并涂覆到步骤2中的石英包层上面,之后一起进入热固化单元;

24、步骤4:聚酰胺酸涂料固化,涂覆前开启热固化单元,将单元内温度设定到150-400℃,待聚酰亚胺光纤进入热固化单元后,涂料里面的有机溶剂会相继挥发,之后完成固化过程,本发明单次涂覆及固化的单边厚度基本为3-10μm。

25、步骤5:多次涂覆及固化,重复步骤3及步骤4 1-3次,根据光纤种类及聚酰亚胺厚度要求,本发明优选累计3次涂覆及固化。

26、本发明制备的聚酰亚胺耐高温光纤可用于光纤通信、光纤传感、激光传输及耐辐照性能光纤材料。

27、本发明的有益效果如下:

28、1、本发明提供的光纤表面聚酰亚胺涂层的可控涂覆装置,针对无法直接使用的高黏度聚酰胺酸溶液,设计了一种在线调节聚酰亚胺黏度的设备,通过将高黏度聚酰胺酸溶液与有机溶剂均匀混合后调整聚酰胺酸涂料黏度,得到相应厚度的聚酰亚胺涂层,可以大幅度拓宽耐高温光纤用聚酰亚胺种类,同时降低耐高温光纤用聚酰亚胺成本。

29、2、本发明提供的光纤表面聚酰亚胺涂层的可控涂覆方法,选用市面上低成本高黏度聚酰胺酸溶液作为原料,通过对其黏度进行在线实时调节,从而得到高性能聚酰亚胺薄膜,进而得到耐高温光纤,且不影响其光传播性。

- 还没有人留言评论。精彩留言会获得点赞!