一种高温稳定型陶瓷粉及其陶瓷基板的制备方法与流程

本发明属于电子元器件领域,进一步来说涉及电子材料领域,具体来说,涉及一种高温稳定型陶瓷粉及其陶瓷基板的制备方法。

背景技术:

1、陶瓷材料作为众多电子元器件最基础的原材料,陶瓷粉的性能一定程度上直接决定了陶瓷基板、多层片式陶瓷电容器(mlcc)、高温共烧陶瓷材料(htcc)、低温共烧陶瓷材料(ltcc)以及陶瓷基板的性能好坏。

2、现有陶瓷粉、陶瓷基板以及多层组件mlcc、htcc、ltcc的温度特性主要满足于x5r(-55℃~85℃)、x7r(-55℃~125℃),只有少量满足x8r(-55℃~150℃)的产品,而在超音速战斗机、航天飞船、航海领域、新能源汽车等领域要求介质陶瓷材料具有更高的温度特性,即要求材料具备x9r(-55℃~200℃)以上的温度特性。

3、锆酸钙是一种具有高温稳定性的钙钛矿晶体,被广泛用作改性剂掺杂到其他铁电材料中来提升材料的温度稳定性、烧结特性等,然而很少有将锆酸钙作为陶瓷主体材料的相关研究报道,因为锆酸钙陶瓷材料存在以下几方面的问题,一是锆酸钙的常温介电常数为27~28,介电常数偏低不利于实际应用;二是锆酸钙的烧结温度约为1350℃,烧结温度偏高不利于节能;三是锆酸钙材料的温度特性通常是0±40ppm/℃,距离c0g(0±30ppm/℃)温度特性要求还存在着差距。

4、有鉴于此,特提出本发明。

技术实现思路

1、本发明所要解决的技术问题是:解决现有锆酸钙作为陶瓷主体材料存在介电常数低、烧结温度高、温度特性差的问题。

2、本发明的发明构思是:针对介电常数低、烧结温度高、温度特性差的问题,首先采用碳酸锶、二氧化钛对锆酸钙直接进行等价取代,形成锆锶钙钛(zrsrcati)主体材料,然后掺杂五氧化二铌、氧化锌、碳酸钙等改性材料,对锆锶钙钛(zrsrcati)主体材料进行改性,形成锆锶钙钛(zrsrcati)基瓷粉,即高温稳定型陶瓷粉,从而提升介电常数、烧结特性、温度特性等性能,并基于该瓷粉制备成高性能的高温稳定型介质陶瓷基板。

3、等价取代的具体含义及机理为:在锆酸钙(cazro3)钙钛矿结构中,sr可以对ca进行等价取代,ti可以对zr进行等价取代,即ca1-xsrxzr1-ytiyo3(简写为ca1-xsrxzr1-ytiy,代表cazro3中有x摩尔ca被sr等价取代,y摩尔zr被ti等价取代)。x和y的选择对ca1-xsrxzr1-ytiy的电性能具有重要影响,一方面是cazro3常温介电常数约为28,srzro3(只有sr取代ca)的常温介电常数约为29,因而ca1-xsrxzr1-ytiy的常温介电常数应介于二者之间,且其介电常数随着sr对cazro3等价取代量(x)的增加而缓慢增大,因此x可以控制在较大量的范围,比如x=0.3;另一方面是cazro3温度系数约为40ppm/℃,虽然catio3(只有ti取代zr)的常温介电常数较高约为145,但tio2(ti是以氧化物的形式取代cazro3)的温度系数约为-750ppm/℃,因而ca1-xsrxzr1-ytiy的温度系数应介于二者之间,且随着ti对zr等价取代量(y)的增加而快速增大,为了满足c0g(温度系数0±30ppm/℃)的要求,因此这里需要控制ti在较少量的范围,比如y=0.03。

4、掺杂改性的机理为:金属氧化物是最常用的陶瓷材料掺杂剂,一方面是金属氧化物掺杂可以改善陶瓷材料的温度特性,通过改变钙钛矿晶体的a位离子与o2-的相互作用能,从而使其居里温度改变,来达到移动居里峰的效果,即“移峰”效应,可以有效改善陶瓷材料的温度特性;另一方面,金属氧化物掺杂可以将陶瓷材料晶格中固溶的氧置换出来,从而改善陶瓷材料的晶格缺陷,减少氧空位带来的不利影响。烧结助剂加入陶瓷材料中,一方面是烧结助剂能与陶瓷材料形成固溶体,使晶格畸变而得到活化,因而可降低烧结温度,使扩散和烧结速度增大;第二方面是烧结助剂在烧结时可以阻止陶瓷材料发生晶型转变带来的体积效应,促进烧结致密化;第三方面是烧结助剂的加入,可以在陶瓷材料的晶界形成液相,有利于晶粒重排和传质,从而促进烧结成瓷。

5、为此,本发明提供一种高温稳定型陶瓷粉及其制备方法:

6、所述瓷粉的组分包括:碳酸钙、碳酸锶、二氧化锆、二氧化钛、五氧化二铌、氧化锌。

7、组分间的相互作用机理:在zrsrcati中加入nb2o5,一方面是由于nb2o5常温介电常数约为40,有利于提高体系的介电常数,另一方面由于nb2o5是陶瓷材料最常用的晶粒细化助剂,nb2o5对zrsrcati的掺杂有利于晶粒尺寸的细化。在zrsrcati中加入zno,作用是降低陶瓷材料烧结温度,由于烧结时zno在陶瓷晶界处形成液相,利于晶粒重排和传质,从而促进烧结成瓷,降低烧结温度。zrsrcati中加入caco3,作用是促进陶瓷材料晶粒尺寸的均匀化,caco3与cao同样具有阻止陶瓷材料发生晶型转变带来的体积效应,因此达到促进烧结致密化、颗粒尺寸均匀化的效果。

8、所述瓷粉的制备方法如下:

9、1、zrsrcati主体材料制备

10、(1)zrsrcati主体材料的组成

11、以重量计,锆锶钙钛(zrsrcati)主体材料的化学组分如表1所示:

12、表1zrsrcati主体材料配方组成

13、 组分 配方(重量/g) 碳酸钙 500±2 碳酸锶 300±2 二氧化锆 190±2 二氧化钛 11±1 去离子水 1500±50

14、所述碳酸钙的纯度≥99.0%。

15、所述碳酸锶的纯度≥98.0%。

16、所述二氧化锆的纯度≥93.0%。

17、所述二氧化钛的纯度≥99.5%。

18、所述去离子水的电阻率≥2mω·cm。

19、(2)zrsrcati主体材料的组成

20、所述zrsrcati主体材料的制备工艺如下:

21、步骤一:将原材料按表1中规定的比例称量,在球磨罐中球磨48±10h,充分混合均匀,采用喷雾干燥等方式脱水得到混合粉料。

22、步骤二:将上述混合粉料在1100±100℃温度下预烧反应,得到预烧粉料,该预烧粉即为zrsrcati主体材料。

23、2、zrsrcati基高温稳定型瓷粉制备

24、(1)zrsrcati基瓷粉的组成

25、在zrsrcati主体材料的基础上,为了改善其电性能,对其进行掺杂改性,瓷粉的化学组分如表2所示:

26、表2zrsrcati基瓷粉配方组成

27、 组分 配方(重量/g) zrsrcati 100±2 五氧化二铌 0.20±0.05 氧化锌 0.30±0.10 碳酸钙 0.30±0.10 去离子水 150±50

28、所述zrsrcati为本发明上述内容制备的zrsrcati主体材料。

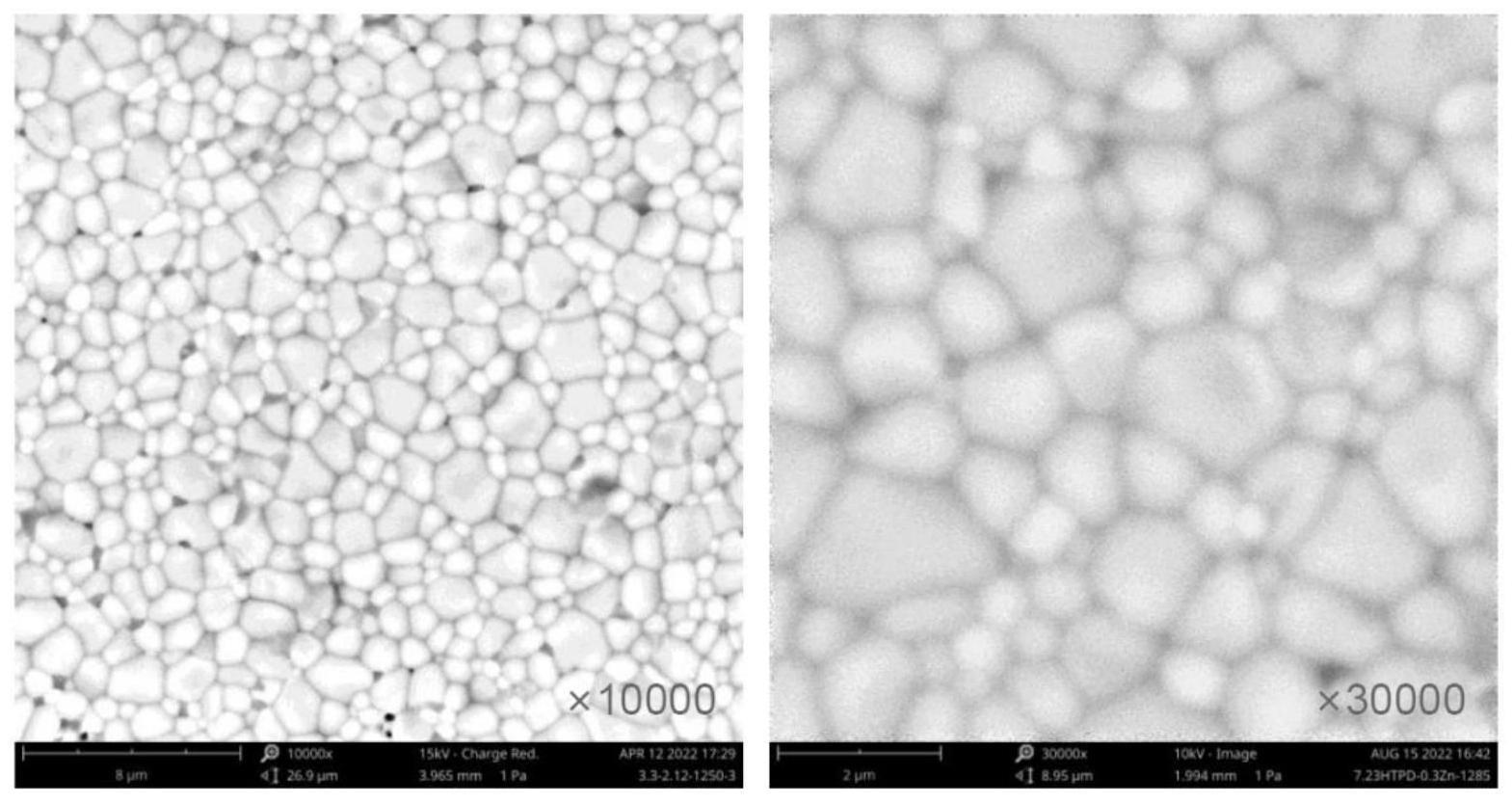

29、所述五氧化二铌的纯度≥99.0%。

30、所述氧化锌的纯度≥98.0%。

31、所述碳酸钙的纯度≥99.0%。

32、所述去离子水的电阻率≥2mω·cm。

33、(2)zrsrcati基高温稳定型瓷粉的制备

34、所述zrsrcati基高温稳定型瓷粉的制备工艺如下:

35、步骤一:将zrsrcati主体材料和各掺杂剂按表2中规定的比例称重,在球磨罐中球磨24±5h,充分混合均匀。

36、步骤二:将上述混合均匀后的浆料转移至砂磨机中,经多遍砂磨后测试浆料烘干粉的粒径满足:d10>0.3μm,d50=0.8±0.1μm,d90<1.6μm。

37、步骤三:粒径满足以上要求之后,采用喷雾干燥等方式脱水得到干燥混合粉料,该混合粉即为zrsrcati基高温稳定型瓷粉。

38、一种基于所述高温稳定型陶瓷粉的陶瓷基板制备方法如下:

39、在zrsrcati基高温稳定型瓷粉的基础上,通过加入分散剂、溶剂、粘结剂,通过两步球磨工艺制备浆料,在经过流延、裁片、叠片、等静压(120±10mpa)、热切、排胶(600±30℃)、烧结(1250±30℃)后得到陶瓷基板,再在基板两端面烧渗银电极进行电性能测试。

40、1、流延浆料制备

41、流延浆料的化学组分及制备步骤如下:

42、表3流延浆料配方组成

43、 组分 配方(重量/g) zrsrcati基瓷粉 100±2 分散剂 1.5±0.5 溶剂1 28±3 溶剂2 28±3 粘结剂 28±3

44、所述zrsrcati基瓷粉为本发明制备的zrsrcati基高温稳定型瓷粉。

45、所述分散剂为多元醇类非离子表面活性剂分散剂。

46、所述溶剂1为无水乙醇,分析纯级别。

47、所述溶剂2为二甲苯,分析纯级别。

48、所述粘结剂为pvb粘结剂。

49、将zrsrcati基瓷粉等除粘结剂外的材料按表3规定的比例称重,在球磨罐中一次球磨24±5h,充分混合均匀,再加入粘结剂进行二次球磨12±5h,即得到流延浆料。

50、2、陶瓷基板制备

51、所述陶瓷基板的制备工艺如下:

52、步骤一:将上述浆料采用流延机进行流延,得到的瓷膜片经过裁片、叠片、等静压、热切、排胶、烧结后得到高温稳定型陶瓷基板。

53、步骤二:在上述基板两面烧渗银电极后切割成2mm×2mm小方块进行介电常数、介电损耗、绝缘电阻、温度系数、击穿耐压等电性能测试。

54、技术效果:

55、本发明提供的基于zrsrcati基高温稳定型瓷粉制作成的高温稳定型陶瓷基板,常温介电常数35±3、介电损耗≤5×10-4、常温绝缘电阻≥5×1012ω、200℃高温绝缘电阻≥1×1012ω、-55℃~200℃温度系数≤0±30ppm/℃、击穿耐压≥5kv/mm。

56、本发明广泛应用于高温稳定型陶瓷粉及其陶瓷基板领域,特别是高温工作环境电子元器件产业链领域。

- 还没有人留言评论。精彩留言会获得点赞!