一种合成氨热备工艺和合成塔的制作方法

本发明涉及氨的合成制备,具体涉及一种合成氨热备工艺和合成塔。

背景技术:

1、合成氨装置停车期间系统温度和压力会下降,每次再开车升温、升压将消耗数小时甚至数天时间,降低了装置有效操作时间。为了缩短再次开车的时间,有必要使氨合成塔处于热备状态。

2、传统的合成氨装置停车之后再开车,需要启动循环气压缩机及开工加热炉,将整个合成回路串通加热。回路中的气体进合成塔前要通过加热炉将温度升高至350℃以上;出合成塔之后气体要冷却至约40℃才能进循环气压缩机升压。一冷一热,系统开车的能量消耗大、持续时间久。

3、可见,现有的合成氨设备的热备技术还存在亟待改进的空间,需要进行调整优化提高热备的效率,减少停车后重新开车的时间,从而提高合成氨的生产效率。因此,需要提出更为合理的技术方案,解决现有技术中存在的技术问题。

技术实现思路

1、至少为克服其中一种上述内容提到的缺陷,本发明提出一种合成氨热备工艺和合成塔,通过对设备结构进行优化,简化了合成氨的热备工艺,维持合成塔内温度高于催化剂起活温度,能量消耗仅为合成塔的散热损失,便于装置快速再开车恢复生产。该工艺不需要将整个合成回路串通热备,相对于传统流程,大大节省开车时间和能量消耗。

2、为了实现上述目的,本发明公开的热备工艺可采用如下技术方案:

3、一种合成氨热备工艺,包括:

4、停止向合成塔内通入氢气,并持续向合成塔内通入氮气,同时控制放空气量以维持合成塔内部的气体流动和气压稳定;

5、确定合成氨的催化剂所需的起活温度,设定一高于起活温度的温度值作为热备温度;

6、在合成塔内部设置伴热结构,伴热结构包括对合成塔的内侧壁面进行伴热的外伴热层,和对合成塔内部的反应床层进行伴热的内伴热层,外伴热层与内伴热层共同工作以维持合成塔内部温度均衡;

7、监测合成塔内部的温度,当合成塔内部的温度低于催化剂起活温度时进行报警。

8、上述公开的热备工艺,既可用于冷态开车工况下合成塔升温,也可用于停车期间或低负荷运行时合成塔保温。通过持续的通入氮气和小流量的控量放空,保持了合成塔内部气流流动和气压稳定,并能够保持合成塔内部温度的均衡。在合成塔进行热备时,伴热结构使内部的环境温度和催化剂床层温度达到热备温度值,满足催化剂活化所需的温度,便于后续实现快速开车运行,提高氨合成工序的启动效率,减少频繁开停车对有效生产时间造成的延误影响。

9、进一步的,在本发明中,外伴热层的作用在于进行加热和保温,其具体的工作方式并不被唯一限定,此处进行优化并提出其中一种可行的选择:所述的外伴热层包络合成塔的内侧壁面,从内侧壁面向合成塔的内部辐射热量以伴热维持温度。采用如此方案时,外伴热层可采用电伴热带或其他结构形成面加热,通过圆周状的加热结构对合成塔的内部进行均匀的同步加热。

10、进一步的,内伴热层的设置方式和位置与外伴热层不同,且并不被唯一限定,在本发明中进行优化并提出其中一种可行的选择:所述的内伴热层设置在反应床层的内部并在反应床层内弯曲延伸以包络反应床层结构,内部伴热层直接向合成塔内部空间辐射热量以进行伴热维持温度。采用如此方案时,内伴热层在反应床层的内部进行加热,使反应床层的内部温度得以提升和维持,达到热备的目的,在需要进行开车时可快速完成开车。

11、进一步的,为了提高热备的效果,或提升热备的效率,更快的实现开车切换,此处进行优化并提出其中一种可行的选择:在合成塔中部设置加热结构和换热结构,在需要进行热备时,所述的加热结构和换热结构始终保持开启工作的状态。采用如此方案时,加热结构和换热结构可采用合成塔中原本用于气体加热和换热的结构,不仅在合成氨冷态开车和正常运行的过程中用于预热和换热,还能够在热备过程中起到辅助作用,提高热备的效果和效率。

12、再进一步的,在本发明中,用于加热的电热器结构和换热器结构并不被唯一限定,此处进行优化并提出其中一种可行的选择:所述的加热结构包括电热器,所述的换热结构包括若干换热器,电热器和换热器对进入合成塔内的氮气进行预热升温处理,使氮气达到热备温度。采用如此方案时,电热器可采用电热管、电热丝等结构,通电后产生热量,使合成塔内部的温度得以提升。

13、上述内容公开了热备工艺的内容,本发明还公开了用于热备的合成塔,此处进行具体说明。

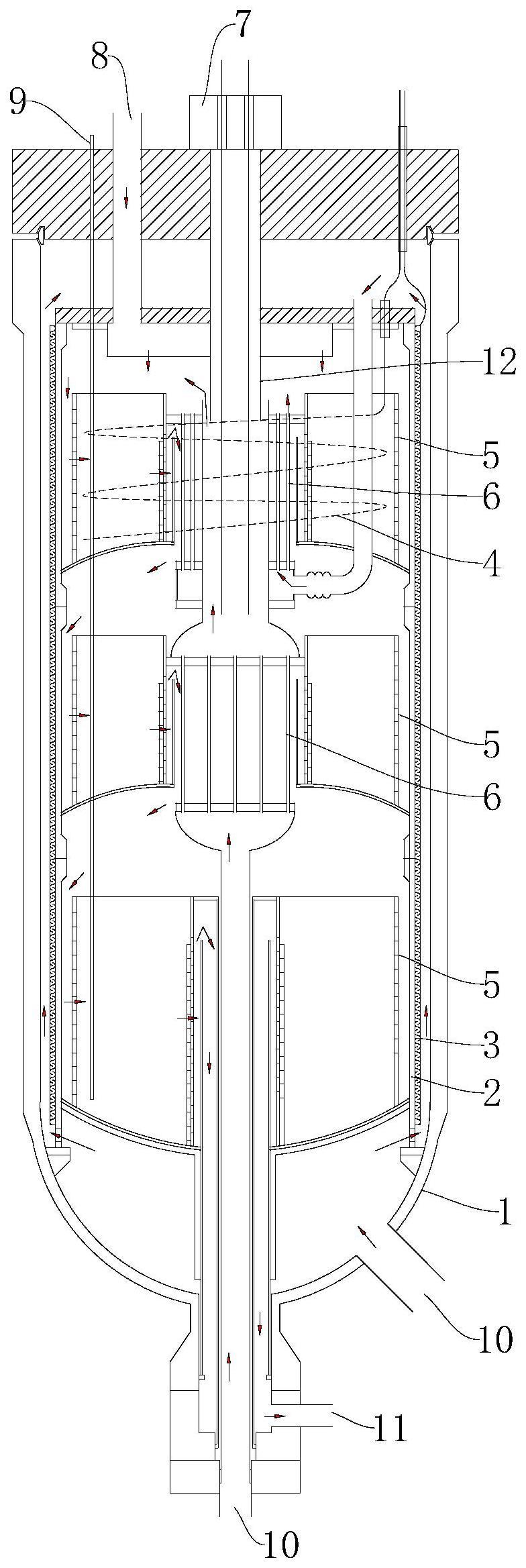

14、一种用于热备的合成塔,包括封闭的塔体,塔体内设置有内壳,内壳与塔体之间形成壳间隙;内壳中沿纵向依次设置有若干反应床层,相邻的反应床层连通并形成单向的气流通路;塔体上设置有若干反应气入口和冷激气入口,用于引导反应气和冷激气混合后进入到气流通路中;壳间隙内设置外伴热层,在反应床层内部延伸设置有内伴热层,且内壳中设置有加热结构和换热结构用以对反应气进行换热,经过加热结构和换热结构的反应气进入到气流通路中;所述的塔体上还设置有反应气出口,反应气出口连通气流通路并用以排出反应后的气体。

15、上述公开的合成塔,在进行合成氨的正常生产过程中可通入反应气,内部的反应床层用以实现氨的合成制备,该工况下外伴热层和内伴热层并不启动;在停车后冷态下热备则调整通入的气流组成,同时保持一定流量的持续放空,仅仅通入氮气以保持内部的气流流动和气压,开启内部伴热层和外部伴热层进行加热工作,实现合成塔的热备,便于快速开车启动氨的合成工作。

16、进一步的,在本发明中,对合成塔的伴热结构进行优化并提出其中一种可行的选择:所述的外伴热层包括沿合成塔的内壁面均匀设置的若干电伴热带;所述的内伴热层包括至少在最上层反应床层内螺旋绕设的若干电炉丝。采用如此方案时,对最上层的反应床层进行加热,在内部氮气的流动下可实现温度均匀变化。

17、进一步的,在本发明中,加热结构可采用的方案并不被唯一限定,可通过多种结构对合成塔内部进行加热,此处进行优化并提出其中一种可行的选择:所述的内壳中设置有预热管,加热结构包括延伸至预热管内部的电热器,至少一处反应气入口将反应气引入预热管并通过加热结构进行预热;所述的换热结构包括设置于反应床层处的换热器,换热器连通气流通路并调整内部气流的温度。采用如此方案时,换热器可对初入合成塔的反应气进行预热,对经过反应床层的反应气进行换热升温,使反应气达到合成氨所需的温度;当在热备状态时,换热器可对氮气进行加热升温以提高氮气在合成塔内部的温度,促进热备的进行。

18、再进一步,在本发明中,可从不同的位置向合成塔通入反应气并用于合成制氨或用于进行热备过程,在合成塔上设置的反应气入口用于进气,具体数量和位置并不被唯一限定,此处进行优化并提出其中一种可行的选择:所述的反应气入口数量至少为二,且其中一处反应气入口从合成塔的中部引导反应气纵向进入预热管进行预热并与其他反应气和冷激气混合;另一处反应气入口引导反应气进入壳间隙并从伴热结构处进行换热并与其他反应气和冷激气混合。采用如此方案时,从中部纵向进入预热管的反应气得到充分预热,快速提高温度并达到合成氨的温度或热备温度;从壳间隙进入的反应气也可吸收一定热量并升温,从两个途径进入的反应气在进入反应床层之前进行混合,并在进入反应床层后发生对应的氨合成反应或仅仅作为热备气流通。

19、进一步的,反应床层和换热器的结构并不被唯一限定,可被设置成多种形式以满足气流的流通和换热需求,此处进行优化并提出如下一种可行的选择:所述的反应床层包括环形的催化剂床层,所述的换热器设置于催化剂床层的中部,且换热器被构造为环形,所述的预热管从换热器的中部孔穿过,换热器的换热管内外气体进行换热,管内的入塔气完成预热,管外的反应气降温。采用如此方案时,反应床层的外侧与内壳的内侧壁紧密贴合并密封,使得相邻两个反应床层之间的空间密闭,气流仅能够通过气流通路定向流动。

20、与现有技术相比,本发明公开技术方案的部分有益效果包括:

21、本发明所提供的热备工艺,能够在频繁停车的制氨系统中保持合成塔内部的温度均匀且维持在催化剂的起活温度以上,在需要开车制氨时能够迅速达到制氨工况并进入制氨作业,极大的提高了停车后重新开车的效率,提高了开车制氨的效率和灵活性;避免了整个制氨系统保持热备,降低了热备的能耗。

- 还没有人留言评论。精彩留言会获得点赞!