一种炭素尾料综合利用的处理方法与流程

本发明涉及炭素尾料综合利用,具体涉及一种炭素尾料综合利用的处理方法。

背景技术:

1、作为阳极生产的主要原料——炭素材料,在铝电解生产过程中,伴随着金属铝的生成而不断消耗。因此炭素材料的需求量很大。

2、炭素厂成型车间生阳极生产系统的主要任务是负责向焙烧提供生产所需的合格生阳极,并做好设备的运行维护工作。成型车间由高楼部工段、振动成型工段、沥青熔化工段和返回料处理工段组成。其中,高楼部工段将来自100系、200系、300系的物料经破碎、筛分、配料后与熔化合格的沥青经预热、混捏、冷却后得到合格糊料,输送至振动成型工段生产出合格生块。沥青熔化工段是为高楼部提供热源(加热介质是导热油)和合格的液体沥青供制备阳极糊料。返回料处理工段是将电解返回的残极和焙烧、成型工序产生的废糊、废生块进行破碎后重新投入生产工序使用。该部分收尘粉灰份含量偏高(10~14%),不符合生产线再利用要求。平均每月产生返回料收尘粉35~40吨,全年产生约465吨,通过除尘系统收集后合规存放。处置方式统一外委拉运处理,这就无形中增加了成本。

3、在焙烧工序中,焙烧多功能天车除尘系统及炭块解组过程中会产生天车收尘粉,该天车收尘粉由于粒度较小,直接回用难度较大,通过除尘系统收集存放,全年产生约710吨,通过除尘系统收集后合规存放。经取样检测分析,天车收尘粉灰份含量在3~7%,灰份含量较返回料收尘粉灰份低,可以生产线再利用。在焙烧工序中,烟气净化系统产生的大量熔化沥青通过净化电捕除尘器收集,排放到油桶中合规存放,全年产生熔化沥青约536吨。还有填充料长期使用后由于机械磨损等因素填充料粒度变小的填充料细粉,经筛网过滤后进行收集。

4、综上所述,返回料收尘粉、天车收尘粉、熔化沥青及填充料细粉这四种炭素尾料,存在占用场地,影响现场规范管理;存放场地受限,存在较大环保风险;外委处置,投入大量环保费用;再利用率低,造成资源浪费等的问题。因此,急需要设计一种炭素尾料综合利用的处理方案。

技术实现思路

1、基于上述技术问题,本发明的目的是提供一种炭素尾料综合利用的处理方法。

2、本发明保护一种炭素尾料综合利用的处理方法,所述方法处理的尾料包括返回料收尘粉、天车收尘粉、熔化沥青及填充料细粉;

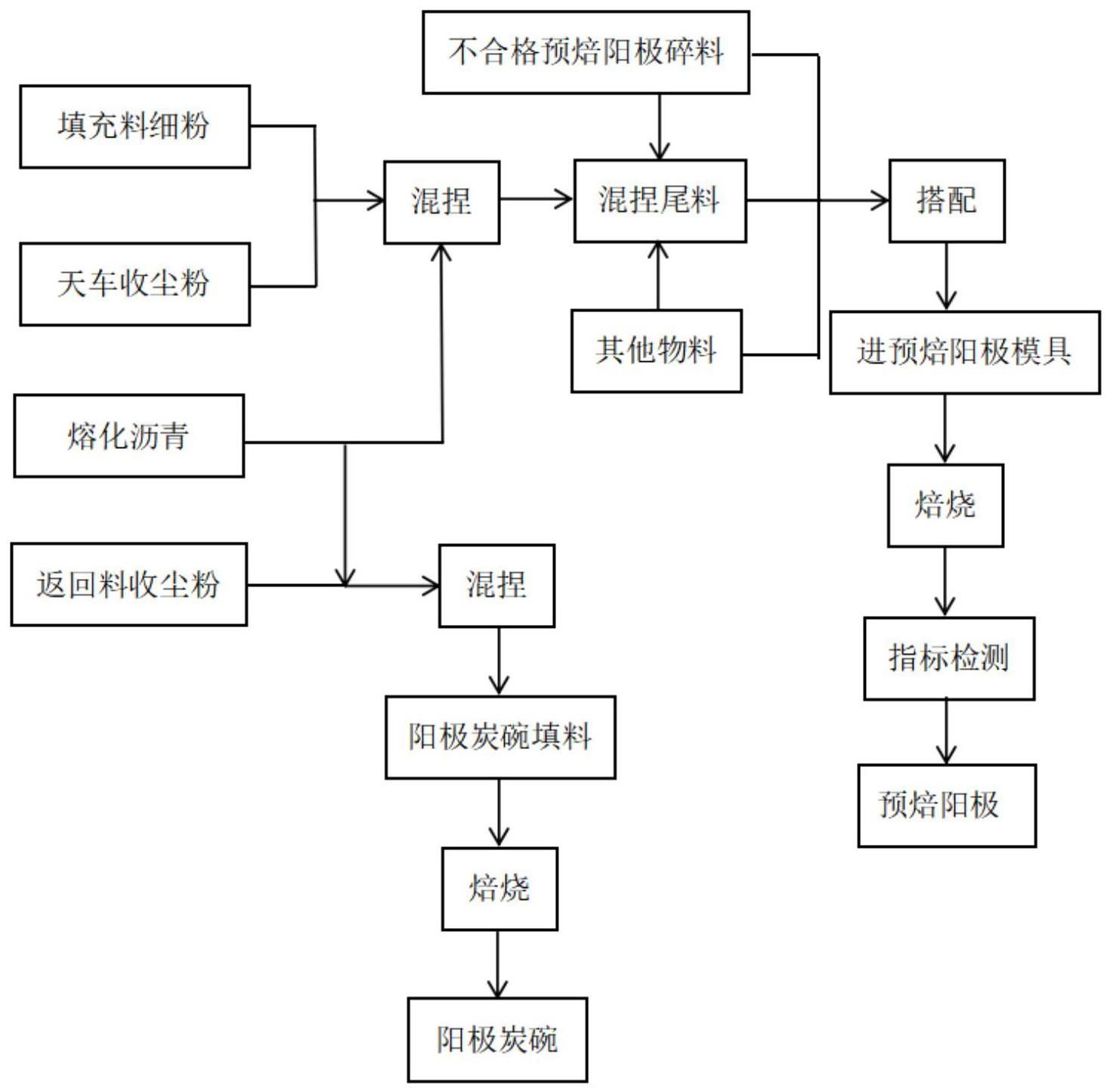

3、所述填充料细粉、天车收尘粉及熔化沥青用于生产预焙阳极,具体步骤包括如下:

4、步骤1,尾料混捏:首先,通过焙烧多功能天车将质量百分比为60~80%的填充料细粉放入混捏锅中,利用输灰螺旋装置将质量百分比为10~20%的天车收尘粉输送至混捏锅;然后,启动混捏装置干混10min后,将利用焙烧工序烟气加热脱桶装置加热质量百分比为10~20%的熔化沥青,通过沥青泵将熔化沥青输送至混捏锅中;最后,在80~120℃下,混捏15~25min后将混捏尾料翻出锅;

5、步骤2,预焙阳极生产糊料搭配:将步骤1的混捏尾料输送至成型工序返回料工段后,与不合格的预焙阳极碎料按1:1的比例搭配为生碎料,然后与其他物料按一定比例在混捏机中混合成干料,再加入一定比例的熔化沥青混合成糊料后,进入预焙阳极生产系统;其中,所述预焙阳极生产糊料配比由质量百分比的如下物料组成:粗焦11.0~11.8%、中焦10.8~11.4%、粗残9.8~11.0%、生碎料3.5~10.0%、细焦17.6~22.6%、粉焦31.7~33.3%、细残8.8~9.8%、熔化沥青3.5~4.2t/h;

6、步骤3,预焙阳极生产:将上述混捏机中转速控制在48~54转/分钟,干料温度控制在158~163℃,糊料温度控制在180~182℃,积分功率控制在220~240kw,积分扭矩控制在72~74%,最大扭矩65~74%,然后进行混捏,混捏好的糊料倒入预焙阳极模具待焙烧;

7、步骤4,预焙阳极焙烧:将步骤3的预焙阳极模具装入焙烧炉进行焙烧,对焙烧炉进行192h升温曲线,即,升温区间为五段:第一段290~580℃,平均升温速率每小时9.1,所述需要时间32h,累计时间32h;第二段580~890℃,平均升温速率每小时4.8,所述需要时间64h,累计时间96h;第三段890~1080℃,平均升温速率每小时5.9,所述需要时间32h,累计时间128h;第四段1080~1140℃,平均升温速率每小时5,所述需要时间12h,累计时间140h;第五段1140℃,保温,所述需要时间52h,累计时间192h;待冷却后取出即可得到预焙阳极;

8、步骤5,预焙阳极块指标检测:对生产的预焙阳极的表观密度、真密度、耐压强度、co2反应性(残极率)、电阻率、热膨胀系数及灰分进行检测。

9、进一步的,所述步骤1中,熔化沥青的注入量由时间控制,单位混捏锅中注入熔化沥青时间为10~15秒。

10、进一步的,所述步骤1中,尾料混捏:首先,通过焙烧多功能天车将质量百分比为70%的填充料细粉放入混捏锅中,利用输灰螺旋装置将质量百分比为18%的天车收尘粉输送至混捏锅;然后,启动混捏装置干混10min后,将利用焙烧工序烟气加热脱桶装置加热质量百分比为12%的熔化沥青,通过沥青泵将熔化沥青输送至混捏锅中;最后,在100℃下,混捏20min后将混捏尾料翻出锅。

11、进一步的,所述步骤2中,其他物料包括粒径6~12mm的粗焦、粒径3~6mm的中焦、粒径3~12mm的粗残、粒径0~3mm的细焦、粒径≦0.075mm的粉焦及粒径0~3mm的细残。

12、进一步的,所述步骤2中,所述预焙阳极生产糊料配比由质量百分比的如下物料组成:粗焦11.0%、中焦10.9%、粗残11.0%、生碎料6.0%、细焦18.6%、粉焦32.7%、细残9.8%、熔化沥青3.7~4.0t/h。

13、进一步的,所述熔化沥青和返回料收尘粉用于生产炭碗填充料,具体步骤包括如下:

14、步骤s1,尾料混捏:首先,利用输灰螺旋装置将质量百分比为70~90%的返回料收尘粉输送至混捏锅;然后,启动混捏装置干混10min后,将利用焙烧工序烟气加热脱桶装置加热质量百分比为10~30%的熔化沥青,通过沥青泵将熔化沥青输送至混捏锅中;最后,在80~120℃下,混捏15~25min后将混捏尾料翻出锅;

15、步骤s2,尾料填充:将步骤s1混捏好的尾料装入阳极炭碗中,备用;

16、步骤s3,阳极炭碗焙烧:将步骤s2的阳极炭碗装入焙烧炉进行焙烧,对焙烧炉进行192h升温曲线,即,升温区间为五段:第一段290~580℃,平均升温速率每小时9.1,所述需要时间32h,累计时间32h;第二段580~890℃,平均升温速率每小时4.8,所述需要时间64h,累计时间96h;第三段890~1080℃,平均升温速率每小时5.9,所述需要时间32h,累计时间128h;第四段1080~1140℃,平均升温速率每小时5,所述需要时间12h,累计时间140h;第五段1140℃,保温,所述需要时间52h,累计时间192h;

17、步骤s4,阳极炭碗焙烧:焙烧后的炭碗取出,冷却后用于冬季防冻保温燃料使用。

18、进一步的,所述步骤s1中,首先,利用输灰螺旋装置将质量百分比为82%的返回料收尘粉输送至混捏锅;然后,启动混捏装置干混10min后,将利用焙烧工序烟气加热脱桶装置加热质量百分比为18%的熔化沥青,通过沥青泵将熔化沥青输送至混捏锅中;最后,在100℃下,混捏20min后将混捏尾料翻出锅。

19、相比于现有的技术,本发明具有如下有益效果:

20、本发明方法通过炭素尾料综合再利用研究,消耗了大量返回料高灰份收尘粉、天车收尘粉、熔化沥青等炭素尾料,节省了大量环保费用投入,有效缓解了环保压力,降低了环保风险;同时也节省了原材料采购费用。对阳极焙烧工艺进行了优化,降低粘结剂偏析质量风险,确保升温曲线更能适应尾料再利用阳极焙烧工艺,解决了长期困扰预焙阳极生产企业炭素尾料再利用的技术难题;生产的预焙阳极块灰份≤0.8%、电阻率≤62μω·m、耐压强度≥32mpa、二氧化碳反应性≥73.0%,理化指标保持平稳,合格率最高达到98.86%;生产的生阳极灰份≤0.8%、挥发份6.5~9.0%、耐压强度≥32mpa、真密度≥1.60g/cm3,理化指标保持平稳,合格率达到98%以上。同时,利用熔化沥青和返回料收尘粉用于生产炭碗填充料,用于充当冬季防冻保温燃料,节省了燃料采购费用。生产实践证明,本技术方法安全可靠、技术成熟,可在炭素行业推广应用。

- 还没有人留言评论。精彩留言会获得点赞!